博億(深圳)工業(yè)科技有限公司

白金會(huì)員

白金會(huì)員 已認(rèn)證

已認(rèn)證

博億(深圳)工業(yè)科技有限公司

白金會(huì)員

白金會(huì)員 已認(rèn)證

已認(rèn)證

在全球能源轉(zhuǎn)型的大背景下,,電池技術(shù)的革新成為了推動(dòng)電動(dòng)汽車(chē)及儲(chǔ)能產(chǎn)業(yè)發(fā)展的核心動(dòng)力,。

硅基負(fù)極材料憑借能量密度優(yōu)勢(shì),,正逐漸成為未來(lái)負(fù)極材料的升級(jí)方向,,而CVD法硅碳負(fù)極更是以其獨(dú)特的技術(shù)突破,,為這一領(lǐng)域打開(kāi)了廣闊的市場(chǎng)空間,。

01,、硅基負(fù)極:能量密度

傳統(tǒng)石墨負(fù)極的理論能量密度為372mAh/g,當(dāng)前應(yīng)用中的石墨比容量已逼近極限,。與之形成鮮明對(duì)比的是,,硅負(fù)極理論能量密度高達(dá)4200mAh/g,作為已知可用于負(fù)極材料中理論比容最高的材料,,硅負(fù)極在提升單體電芯容量方面潛力巨大,,有望大幅提升電池的能量密度,為高能量密度電池的發(fā)展帶來(lái)新的曙光,。

然而,,硅材料在實(shí)際應(yīng)用中面臨著兩大棘手問(wèn)題:膨脹與導(dǎo)電性。硅在脫嵌鋰過(guò)程中,,體積會(huì)急劇膨脹至原來(lái)的3倍以上,,這會(huì)導(dǎo)致活性物質(zhì)在充放電循環(huán)中粉化脫落,SEI膜無(wú)法穩(wěn)定存在,,進(jìn)而使電池容量快速衰減,,循環(huán)性能惡化。

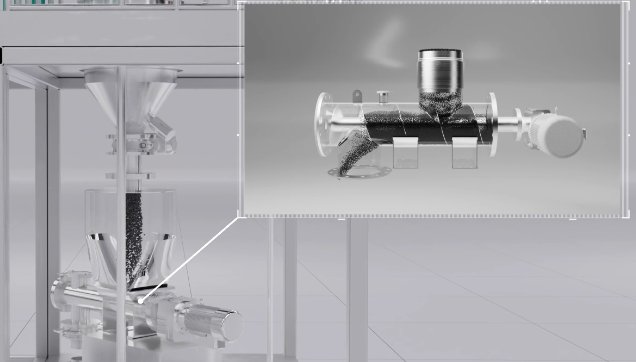

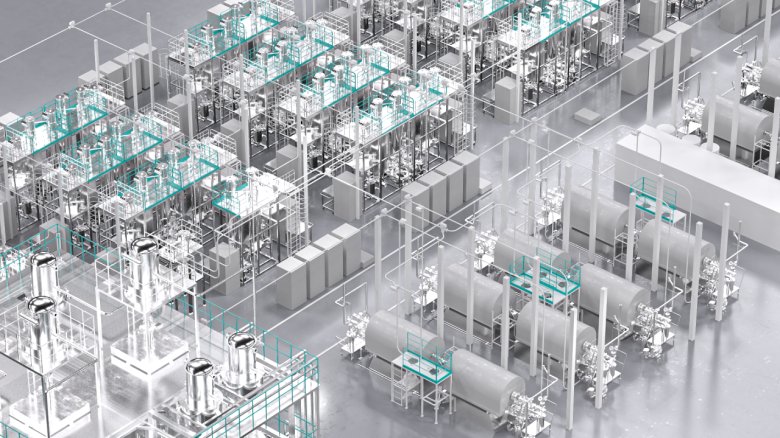

圖為:博億CVD法硅碳負(fù)極解決方案

同時(shí),,硅的低電導(dǎo)性限制了其容量的充分發(fā)揮,,體積變化還會(huì)破壞活性物質(zhì)與導(dǎo)電劑、粘結(jié)劑的接觸,,進(jìn)一步降低導(dǎo)電性,,且硅表面的SEI膜厚且不均勻,對(duì)電池整體比能量產(chǎn)生負(fù)面影響,。

為解決這些問(wèn)題,,硅基材料納米化以及與碳材料復(fù)合成為了主要的技術(shù)路徑。

硅基材料與碳復(fù)合形成的結(jié)構(gòu),,能夠利用石墨材料緩沖Si材料在循環(huán)過(guò)程中的體積變化,,從而提高硅負(fù)極材料的循環(huán)性能和倍率性能。目前,硅基負(fù)極主要以硅碳及硅氧兩種形式,,在一定程度上緩解了硅膨脹問(wèn)題,。

02、硅基負(fù)極的發(fā)展歷程與挑戰(zhàn)

此前,,硅基負(fù)極以球磨法硅碳負(fù)極與硅氧負(fù)極為主流,。球磨法工藝相對(duì)簡(jiǎn)單,易于量產(chǎn),,它通過(guò)砂磨機(jī)將合適的硅源與碳源研磨至納米級(jí)別,,實(shí)現(xiàn)硅碳均勻混合,在一定程度上改善了循環(huán)問(wèn)題,。

但在研磨過(guò)程中,,硅顆粒極易團(tuán)聚,導(dǎo)致材料循環(huán)性能難以達(dá)到理想狀態(tài),。而硅氧負(fù)極則通過(guò)在材料嵌鋰脫鋰過(guò)程中,,使SiOx與Li反應(yīng)生成粒徑在5nm以下的單質(zhì)硅,有效解決了膨脹問(wèn)題,。

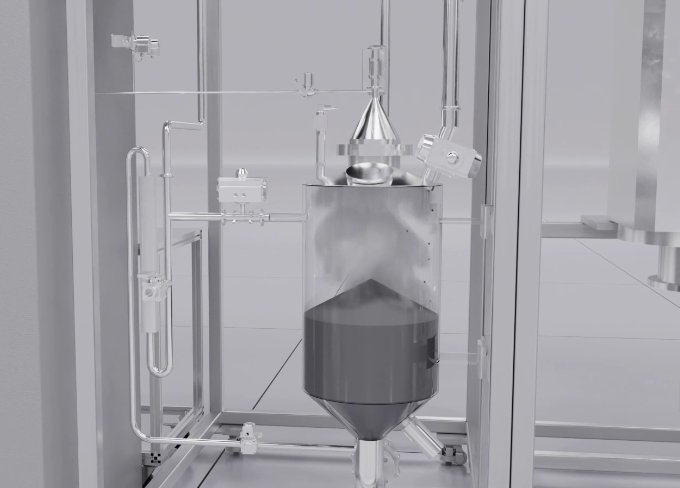

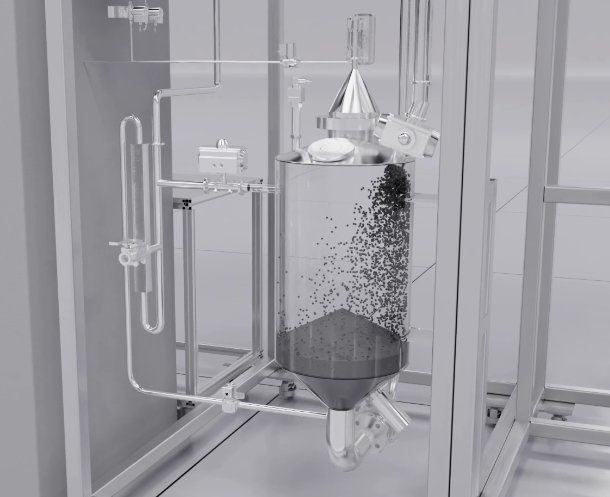

圖為:博億CVD法硅碳負(fù)極解決方案中的稱(chēng)重計(jì)量工序

不過(guò),,這一過(guò)程會(huì)消耗大量鋰離子,致使硅氧負(fù)極首效僅為75%左右,,遠(yuǎn)低于石墨的95%,。若采用預(yù)鋰化技術(shù)解決首效問(wèn)題,硅氧負(fù)極整體成本將大幅攀升至接近100萬(wàn)元/噸,,性?xún)r(jià)比大打折扣。

03,、CVD法硅碳負(fù)極:技術(shù)突破與市場(chǎng)機(jī)遇

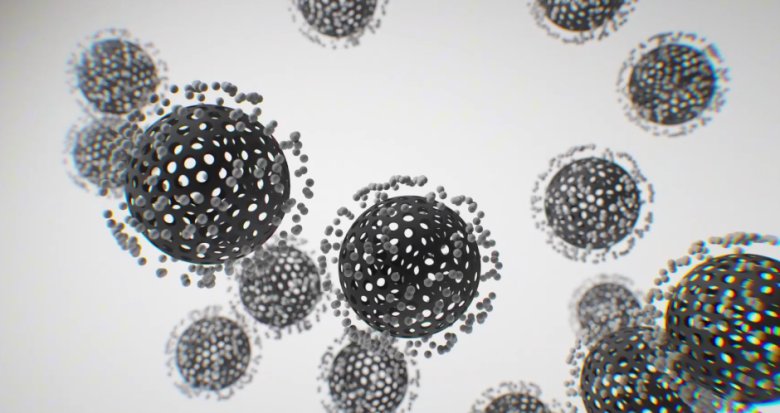

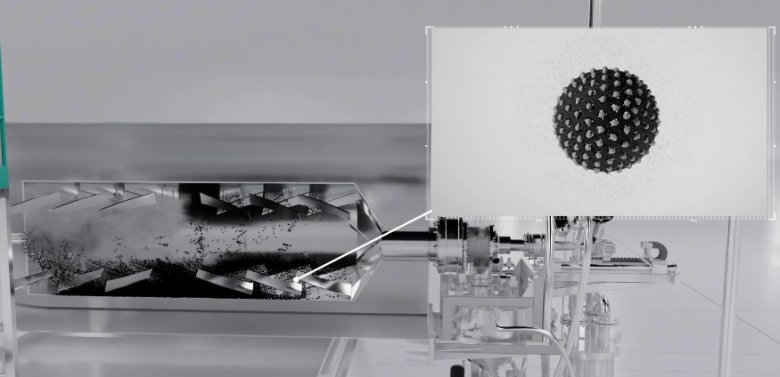

CVD法硅碳負(fù)極的出現(xiàn),,為上述難題提供了創(chuàng)新性的解決方案。其核心技術(shù)是通過(guò)多孔碳骨架儲(chǔ)硅,,并利用多孔碳內(nèi)部空隙緩沖硅嵌鋰過(guò)程中的體積膨脹,,這使得材料膨脹率低、循環(huán)性能優(yōu)異,。

同時(shí),,碳骨架密度小、質(zhì)量輕,,進(jìn)一步提升了材料的能量密度,。不僅如此,CVD氣相沉積硅所需生產(chǎn)流程較短,,隨著硅烷價(jià)格下降,、利用率提升以及氣相沉積設(shè)備的放大,理論成本還有進(jìn)一步降低的空間。

圖為:博億CVD法硅碳負(fù)極解決方案惰性氣體充入置換倉(cāng)畫(huà)面

從市場(chǎng)應(yīng)用來(lái)看,,消費(fèi)市場(chǎng)已率先為CVD法硅碳負(fù)極打開(kāi)局面,。但自2024年起,CVD硅碳負(fù)極開(kāi)始在高端手機(jī)機(jī)型上大規(guī)模應(yīng)用,,預(yù)計(jì)2025年滲透率將提升至25%以上,。

目前硅基負(fù)極在消費(fèi)電池中的摻雜比例約為6%,未來(lái)有望提升至10%以上,。 在動(dòng)力領(lǐng)域,,硅碳負(fù)極初期應(yīng)用于圓柱電池。特斯拉21700電池采用了球磨型硅碳負(fù)極方案,,但由于球磨法難以滿足動(dòng)力電池的高性能要求,,隨著4680大圓柱電池在2025年起量,以及海外三元方向電池對(duì)更高性能負(fù)極材料的需求增加,,CVD法方案成為了新的選擇,。

圖為:博億CVD法硅碳負(fù)極材料在氣相沉積爐中發(fā)生的變化

國(guó)內(nèi)電池廠將在2025年率先應(yīng)用CVD法硅碳負(fù)極,這將促使市場(chǎng)需求規(guī)模迅速擴(kuò)大,。

預(yù)計(jì)2025年全球CVD硅碳負(fù)極銷(xiāo)量將達(dá)0.15萬(wàn)噸,,到2030年,隨著滲透率提升和成本下降,,全球需求有望飆升至8萬(wàn)噸左右,。

04、主流廠商布局與產(chǎn)業(yè)前景

面對(duì)CVD法硅碳負(fù)極的巨大潛力,,主流廠商紛紛加速在這一路線的布局,。

目前,硅基負(fù)極產(chǎn)能仍以硅氧及球磨法硅碳為主,,但CVD法產(chǎn)能已在規(guī)劃之中,。

海外Group14已實(shí)現(xiàn)量產(chǎn),天目先導(dǎo),、蘭溪致德等初創(chuàng)公司具備千噸級(jí)產(chǎn)能,,貝特瑞、璞泰來(lái)等傳統(tǒng)負(fù)極材料巨頭也陸續(xù)跟進(jìn),。

圖為:博億CVD法硅碳負(fù)極材料在包覆爐中的畫(huà)面

當(dāng)前硅碳負(fù)極售價(jià)較高,,在40萬(wàn)元/噸以上,主要原因是多孔碳成本占比較高,,且生產(chǎn)設(shè)備多為20公斤級(jí),。但從長(zhǎng)遠(yuǎn)來(lái)看,隨著100kg設(shè)備的大規(guī)模應(yīng)用以及多孔碳原材料成本的降低,,硅碳負(fù)極售價(jià)有望降至20萬(wàn)元/噸以?xún)?nèi),。 按照10%的添加比例計(jì)算,,單噸負(fù)極成本提升不足2萬(wàn),電池成本提升0.015元/wh以?xún)?nèi),,成本可控性增強(qiáng),,將進(jìn)一步提升產(chǎn)品性?xún)r(jià)比,帶動(dòng)產(chǎn)業(yè)需求放量,。

在原材料方面,,硅碳負(fù)極的發(fā)展將帶動(dòng)多孔碳、單壁碳管及PAA等原材料市場(chǎng)的增長(zhǎng),。

圖為:博億CVD法硅碳負(fù)極解決方案

其中,,多孔碳作為硅碳負(fù)極的核心原材料,其造孔技術(shù)和產(chǎn)品設(shè)計(jì)直接決定了硅碳負(fù)極的性能,,行業(yè)壁壘較高,。

預(yù)計(jì)到2030年,硅碳負(fù)極需求達(dá)8萬(wàn)噸,,對(duì)應(yīng)市場(chǎng)空間130億元,,多孔碳需求約4萬(wàn)噸,按價(jià)格降至13萬(wàn)元/噸計(jì)算,,對(duì)應(yīng)市場(chǎng)空間可達(dá)50億元,,硅烷預(yù)計(jì)對(duì)應(yīng)4萬(wàn)噸需求,對(duì)應(yīng)16億元市場(chǎng)空間,。

單壁碳管粉體添加比例預(yù)計(jì)達(dá)0.2%左右,,2030年對(duì)應(yīng)1300噸以上需求,對(duì)應(yīng)33萬(wàn)噸漿料,。

圖為:博億CVD法硅碳負(fù)極解決方案中的空氣置換倉(cāng)畫(huà)面

CVD法硅碳負(fù)極憑借其在性能和成本上的雙重優(yōu)勢(shì),,正站在電池材料技術(shù)變革的風(fēng)口浪尖。

隨著技術(shù)的不斷成熟,、市場(chǎng)應(yīng)用的逐步拓展以及產(chǎn)業(yè)鏈上下游的協(xié)同發(fā)展,,CVD法硅碳負(fù)極有望重塑電池負(fù)極材料市場(chǎng)。

相關(guān)產(chǎn)品

更多

相關(guān)文章

更多

技術(shù)文章

2025-06-10技術(shù)文章

2025-03-15技術(shù)文章

2025-02-28技術(shù)文章

2025-02-15

虛擬號(hào)將在 秒后失效

使用微信掃碼撥號(hào)