博億(深圳)工業(yè)科技有限公司

白金會員

白金會員 已認(rèn)證

已認(rèn)證

博億(深圳)工業(yè)科技有限公司

白金會員

白金會員 已認(rèn)證

已認(rèn)證

隨著鋰離子電池技術(shù)的不斷進步,,硅基負(fù)極材料作為提升電池能量密度的關(guān)鍵材料,正受到越來越多的關(guān)注,。

目前,,硅基負(fù)極材料主要分為硅氧負(fù)極和硅碳負(fù)極兩大技術(shù)路線。本文將詳細(xì)介紹這兩種技術(shù)路線及其特點,。

01.

硅氧負(fù)極技術(shù)路線

硅氧負(fù)極材料主要由氧化亞硅(SiOx)與碳材料復(fù)合而成,。根據(jù)制備工藝的不同,硅氧負(fù)極主要分為三代:

第一代硅氧負(fù)極:采用氧化亞硅與石墨材料復(fù)合,。氧化亞硅在鋰嵌入過程中發(fā)生的體積膨脹較小,,相較于純硅負(fù)極,其循環(huán)穩(wěn)定性得到改善,。

然而,,氧化亞硅在充放電過程中會生成Li2O等非活性物質(zhì),導(dǎo)致首次效率較低(約70%)

第二代預(yù)鎂硅氧負(fù)極:通過在制備過程中添加鎂元素,,阻止SEI膜合成,,將首次效率提升至80%左右。

但預(yù)鎂化產(chǎn)品普遍克容量不高,,且預(yù)鎂工藝會增加材料成本,,對電芯廠來說性價比較低。

第三代預(yù)鋰硅氧負(fù)極:在第二代基礎(chǔ)上進一步提升首次效率(ICE提升至86%-92%)

然而,,目前能夠兼顧安全穩(wěn)定,、成本較低、可大規(guī)模生產(chǎn)的預(yù)鋰化技術(shù)還不夠成熟,。

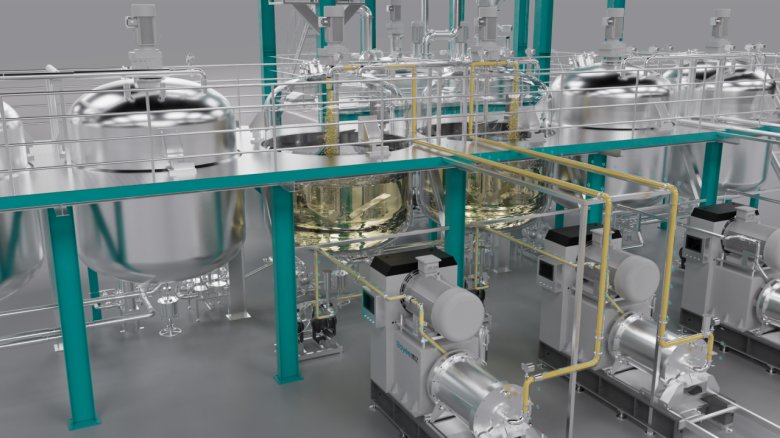

硅氧負(fù)極材料的常用量產(chǎn)制備工藝包括高溫爐熱處理,、冷凝、粗碎,、粉碎,、CVD爐炭包覆等步驟。

其核心在于通過氧化亞硅與碳材料的復(fù)合,,以及包覆層的形成,,提高材料的循環(huán)穩(wěn)定性和導(dǎo)電性能,。

02.

硅碳負(fù)極技術(shù)路線

硅碳負(fù)極材料由納米級的硅顆粒和碳基材料(如石墨、碳納米管,、石墨烯等)復(fù)合而成,。根據(jù)制備工藝的不同,硅碳負(fù)極主要分為兩種技術(shù)路線:

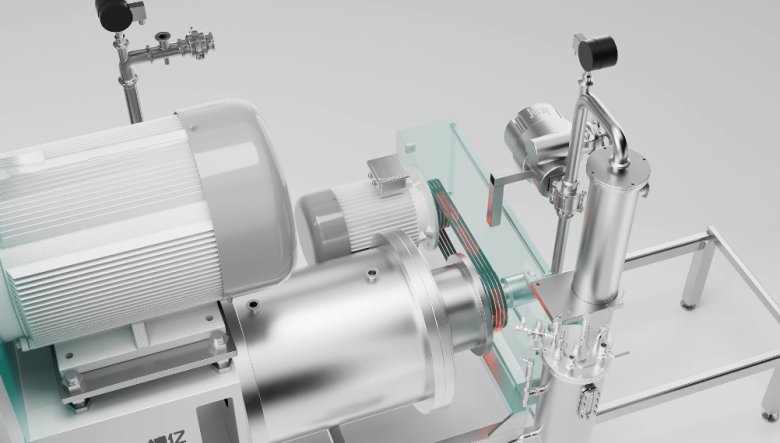

砂磨納米硅:通過攪拌罐將硅粉和適量的溶劑混合,,形成初步的漿料,,通過隔膜泵輸送至砂磨機中。

轉(zhuǎn)子結(jié)構(gòu)與研磨介質(zhì)的高速旋轉(zhuǎn),,對漿料中的硅碳顆粒進行剪切,、碰撞和摩擦作用,從而實現(xiàn)顆粒的細(xì)化和分散,。

研磨結(jié)束后,通過過濾,、離心等方式將研磨介質(zhì)與物料分離,,得到細(xì)化的硅碳負(fù)極漿料。

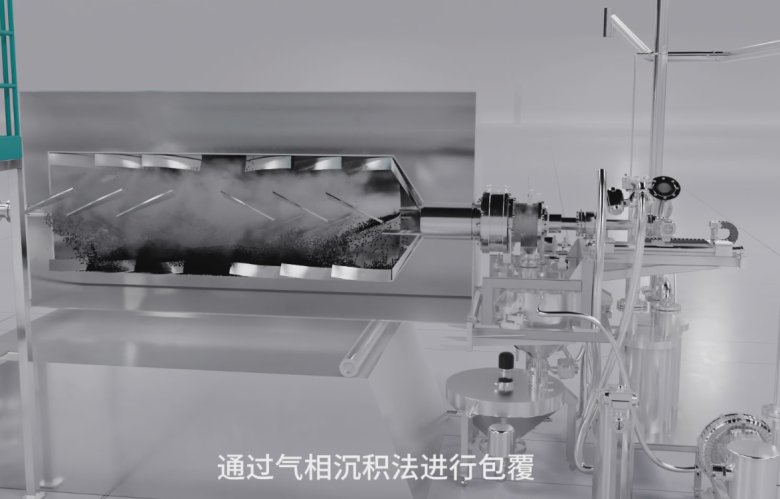

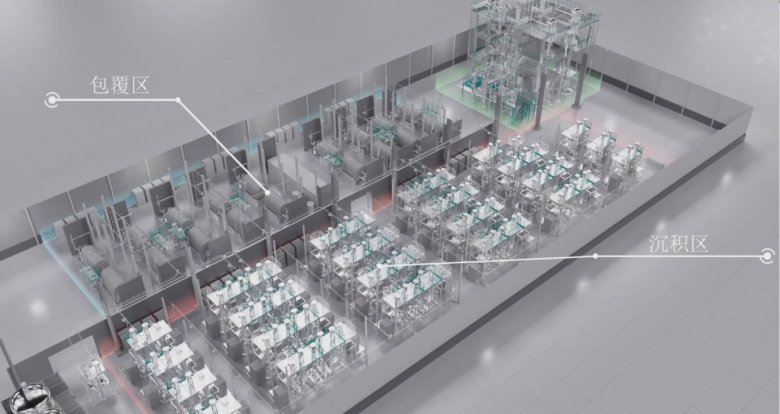

CVD法:通過氣相沉積技術(shù)將納米硅沉積到多孔碳骨架上,。

CVD法硅碳負(fù)極在克容量,、首效、循環(huán)次數(shù),、倍率等多個維度性能表現(xiàn)優(yōu)異,,其膨脹問題較傳統(tǒng)濕法研磨取得較大改善,穩(wěn)定性大幅提升,。

CVD工藝被當(dāng)前視為最具發(fā)展?jié)摿?,也是眾多硅基?fù)極廠商的最新布局方向。

CVD法硅碳負(fù)極的制備工藝包括前驅(qū)氣體的選擇與供應(yīng),、基底準(zhǔn)備,、反應(yīng)環(huán)境設(shè)置、高溫?zé)峤?、冷卻與后處理等步驟,。

其核心在于通過氣相沉積技術(shù)形成均勻的納米硅碳復(fù)合材料,并通過多孔碳骨架來緩沖硅嵌鋰過程中的體積膨脹,。

03.

對比分析

硅氧負(fù)極和硅碳負(fù)極各有千秋,。硅氧負(fù)極在循環(huán)穩(wěn)定性和倍率性能方面表現(xiàn)優(yōu)異,但首次效率較低,,且制備工藝較為復(fù)雜,、成本較高。

圖為:博億硅碳負(fù)極CVD法解決方案

硅碳負(fù)極則具有較高的克容量和首效,,但循環(huán)次數(shù)和膨脹率等性能相對較差,。

然而,,隨著CVD法技術(shù)的發(fā)展,硅碳負(fù)極的性能有望得到進一步提升,。

相關(guān)產(chǎn)品

更多

相關(guān)文章

更多

技術(shù)文章

2025-06-10技術(shù)文章

2025-03-25技術(shù)文章

2025-03-15技術(shù)文章

2025-02-28

虛擬號將在 秒后失效

使用微信掃碼撥號