中國粉體網(wǎng)訊 高性能、高封裝密度,、包含多種功能的集成電路(IC)有效地帶動了三維集成與封裝(3DPackaging)的高速發(fā)展,。該封裝方式具有效率高、體積小,、功耗低,、弱延遲、寄生小和低噪音等多種優(yōu)勢,,成為新興的系統(tǒng)級封裝技術(shù)關(guān)鍵的分支,,在未來的集成電路甚至微電子機(jī)械系統(tǒng)(MEMS)封裝中占有日益重要的作用。

轉(zhuǎn)接板簡介

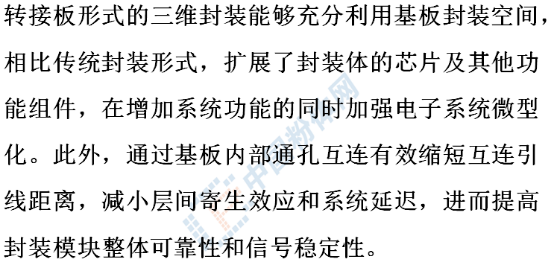

轉(zhuǎn)接板技術(shù)作為一種新型三維封裝模式下的大規(guī)模集成電路應(yīng)用技術(shù),,逐漸成為備受關(guān)注的高密度模塊集成封裝技術(shù),。其結(jié)構(gòu)是指在有機(jī)或無機(jī)等基板的適當(dāng)位置利用不同加工工藝實(shí)現(xiàn)高深寬比垂直通孔,垂直通孔內(nèi)可進(jìn)行不同材質(zhì)的填充,,整體可看作利用通孔垂直互連的封裝體,,實(shí)現(xiàn)了芯片與芯片之間,、芯片與基板之間、基板與基板之間不同間距的輸入輸出端口互連,,完成芯片與圓片,、芯片與芯片之間垂直互連,進(jìn)而實(shí)現(xiàn)封裝體在垂直方向上的擴(kuò)展,,促進(jìn)系統(tǒng)模塊的小型化和異質(zhì)集成度,。

轉(zhuǎn)接板技術(shù)分類與應(yīng)用

按照基板材料的不同,轉(zhuǎn)接板可大致分為有機(jī),、硅基,、玻璃和陶瓷四種。

(1)有機(jī)轉(zhuǎn)接板,。有機(jī)轉(zhuǎn)接板的基板材料通常以玻璃纖維作加強(qiáng)劑有機(jī)樹脂為基礎(chǔ)材料,,采用層壓加工工藝即可進(jìn)行大規(guī)模有機(jī)轉(zhuǎn)接板制造。與其他材料轉(zhuǎn)接板相比,,有機(jī)轉(zhuǎn)接板成本較低,,同時其加工工藝簡單且成熟,相較于硅基等其他轉(zhuǎn)接板,,有機(jī)轉(zhuǎn)接板的粗糙度較小,,因此通孔金屬化難度較小。

然而,,有機(jī)轉(zhuǎn)接板基板的熱性能較差,,其熱膨脹系數(shù)與硅組件相差較大,成品率較低,,隨著層數(shù)的增加有機(jī)轉(zhuǎn)接板出現(xiàn)明顯的翹曲,,一定程度上限制高集成三維封裝領(lǐng)域中有機(jī)轉(zhuǎn)接板的應(yīng)用。

(2)硅基轉(zhuǎn)接板,。硅基轉(zhuǎn)接板是一種已在工業(yè)生產(chǎn)中應(yīng)用廣泛的轉(zhuǎn)接板技術(shù),。然而,硅作為具有一定導(dǎo)電性的半導(dǎo)體材料,,在電子系統(tǒng)中存在通孔漏電流以及信號的耦合與串?dāng)_的問題,且該情況在高頻電路中尤為嚴(yán)峻,。

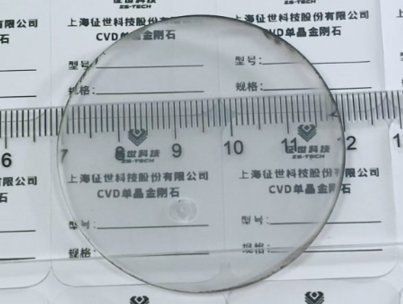

(3)玻璃轉(zhuǎn)接板,。玻璃轉(zhuǎn)接板采用玻璃通孔技術(shù)可以在一定程度上克服由于硅半導(dǎo)體特性帶來的缺點(diǎn)。通常所用玻璃的主要成分為SiO2,,電阻率較高(1012-1016Ω·cm),,信號隔離度較好,且高溫下性能穩(wěn)定,。然而玻璃轉(zhuǎn)接板因其基板脆度較大,,在基板通孔加工過程中難度較大,,成品率較低,成本較高,,同時在加工過程過存在的細(xì)微缺陷會導(dǎo)致通孔漏電流的形成,。

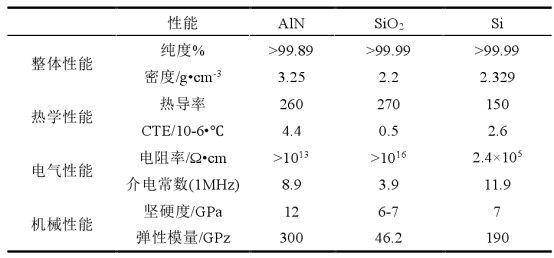

(4)陶瓷轉(zhuǎn)接板。陶瓷轉(zhuǎn)接板采用陶瓷通孔技術(shù),,基于陶瓷材料的良好絕緣性能和機(jī)械性能,,因此在轉(zhuǎn)接板封裝技術(shù)中存在較大優(yōu)勢。通常陶瓷材料有AlN,、Al2O3和BeO等,,由于BeO具有一定毒性,因此使用較少,。AlN陶瓷因其具有與硅相近的低熱膨脹系數(shù),,電阻率高,同時其熱導(dǎo)率遠(yuǎn)遠(yuǎn)高于其他陶瓷材料,,因此芯片與芯片間,、基板上下表面間的信號損耗較小,信號完整性良好,。

AlN,、SiO2和Si性能參數(shù)

綜合考量電學(xué)、熱學(xué)和機(jī)械等方面的性能指標(biāo),,基于AlN材料的TCV轉(zhuǎn)接板性能較為優(yōu)良,,具有良好的發(fā)展前景。

AlN陶瓷轉(zhuǎn)接板

1,、陶瓷轉(zhuǎn)接板基板的制備

由于AlN陶瓷熔點(diǎn)高(2232℃),、硬度大,因此陶瓷基板的制備難度較大,,通常采用低熔點(diǎn)玻璃或其他助熔劑摻雜的方式加工陶瓷,。

此外,AlN陶瓷的燒結(jié)通常在氮?dú)鈼l件下有機(jī)物在燒結(jié)過程中逐漸蒸發(fā),,避免了由于燒結(jié)過程中生成的金屬氮化物改變陶瓷材料的成分配比,,影響基底性能。

2,、陶瓷轉(zhuǎn)接板通孔的形成

由于AlN陶瓷硬度大,,且由漿料壓制燒結(jié)而成,機(jī)器切割,、鉆孔或電火花加工等傳統(tǒng)加工方式難以達(dá)到陶瓷轉(zhuǎn)接板對通孔高深寬比的要求,,目前主要采用激光鉆孔技術(shù)實(shí)現(xiàn)。

3、陶瓷轉(zhuǎn)接板孔隙的填充

目前在三維封裝領(lǐng)域中對陶瓷轉(zhuǎn)接板基板孔隙的研究較少,。由于陶瓷基板內(nèi)部孔隙尺寸較小,,且孔隙分布不均勻,因此填充材料需要具備流動性好,、絕緣性高,、熱穩(wěn)定性好等特征,對比分析多種液體材料,,其中以有機(jī)高分子材料聚酰亞胺的綜合性能較適用于孔隙填充,,其流動性較好,絕緣性能較強(qiáng),,耐高溫達(dá)400℃以上,,且高溫下性能穩(wěn)定,加熱過程中無氣泡產(chǎn)生,,縱使固化后液體體積有所減小,,孔隙不能實(shí)現(xiàn)完全填充,但是仍能大大降低孔隙貫通率,,減少通孔信號傳輸?shù)膿p耗與串?dāng)_,。

4、陶瓷轉(zhuǎn)接板再分布層的制備

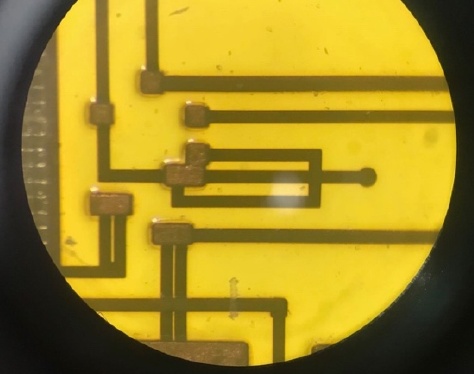

通過陶瓷轉(zhuǎn)接板內(nèi)部的垂直通孔可以實(shí)現(xiàn)襯底上下表面的信號互連,,有效降低互連線數(shù)量,,減小互連線距離。同時,,基板表面可以通過光刻,、顯影、電鍍等工藝,,并通過具有特定圖形的掩模版加工形成特定的金屬化圖形,,與基板通孔的上下表面互連,實(shí)現(xiàn)信號傳輸通道,,完成信號在基板表面,、基板內(nèi)部以及相鄰基板之間的傳輸,即通過基板表面多層再分布層與基板通孔,,實(shí)現(xiàn)通孔與通孔之間,、通孔與基板以及基板與基板之間的信號互連。

參考來源:

[1]孫雅婷.陶瓷轉(zhuǎn)接板關(guān)鍵技術(shù)

[2]劉哲.用于硅轉(zhuǎn)接板的氮化鋁改性聚酰亞胺介質(zhì)的制備和表征

(中國粉體網(wǎng)編輯整理/山川)

注:圖片非商業(yè)用途,,存在侵權(quán)告知刪除