元能科技(廈門)有限公司

金牌會員

金牌會員 已認證

已認證

元能科技(廈門)有限公司

金牌會員

金牌會員 已認證

已認證

隨著鋰離子電池產(chǎn)業(yè)的高速發(fā)展,,人們對電池使用過程中的安全性和穩(wěn)定性的關注日益增多,鋰離子電池的性能衰減主要原因可以概括為活性鋰損失,、活性材料損失,、極化損失等;在實際鋰離子電池開發(fā)中,,從原材料到電極制備及成品電芯組裝,各層級的特性及其演化均會影響到電池的性能,。因此,, 在鋰離子電池的研究工作中,建立從粉體材料到極片再到電池的多層級關聯(lián)性是十分重要的,,也是當前鋰電研究者關注的重點,。

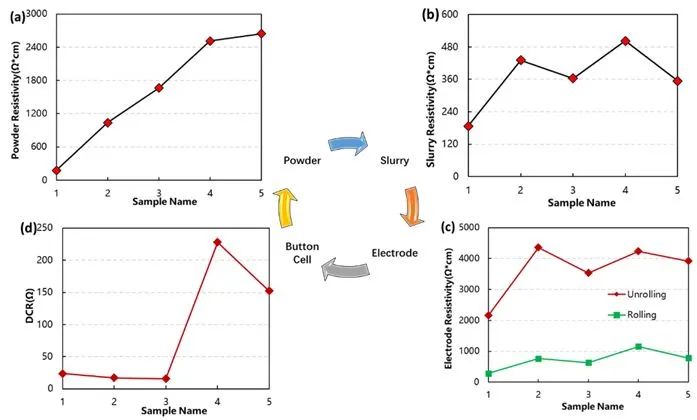

元能作為一家設備自研公司,除了關注設備本身的性能之外,,更致力于尋求機理分析方法上的突破,。在前期的工作中,曾自主設計實驗,,選用5個不同電阻率的三元粉末,,固定53.3%的固含量,按照質量比例96.5:1.5:2(活性物質:導電炭:PVDF)進行漿料制作,,并完成系統(tǒng)化涂布,、輥壓、沖片,、扣電組裝,,分別結合粉體、漿料,、極片,、扣電導電性能變化分析各層級關聯(lián)性,圖1為各層級關聯(lián)性示意圖,。測試結果顯示從粉末層級到漿料層級,,由于制備漿料時加入了其他輔料和溶劑,,再加上制備工藝的波動性,導電性趨勢未表現(xiàn)出完全一致的狀態(tài),;而到扣電層級的直流內(nèi)阻,,由于各扣電組件的電子電阻、電荷轉移電阻及鋰離子擴散電阻等的影響,,層級關聯(lián)性也存在不一致的現(xiàn)象,,但對于粉體層級差異比較大的1號和5號材料,各層級的關聯(lián)性還是比較一致,。

圖1.鋰電不同層級關聯(lián)性分析

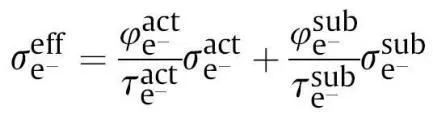

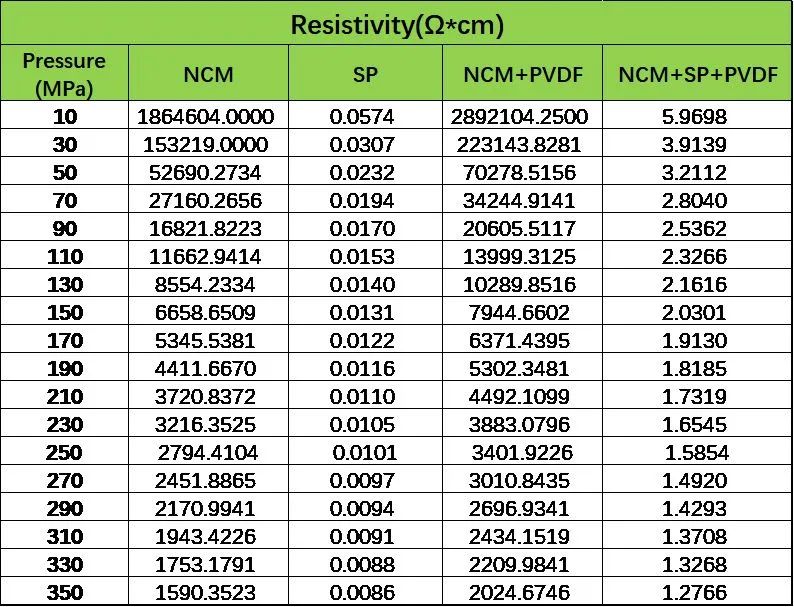

從粉末到混合粉末預混,,到漿料,再到電極層級,,微觀組成與結構處于不同形態(tài),,如圖2所示。對于粉末層級的電導率,,由于僅包含活性顆粒,,一定壓實狀態(tài)下電導率可表達為:σAM =σ0*φ/τ,其中σ0*為粉末本身的電導率,,φ為壓實狀態(tài)下粉末顆粒的體積分數(shù),,τ為粉末顆粒連通的迂曲度,與顆粒之間的接觸狀態(tài)相關,,連通性越好,、接觸面積越大,τ越小,。粉末電導率測試過程中,,隨著壓力增加,壓實密度增加,,顆粒體積分數(shù)φ增加,,顆粒之間的連通性和接觸更好,τ變小,,因此粉末電導率升高,。

而從混合粉末預混態(tài)到漿料,再到電極,,向活性顆粒粉末中引入了導電劑和粘結劑,。導電劑有利于電子傳輸網(wǎng)絡的構建,而粘結劑會增加電子傳輸阻抗,?;旌戏勰┗驖{料或電極涂層的電導率可以分為兩個部分:活性顆粒相互連通形成的導電網(wǎng)絡和導電劑形成的導電網(wǎng)絡,當然兩者之間的接觸也能形成電子傳輸網(wǎng)絡,。此時,,有效電導率可表達為:

其中,,σeffe為有效電導率;φact為活性顆粒粉末的體積分數(shù),;τact為活性顆粒粉末的連通迂曲度,,連通性越好、接觸面積越大,,電子傳導路徑的迂曲度τ越?。沪襛ct為活性顆粒本身的電子電導率,。φsub為導電劑粉末的體積分數(shù),,τsub為導電劑粉末的連通迂曲度,σsub為導電劑顆粒本身的電子電導率,。一般地,,活性顆粒的本身電導率遠低于導電劑,特別是正極,。因而活性顆粒貢獻的電子電導率很小,,導電劑是電子傳導的主要路徑,因此導電劑的分布狀態(tài)與連通性是影響電子電導率的主要因素,。與純粉末相比,,漿料到電極中導電劑和黏結劑的引入,直接影響電子導電性能的評估結果,。從混合粉末預混態(tài)到漿料,再到電極,,電子導電率的關聯(lián)性主要與組分的分布狀態(tài)和連通性相關,,特別是導電劑的連通網(wǎng)絡,如果這種導電網(wǎng)絡能夠在工藝過程中一直保留下來,,則各層級電導率會完全相關,。

圖2.各層級顆粒微觀形貌

從原材料到器件各層級關聯(lián)性是鋰電領域的一個龐大課題。從另一個維度思考,,大家最終的關注點一直是最終端電芯的性能,,但在當前狀態(tài)下,各層級質量嚴控是關鍵,,但如果能提前一個層級明確問題根源,,提前預估問題也可進一步避免時間和成本的大量浪費。元能一直以來也接收到合作客戶層級關聯(lián)性的需求,,尤其是粉體電阻及壓實密度與極片電阻及壓實密度的關聯(lián)性,,實驗室機理端探索過程也嘗試多種方法去尋求關聯(lián)性的突破,本篇文章旨在結合已經(jīng)做的一些探索性工作做下思路行分享,。

2. 鋰電粉體預混狀態(tài)電阻率關聯(lián)極片層級電阻率

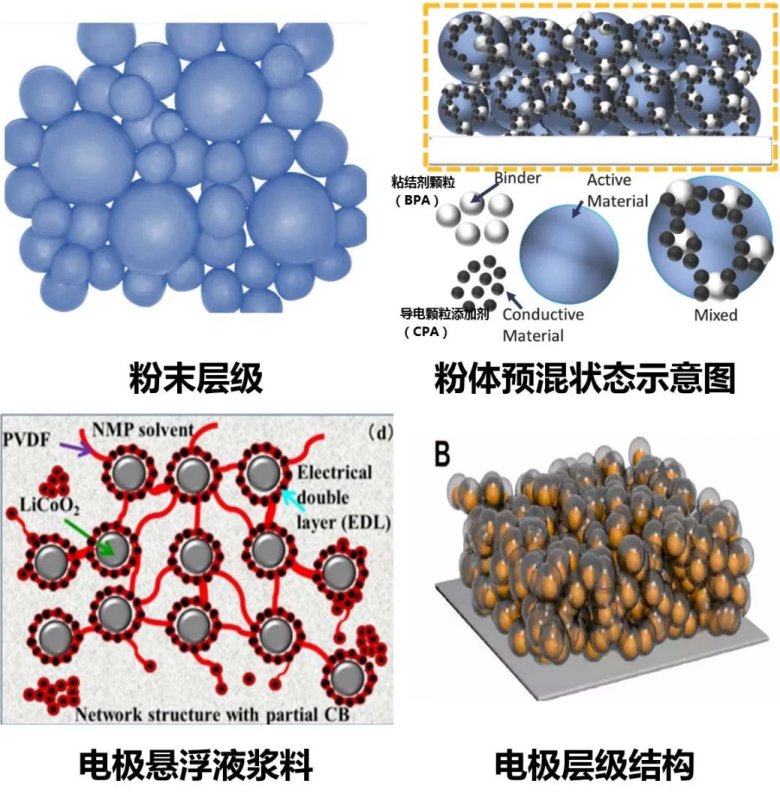

不同層級關聯(lián)性(圖1)的探索工作中發(fā)現(xiàn),,粉體層級與極片層級的關聯(lián)新不一致(導電劑的影響顯著),,但漿料到極片的關聯(lián)性完全一致,主要考慮的還是粉體到漿料到極片過程,,導電劑,,黏結劑的引入,直接影響電子導電性能的評估,,為進一步明確影響,,實驗室設計以NCM材料為主,參考干法攪拌工藝中的預混部分,,分別按照NCM:PVDF=19:1及NCM:PVDF:SP=18:1:1配比充分混合制備不同配比的混合粉體,,并結合PRCD系列設備對不同混合的粉體進行電阻率評估測試,,進一步明確粉體混合前后導電性能差異。如表1為粉體預混前后電阻率測定的結果差異,從結果上看,,在NCM中摻混PVDF后,由于粉體狀的PVDF導電性較差,,混粉后的樣品相比純NCM粉體表現(xiàn)出導電性變差的現(xiàn)象,,而同時摻混導電性較好的SP后,混粉的導電性能得到有效提升,,進一步明確相對于粉體材料,,正極極片層級導電性的提升主要歸功于導電劑的引入。在粉體層級電阻率和極片層級電阻率的關聯(lián)性探究中,,通過粉體預混狀態(tài)的電阻率進行關聯(lián)是一種可嘗試的思路,,當前元能已經(jīng)逐步在完善自有的扣電線,下一階段將結合自有攪槳,、涂布,、輥壓工序進一步明確該思路的可行性。

表1.粉體預混前后電阻率測定差異

3. 鋰電極片電阻率與涂覆層粉體電阻率關聯(lián)性探究

預混粉體的實驗中,,大家可能會關注到一個點,,極片層級導電劑和黏結劑的引入狀態(tài)與純粉體預混是有明確差異的,經(jīng)過漿料層級時的攪拌,,PVDF已經(jīng)是溶膠狀態(tài)的存在,,還有溶劑的引入,在極片層級烘干后的狀態(tài)與預混也是有明確差異的,,關于這一點元能的小伙伴們同樣也提出了質疑,,于是同步設計了極片層級刮粉,針對極片刮粉后粉碎的粉體狀態(tài)進行電阻率測試,,結合BER及PRCD系列設備評估其與極片層級電阻率的關聯(lián)性,。

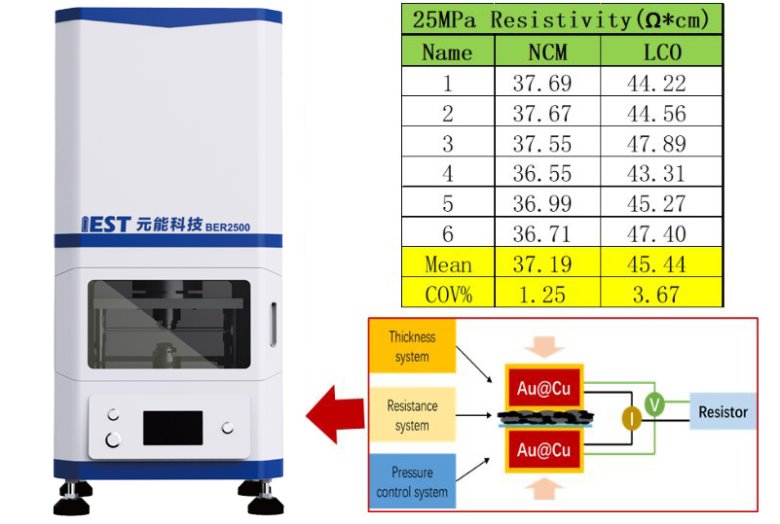

在這一部分實驗中,分別選取NCM和LCO兩種未輥壓的極片作為樣品,并對樣品進行25MPa壓強下不同位點電阻率的測試,,以明確選取極片的涂覆均勻度合理,,避免變壓測試階段引入各位點差異過大。如圖3為BER系列設備原理圖及所選取極片的單點測試結果,,分別選取極片不同位置的6個點,,計算其電阻率變異系數(shù)COV,從結果上看所選極片的COV均小于5%的水平,,初步明確所選極片的均勻性良好,,可作為本實驗評估的樣品極片。

圖3.BER系列設備原理圖及極片單點測定結果

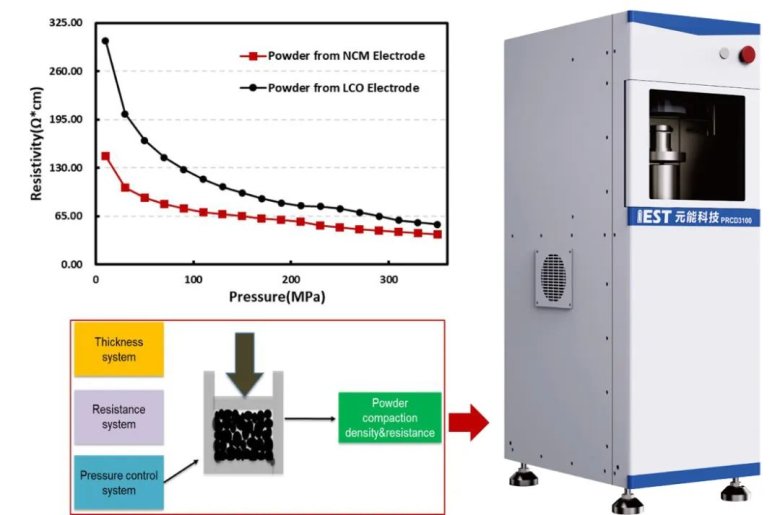

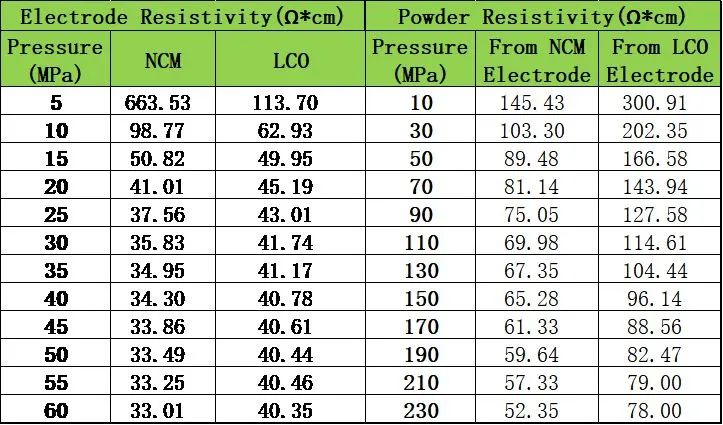

按照實驗設計思路,,分別對兩種極片進行刮粉處理,,刮取集流體表面的涂覆層粉體,并對刮下的粉體進行研碎處理,,以確保粉體端電阻率測定過程的取樣均勻性,。如圖4為PRCD系列設備原理圖及極片涂覆層粉體電阻率測定結果,從曲線上看,,涂覆層粉體表現(xiàn)出與純粉體相同的趨勢,,均隨著壓強的增大,電阻率逐漸降低,。為進一步明確差異,,結合極片電阻率和涂覆層粉體電阻率的結果進行對比分析,表2為實測結果對比表,,從結果上看兩者數(shù)據(jù)未呈現(xiàn)數(shù)量級上的差異,,且從兩種類別的電阻率差異上看,LCO兩種狀態(tài)下的電阻率均大于NCM,,初步看來該思路是合理有效的,。由于樣品選取的局限,當前實驗驗證仍不夠系統(tǒng),,需進一步設計同一主材類別的不同工藝條件的實驗進行驗證,同時也在考慮除了刮取涂覆層粉體進行對比驗證外,,直接在漿料層級模擬涂覆狀態(tài)烘干后或直接漿料烘干后進行研碎處理,,以此關聯(lián)極片性能,如果明確可行,,是否可以在不進行涂覆的情況下完成極片層級性能的預估,?下一步元能內(nèi)部也需進一步設計實驗逐一明確。

圖4.PRCD系列設備原理圖及極片涂覆層粉體電阻率測定結果

表2.極片電阻率與涂覆層粉體電阻率對比表

4. 小結

伴隨行業(yè)發(fā)展的增速,,鋰電各層級間的關聯(lián)性一直是大家關注重點,,其中材料導電性能與電芯電性能、安全性能評估息息相關,本文結合實驗室的測試經(jīng)驗,,為粉體電阻率和極片電阻率的相關性提供了一些新的思路,。實驗通過粉體層級的預混及測試評估,明確黏結劑,、導電劑引入對電阻率的直觀影響,,此外考慮到溶劑的引入影響及黏結劑狀態(tài)的差異,對成品極片刮取涂覆層粉體進行了對比測試,,初步評測可以作為一種有效思路進行關聯(lián)性探究,,下一步元能也將細化試驗方案,推動更加系統(tǒng)化的關聯(lián)性評估,。

5. 參考文獻

【1】楊紹斌, 梁正. 鋰離子電池制造工藝原理與應用.

【2】mikoWoo@理想生活.鋰離子電池極片理論及工藝基礎.

相關產(chǎn)品

更多

相關文章

更多

技術文章

2025-04-14技術文章

2025-04-10技術文章

2025-04-01技術文章

2025-03-26

虛擬號將在 秒后失效

使用微信掃碼撥號