元能科技(廈門)有限公司

金牌會員

金牌會員 已認證

已認證

元能科技(廈門)有限公司

金牌會員

金牌會員 已認證

已認證

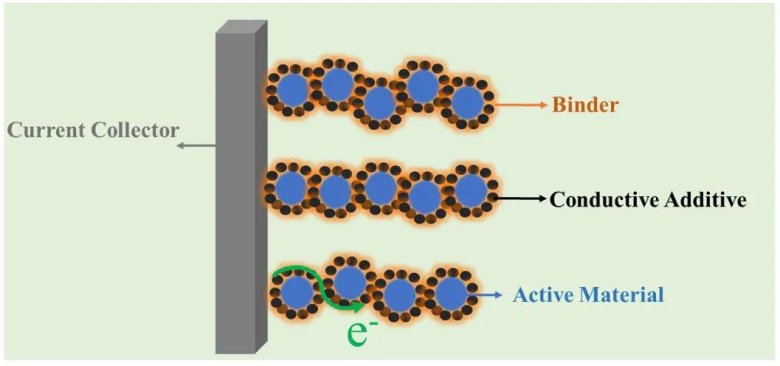

正負極粉體材料,、隔膜,、電解液、導電劑,、粘結(jié)劑,、集流體等是鋰離子電池制造的主要原材料;鋰離子電池的生產(chǎn)就是以最優(yōu)的工藝條件將這些原材料加工成電池的過程,。這些原材料的參數(shù)發(fā)生改變需要針對性的對工藝條件進行優(yōu)化和調(diào)整,,才能獲得最優(yōu)電性能的鋰離子電池。鋰離子電池正,、負極極片參數(shù)設計是鋰電工藝開發(fā)的關(guān)鍵,,包含活性物質(zhì)負載、孔隙率,、厚度以及活性物質(zhì)、導電劑和粘結(jié)劑之間的比例。其中導電劑的類別,、含量,、性能等是影響鋰離子電池充放電過程中電子傳輸?shù)年P(guān)鍵因子,而電子傳導特性直接決定電化學性能的優(yōu)劣,。實際極片工藝設計中,,活性物質(zhì)尤其是正極材料電子導電性能相對較差,電子傳輸路徑主要通過導電劑路徑來實現(xiàn),,如圖1為理想狀態(tài)下鋰電極片的的微觀結(jié)構(gòu)示意圖,。極片的電子導電性能影響著電池的各項基本性能,不僅限于電芯的功率性能,,而且影響電芯的可靠性以及安全性能,。極片電阻可以較好地評價電極制作過程中電子導電網(wǎng)絡的性能或電極微觀結(jié)構(gòu)的均勻性,助力研究和改進電極的配方以及混合,、涂布和輥壓工藝的控制參數(shù),。鋰電當前的研究中越來越多的研究人員在關(guān)注極片層級的電子導電性能同時,也會關(guān)注鋰電粉體材料的電子導電性能,,并嘗試找出兩者的關(guān)聯(lián)性,,以便從粉體材料層級直接預估極片層級的電子導電性能。

圖1.理想電極微觀結(jié)構(gòu)示意圖

圖1.理想電極微觀結(jié)構(gòu)示意圖

本文主要結(jié)合NCM523系列鋰離子電池粉體材料,,結(jié)合粘結(jié)劑PVDF及導電劑SP進行粉體層級預混后評估混合粉體的電子導電性能,,同時對同等配比的粉體進行漿料制備及涂布,評估成品極片的電子導電性能,,明確導電劑對各層級導電性能的影響,,并對其相關(guān)性進行初步探究。

1.測試方法

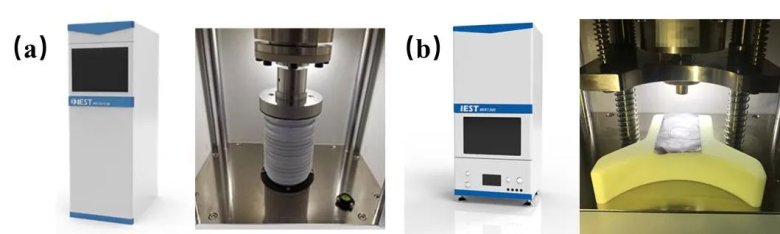

1.1 測試設備:采用PRCD3100(IEST-元能科技)系列粉末電阻儀對粉體材料的導電性能進行測定評估,;采用BER2500(IEST-元能科技)系列極片電阻儀對極片導電性能進行評估,。

圖2. (a)PRCD系列外觀&結(jié)構(gòu)示意圖;

(b)BER系列外觀&結(jié)構(gòu)示意圖

1.2 樣品制備與測試

1.2.1 分別按照:NCM:PVDF=19:1及NCM:SP:PVDF=18:1:1配比充分混合制備不同NCM配比的混合粉體并進行10-200MPa范圍內(nèi)的粉體電阻測試,;

1.2.2 按照表1配比參數(shù)進行漿料制作,,用200μm刮刀進行手動涂布,并對制得極片進行極片電阻測試,。

表1. 極片制備漿料配比

2.測試結(jié)果

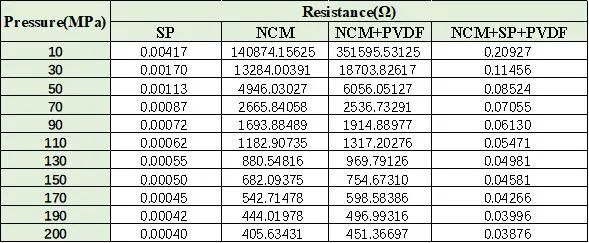

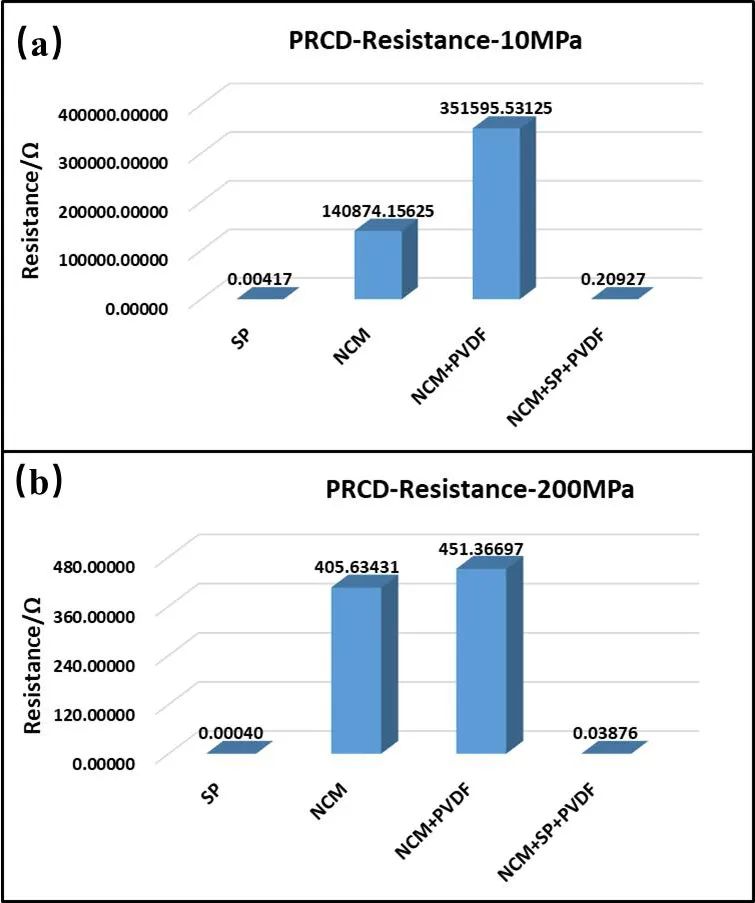

分別對SP,、NCM及混合粉體NCM+PVDF和NCM+SP+PVDF進行粉體電阻測試,從表2及圖3測試結(jié)果上可以看出,,無論是在低壓強還是高壓強下,,在NCM活性粉體中加入粘結(jié)劑PVDF后,電子導電性明顯變差,,而加入具有較好導電性的SP之后,,混合粉體電子導電性得到明顯提升,。鋰離子電池正極活性粉體電子導性能評估過程中,電子導通多為顆粒與顆粒之間的接觸導通,,加入電子導電性能差的PVDF粉體后,,PVDF粉體會降低原有活性顆粒間的接觸占比,造成整體導通路徑的改變,,進而導致整體電子導電性能的下降,。導電劑在鋰離子電池電極中的作用是提供電子傳輸?shù)耐ǖ溃m量的導電劑含量能獲得相對較高的放電容量和較好的循環(huán)性能,,導電劑含量過過高或過低都會對電性能造成影響,,導電劑含量太高時會降低活性物質(zhì)的相對含量,使電池的比容量降低,,而含量過低時電子導通通道少,,對大電流充放電不利,電極中活性物質(zhì)的利用率也相對較低,。從粉體電阻的測試結(jié)果上看,,導電劑SP相對于活性粉體NCM有非常優(yōu)越的電子導電性能,在NCM+PVDF混合粉體中加入SP后,,全壓強范圍內(nèi)粉體電子導電性能也得到了顯著提升,,主要也是因為加入導電性好的SP后,實際粉體測定過程的電子導通路徑發(fā)生的改變,,更多是沿著導電性較好的SP路徑傳輸,,也進一步明確了導電劑在鋰離子電池電極中的主要作用。

表2. 粉體電阻測試結(jié)果對比表

圖3.10MPa&200MPa壓強條件下粉體電阻測試結(jié)果

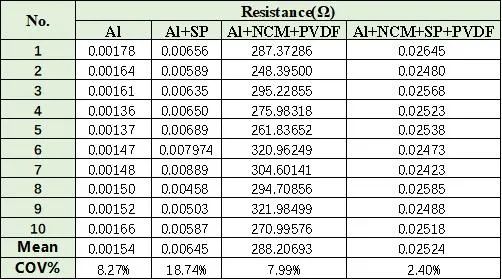

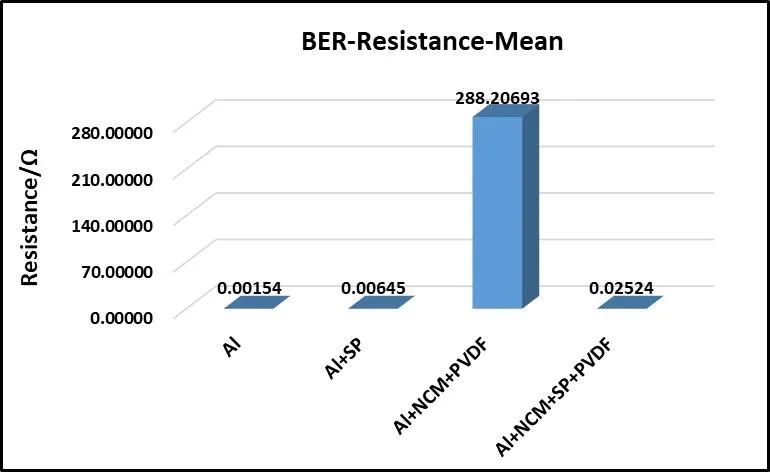

為進一步明確材料之間電子導電性能的關(guān)聯(lián)性,,針對不同粉體按照表1配比進行漿料制備,,并結(jié)合刮刀進行同等條件下的手動涂布,制成極片后進行極片電阻測試,。如表3&圖4為極片電阻測試結(jié)果,,不同配比下極片的電子導電性能差異較大,與表2&圖3混粉電阻結(jié)果進行對比,,在極片層級同樣呈現(xiàn)出加入導電劑SP后導電性得到快速提升的現(xiàn)象,,進一步明確無論在預混粉體層級還是極片層級導電劑的加入都可以有效提升電子導電通路。實際電極工藝開發(fā)階段對導電劑配比的優(yōu)化也是至關(guān)重要的,,導電劑的用量和導電劑材料的粒徑,、活性材料的比表等條件緊密相關(guān)?;钚晕镔|(zhì)比表面積越大,,導電劑粒徑越大,導電劑用量越多,,應以導電網(wǎng)絡逾滲理論模型為參考進行系統(tǒng)化實驗確定最優(yōu)配比,。

表3.極片電阻測試結(jié)果對比表

圖4.不同配方下極片電阻測試結(jié)果均值對比

3.總結(jié)

本文采用PRCD系列粉體電阻檢測設備和BER系列極片電阻檢測設備從混合粉體和極片兩個層級進行電阻性能的系統(tǒng)化評估,,明確導電劑的作用及影響,明確了不同層級間具有趨勢上的關(guān)聯(lián)性,,以此為基礎(chǔ)可進一步優(yōu)化體系配方,,從粉體性能對極片層級的性能進行初步預估,為鋰離子電池工藝研發(fā)提供一種新思路,。

4.參考資料

1. B.G. Westphal et al. Journal of Energy Storage 11 (2017) 76–85.

2. Kentaro Kuratani et al. Journal of The Electrochemical Society, 166 (2019) (4) A501-A506.

3. Chen Y H , Wang C W , Liu G ,et al.Selection of Conductive Additives in Li-Ion Battery Cathodes[J].Journal of the Electrochemical Society,2007, 154(10):A978.

4. Miranda D , Goren A , Costa C M ,et al.Theoretical simulation of the optimal relation between active material, binder and conductive additive for lithium-ion battery cathodes[J].Energy, 2019, 172(APR.1):68-78.

5.mikoWoo@理想生活.鋰離子電池極片理論及工藝基礎(chǔ).

相關(guān)產(chǎn)品

更多

相關(guān)文章

更多

技術(shù)文章

2025-04-14技術(shù)文章

2025-04-10技術(shù)文章

2025-04-01技術(shù)文章

2025-03-26

虛擬號將在 秒后失效

使用微信掃碼撥號