元能科技(廈門)有限公司

金牌會員

金牌會員 已認證

已認證

元能科技(廈門)有限公司

金牌會員

金牌會員 已認證

已認證

近年來新能源行業(yè)對電池的能量密度、功率性能的需求越來越高,更高能量密度電池與更大功率的鋰離子電池技術(shù)亟待開發(fā),。鋰離子電池電阻是衡量電池性能的重要指標之一,,電池電阻的大小直接影響鋰離子電池的容量,、功率大小,、循環(huán)壽命及安全性能[1-2]。影響鋰離子電池電阻的因素有電極材料,、配方,、電解液、勻漿涂布工藝,、極片電阻等,,其中極片電阻反映了電極材料性能及配方的優(yōu)劣。

在多孔電極中,,固相導(dǎo)電顆粒組成電子導(dǎo)電網(wǎng)絡(luò),,分布在孔隙電解液構(gòu)成的液相離子傳輸網(wǎng)絡(luò)中,因此多孔電極中電子導(dǎo)電網(wǎng)絡(luò)和離子傳輸網(wǎng)絡(luò)的結(jié)構(gòu)設(shè)計與電極性能密切相關(guān),。如何將活性物質(zhì),、導(dǎo)電劑與粘結(jié)劑組裝成離子和電子高效導(dǎo)電的復(fù)合電極,,對電池性能的提高具有重要的意義,。同時由于極片的曲折度(麥克馬林數(shù))代表了多孔電極傳輸路徑的彎曲程度,可表征鋰離子在涂層中遷移的難易程度,,與多孔電極傳輸特性相關(guān)參數(shù)的關(guān)系可用式(1)來表示[3]:

式中:Deff代表有效擴散率,;D0代表材料本身固有擴散率;ε為多孔電極中的孔隙率,;τ為極片的曲折度,,Nm為麥克馬林數(shù)??梢园l(fā)現(xiàn)有效離子電導(dǎo)率與電極的曲折度成反比,。因此,為了提高電解液的滲流能力和離子的遷移速率,,具有低曲折度的電極結(jié)構(gòu)設(shè)計已成為多孔電極設(shè)計的關(guān)鍵原則[4],。

本文主要采用相同的沉積工藝、涂布工藝,,連續(xù)生產(chǎn)四個批次的氣相硅碳負極片,,利用元能科技(廈門)有限公司的極片電阻儀(BER2500,,IEST)評估成品極片的電子導(dǎo)電性能,使用多通道離子電導(dǎo)率測試系統(tǒng)(EIC1400K,,IEST)評估成品極片的離子導(dǎo)電性能,。通過對極片電阻的測試,評估極片批次的穩(wěn)定性,。

1. 測試條件&方法

1.1 測試設(shè)備

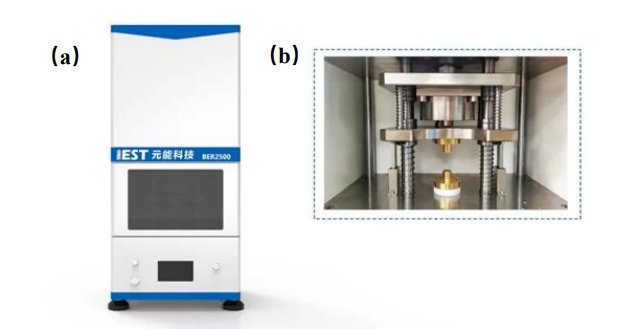

圖1.極片電阻儀BER2500外觀(a)及內(nèi)部結(jié)構(gòu)圖(b)

極片電子電阻測試:圖1為元能科技自主研發(fā)的極片電阻儀(BER2500,,IEST),電極試樣直徑14mm,,可施加壓強范圍5~60MPa,。可同步采集極片的電阻,、電阻率,、電導(dǎo)率、壓實密度等參數(shù),,設(shè)備如圖1(a)和(b)所示,。

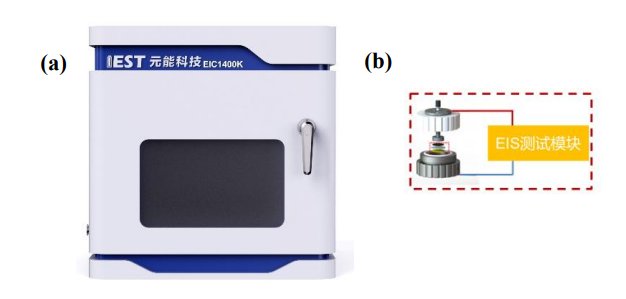

極片離子電阻測試:采用元能科技自研的多通道離子電導(dǎo)率測試系統(tǒng)(EIC1400K,IEST)如圖2所示,,該設(shè)備包含4個對稱電池組裝治具(圖2(b)),,可實現(xiàn)四通道快速測試電化學(xué)阻抗譜。壓力范圍0~20Kg,,頻率范圍1500~0.1Hz,。

圖2.多通道離子電導(dǎo)率測試系統(tǒng):設(shè)備外觀(a);電池組裝治具(b)

1.2 測試樣品

采用相同的沉積工藝,、勻漿涂布工藝,,連續(xù)生產(chǎn)四個批次的氣相硅碳負極片(B1,B2,,B3,,B4);漿料配方為:氣相硅碳:SP:CNT:LA133=94%:1%:1%:4%,。

1.3 測試流程

極片電子電阻測試:準備4個批次制備的5*10cm的極片各一張,;在MRMS軟件上設(shè)置測試參數(shù),選擇單點測試模式,,壓強選擇5MPa,、保壓15s,每張極片采樣6個數(shù)據(jù),,軟件自動讀取極片厚度,、電阻、電阻率、電導(dǎo)率等數(shù)據(jù),。

極片離子電阻測試:在手套箱中通過治具組裝極片的對稱電池,,將組裝好的治具放入設(shè)備中,設(shè)置20kg的力對治具進行施壓,,約10min后,,在軟件上點擊開始實驗,測試電池電化學(xué)阻抗, 最后通過軟件的擬合,、計算得到極片的麥克馬林數(shù),。

1.4 麥克馬林數(shù)計算方法

式中:τ 為曲折度;Rion為離子電阻,;A為極片面積,;ε為極片孔隙率;σ為電解液電導(dǎo)率,;d為極片的厚度,。由于極片孔隙率的測試方法較為復(fù)雜,通常用曲折度和孔隙率的比值,,即麥克馬林數(shù)(Nm = τ / ε)來表征極片的曲折度,,如式(3)所示。

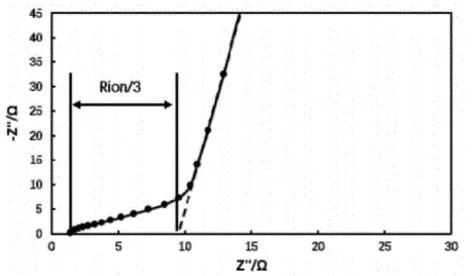

利用電化學(xué)工作站測試對稱電池的電化學(xué)阻抗譜,,如圖3所示,。此時電化學(xué)阻抗譜的Nyquist圖具有低頻區(qū)域線段和高頻區(qū)域線段相交的形狀特點,這是無電化學(xué)反應(yīng)的典型Nyquist圖,。將Nyquist圖中低頻線段延長,,直至與X軸相交,該點橫坐標的值為Rh,,高頻線段和X軸的交點的值為Re,,涂層的離子阻抗Rion=(Rh-Re)*3,將擬合得到的離子阻抗Rion代入公式(3)中計算可得到極片的麥克馬林數(shù),,進而分析極片的曲折度,。

圖3.對稱電池的電化學(xué)阻抗譜圖

2. 結(jié)果分析

2.1 極片電子電阻分析

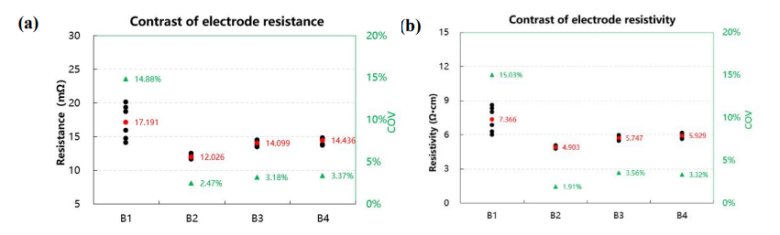

圖4.不同批次極片的電阻(a)和電阻率(b)測試結(jié)果

從圖4的極片電阻和電阻率的趨勢可以看出,,批次1的極片電阻一致性差,,批次2、3,、4一致性較好,,COV<5%,但極片電阻也存在著差異,,這說明雖然制備工藝一致,、并且添加了相同的導(dǎo)電劑,但是活性材料本身的電導(dǎo)率和形貌等也會影響極片的導(dǎo)電性能,從而影響電池性能,。

2.2 極片離子電阻分析

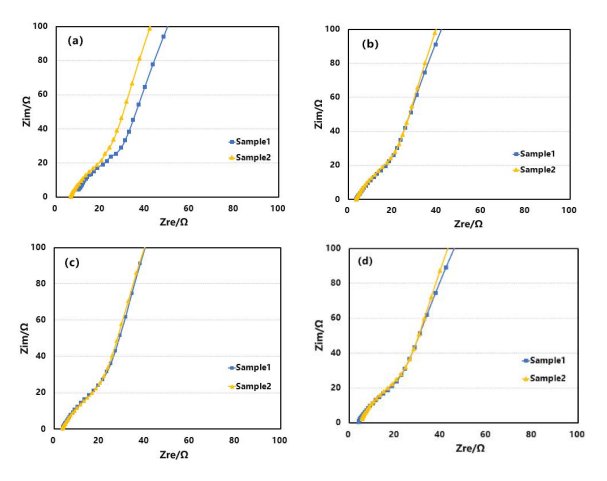

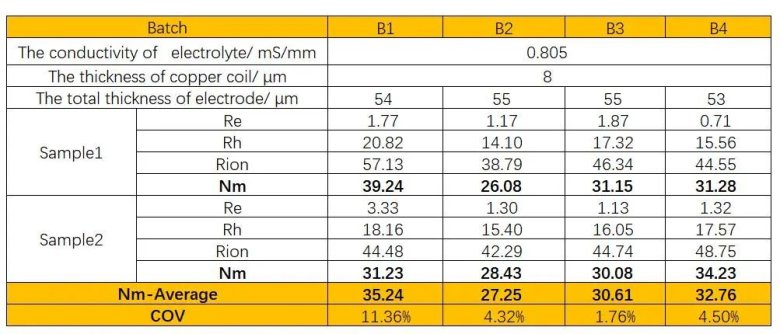

對不同批次的硅碳負極片組裝對稱電池進行電化學(xué)阻抗譜測試,,結(jié)果如圖5(a)、5(b),、5(c),、5(d)所示。對阻抗圖譜進行擬合得到各批次極片的離子電阻,,再將離子電阻值代入公式 (3) ,,得到極片麥克馬林數(shù),如表1所示,。從離子電阻Rion和麥克馬林數(shù)Nm的數(shù)值來看,,和電子電阻的趨勢比較一致,B1批次的離子電阻一致性較差,,其他三個批次一致性較好,,但離子電阻也存在一定的差異。

圖5.不同批次極片的阻抗譜圖: B1(a); B2(b); B3(c)及B4(d)

表1.不同批次硅碳負極的離子電阻和麥克馬林數(shù)

由以上分析可知,,不同批次的硅碳負極片的電子電阻和離子電阻的趨勢比較一致,,測試極片電阻可在極片端篩選出一致性較差的樣品,從而能夠快速判定批次異常,,對于提高生產(chǎn)效率和產(chǎn)品質(zhì)量具有重要意義,。

3. 總結(jié)

本文使用元能科技(廈門)有限公司研發(fā)的極片電阻儀(BER2500,IEST)和多通道離子電導(dǎo)率測試系統(tǒng)(EIC1400K,,IEST) 對相同工藝連續(xù)生產(chǎn)的四個批次的氣相硅極片進行極片電子電阻和離子電阻測試,,從測試結(jié)果可以得出極片的電子電阻和離子電阻的趨勢比較一致,均能檢測出異常的極片,。電子電導(dǎo)差異代表導(dǎo)電劑網(wǎng)絡(luò)分布的均勻性,,說明B1批次極片在制備過程中存在導(dǎo)電劑分散不均的問題,由于導(dǎo)電劑通常分散于活性顆粒的孔隙中,,則可表明極片的孔隙分散不均,。鋰離子在孔隙內(nèi)通過電解液傳導(dǎo),傳導(dǎo)特性與孔隙率密切相關(guān),,孔隙分散不均勻從而導(dǎo)致極片離子電阻一致性差,。

在極片的生產(chǎn)過程中可以通過監(jiān)控極片電子電阻和離子電阻篩查出有異常的批次,為研發(fā)和產(chǎn)線批次穩(wěn)定性監(jiān)控提供了快速的檢測手段,??蒲泄ぷ髡咭部梢酝ㄟ^測試極片的離子電阻和麥克馬林數(shù)初步判斷極片組裝成電池后的電化學(xué)性能,從而縮短材料的評估周期,,提高研發(fā)效率,。

4.參考文獻

[1] 魏學(xué)哲,,徐瑋,沈丹. 鋰離子電池電阻辨識及其在壽命估計中的應(yīng)用[J]. 電源技術(shù),,2009, 33(3):217-220.

[2] 徐曉東,,劉洪文. 鋰離子電池電阻測試方法研究[J]. 中國測試, 2010,,36(6):24-26.

[3] Kuang Y, Chaoji C, Kirsch D, et al. Thick Electrode Batteries: Principles, Opportunities, and Challenges [J]. Advanced Energy Materials, 2019, 9 (33) : 1-19.

[4].Waldmann T, Hogg B I, Wohlfahrt-Mehrens M. Li plating as unwanted side reaction in commercial Li-ion cells-A review. Journal of Power Sources, 2018, 384: 107-124.

相關(guān)產(chǎn)品

更多

相關(guān)文章

更多

技術(shù)文章

2025-04-14技術(shù)文章

2025-04-10技術(shù)文章

2025-04-01技術(shù)文章

2025-03-26

虛擬號將在 秒后失效

使用微信掃碼撥號