復納科學儀器(上海)有限公司

金牌會員

金牌會員 已認證

已認證

復納科學儀器(上海)有限公司

金牌會員

金牌會員 已認證

已認證

掃描電鏡觀察金屬件微裂紋和孔洞

6 系合金因其高比強度和良好的成形性而廣泛用于汽車板材。與大多數(shù)鋁合金一樣,,鐵(Fe)是鋁合金中最常見且有害的雜質(zhì)元素,,因為它會形成富含鐵的金屬間化合物,對鋁合金零件的機械性能造成損害,。

圖1. 汽車車架和車身面板通常采用先進的鋁合金生產(chǎn)

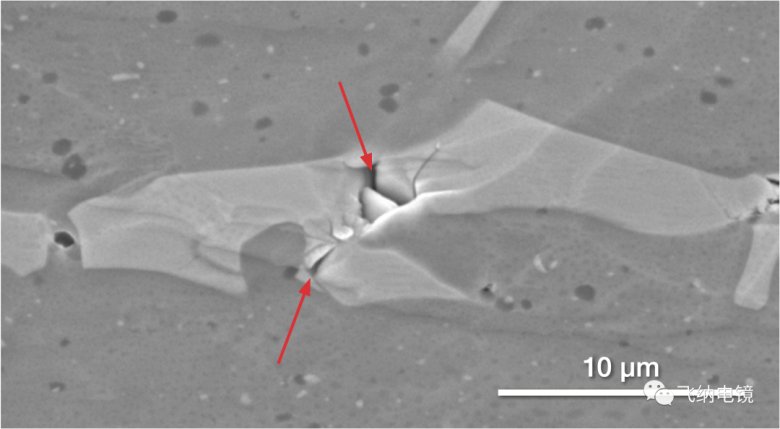

使用掃描電鏡對鋁合金進行失效分析,,結合背散射電子和二次電子像,可以清晰展示材料內(nèi)部的裂紋,、孔洞等,。如圖 2 所示,展示了與富鐵金屬間顆粒相關的微裂紋,。

圖2. 鋁基體的掃描電鏡圖像——掃描電鏡觀察金屬件微裂紋和孔洞

箭頭處,,明亮的為富鐵相形成的微裂紋,較暗的為鎂硅相,。樣品由北京科技大學提供,。

該圖像是掃描電鏡中的背散射電子(BSE)和二次電子(SE)信號相結合生成 Mix像。背散射信號強調(diào)成分的對比,,而二次電子信號展示包括裂紋,、孔洞等特征在內(nèi)的樣品形貌。這些內(nèi)源性微裂紋可能會在沖壓變形過程中擴展,,從而導致材料斷裂,。

熱機械加工和合金化會影響富鐵相顆粒的形成,,可以對該過程進行優(yōu)化以最大程度減少微裂紋帶來的風險。本文討論了鎳微合金化對 6 系列鋁合金中富鐵相顆粒的粒徑,、分布和組成的影響,。

檢測方法

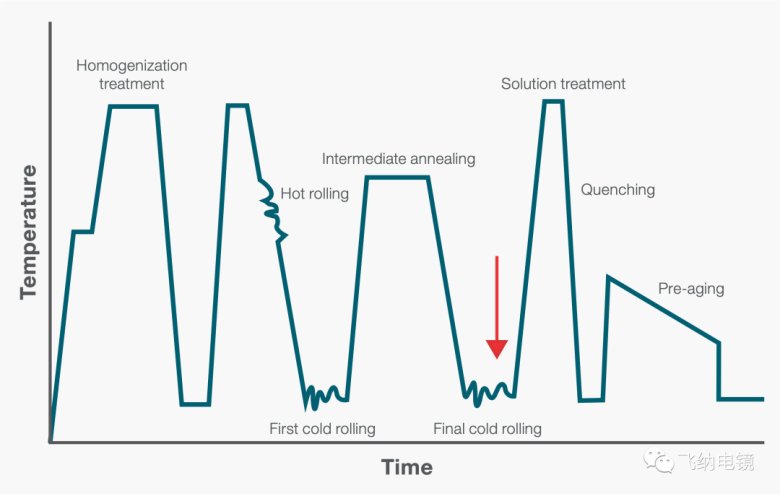

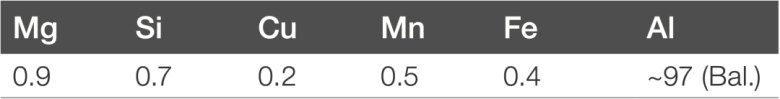

兩組 6 系鋁合金(試驗組和基材組)通過鑄造和軋制加工成 1mm 厚的板材,其中試驗組添加了 0.03% 鎳,。應用的熱機械處理步驟如圖 3 所示,,基體組分如表 1 所示。

圖3. 鋁的熱機械加工示意圖

表1. 6 系列鋁合金的基礎材料組成(質(zhì)量分數(shù))

縱向截面進行氬離子拋光,,使用飛納全自動掃描電鏡 Phenom ParticleX Steel進行SEM成像和自動顆粒分析,。

相較于全自動掃描電鏡,手動SEM分析需要較長的時間

獲取結果

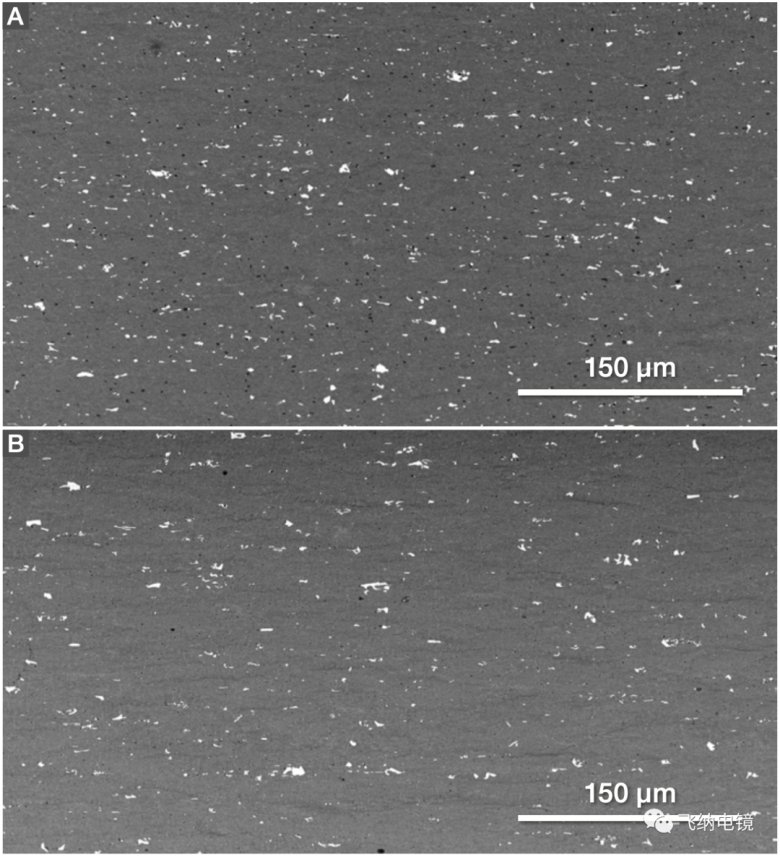

圖 4 背散射電子像展示了試驗組和基材組樣品中富鐵金屬間化合物(較亮的顆粒)的分布,。含鎳的樣品(試驗組)似乎具有更多明亮的金屬間化合物,。手動能譜測試(EDS)確認了顆粒中存在鐵(Fe)元素,并且試驗組樣品的亮顆粒中還發(fā)現(xiàn)了鎳(Ni)元素,。使用 SEM-EDS 進行手動顆粒統(tǒng)計分析,,這需要很長的時間才能獲得結果。

”

圖4. 掃描電鏡背散射成像下,,明亮的富含鐵的金屬間化合物相在試驗組(A)和基體組(B)中的分布情況

全自動掃描電鏡

可以快速定量統(tǒng)計金屬間顆粒

Phenom ParticleX Steel 全自動掃描電鏡提供了快速,、直接和自動化的顆粒分析方法,解決了快速并統(tǒng)計相關數(shù)據(jù)的需求,。掃描電鏡的自動化程序可以快速尋找并分析比基底金屬更亮(或更暗)的顆粒,。每個顆粒的粒徑、形狀,、成分和背散射圖像都會被詳細記錄,,并可以通過變量對特征顆粒進行分類。

分析結束后,,如果對某個或某類顆粒感興趣,,可以對數(shù)據(jù)進行二次處理,根據(jù)每個顆粒的參數(shù)(粒徑,、形狀,、分類、成分等)進行整理,。

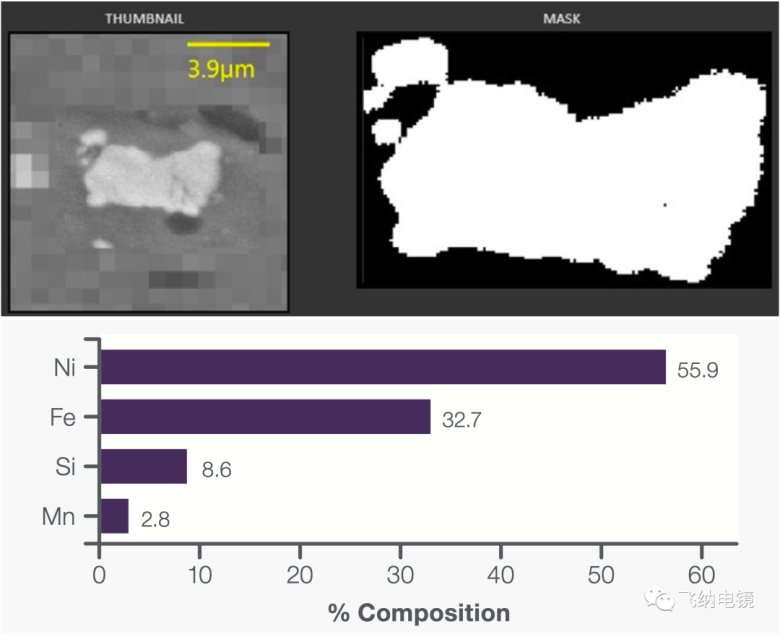

Phenom ParticleX Steel 自動采集單個含鎳顆粒的數(shù)據(jù)示例:圖像,、顆粒 Mask 和成分含量信息

在本案例中,程序設定掃描了 3mm2 區(qū)域,、識別尺寸大于 1μm 的顆粒,。其中,具有含鎳量超過 15% 的顆粒被分類為“富鎳相”。Perception Reporter 軟件允許用戶輕松創(chuàng)建定制的顆粒表,、直方圖或三元圖。

粒徑分布直方圖對比

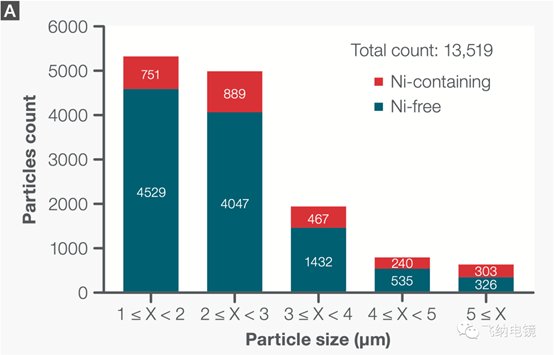

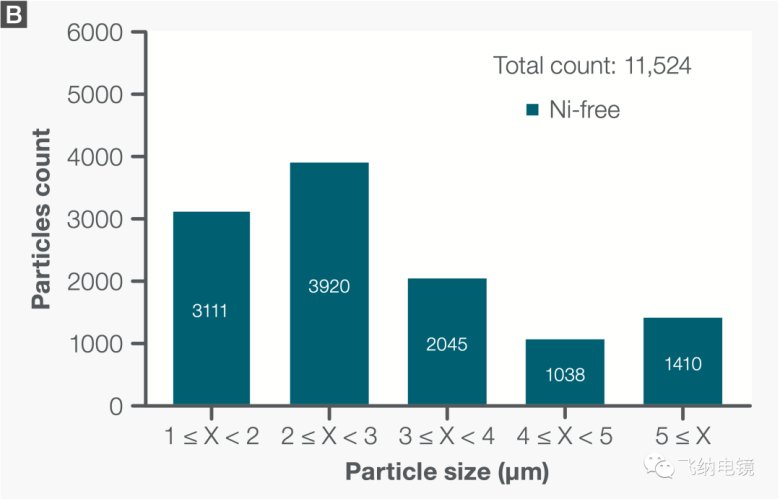

圖 5 展示了兩組樣品的粒徑分布直方圖,。隨著鎳的加入,,1μm 以上的顆粒數(shù)量增加了 17% 以上。

圖5. 試驗組(A)和基體組(B)樣本的粒徑直方圖

試驗組和基材組樣品的平均粒徑分別為 2.56μm 和 3.15μm,。在試驗組樣品中,,形成了更多 3μm 以下的顆粒,3μm 以上的顆粒數(shù)量明顯減少,。隨著鎳的加入,,顆粒數(shù)量的峰值在直方圖表中也從 2-3μm 移至 1-2μm 區(qū)間。這些變化表明,,鎳影響了合金中富鐵相的粒徑分布,,導致合金中形成了更多小尺寸的富鐵相顆粒。

三元相圖對比

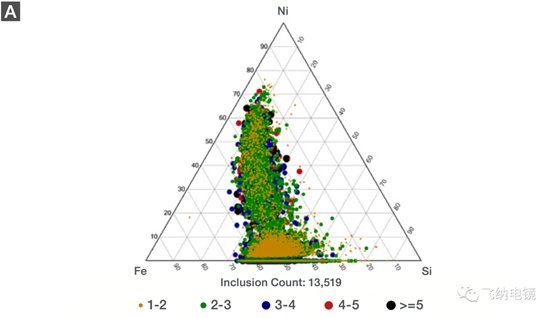

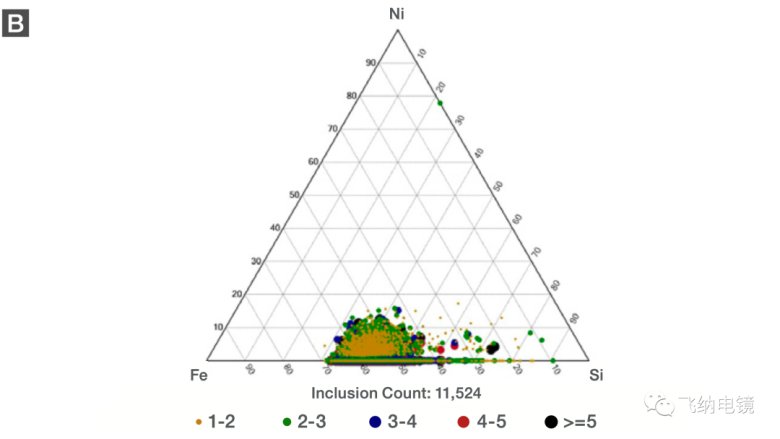

圖 6 的三元相圖代表了在試驗組和基材組樣品中觀察到的所有金屬間化合物顆粒,。

圖 6. 試驗組(A)和基體組(B)樣品中金屬間化合物顆粒的鐵-硅-鎳三元圖

兩個樣本都含有 Fe-Si 顆粒,,但試驗組樣品中有含鎳的第二類顆粒。請注意,,盡管所有這些金屬間顆粒都含有鋁,,但圖 6 的相圖中并沒有包含鋁的成分。由于鐵和鎳的熔點較高(相比于鋁),,這些金屬間化合物顆粒會在凝固過程的早期形成,,其中偏析原因可能促進它們的形成。

結論

在此應用說明中,,首先通過手動的掃描電鏡-能譜分析確定了富含鐵和鎳的金屬間化合物,,隨后通過全自動掃描電鏡 Phenom ParticleX Steel 對顆粒的粒徑、成分和分類進行了定量,。0.03wt% 鎳的微合金化試驗被證明可以增加金屬間化合物的數(shù)量并減小其尺寸,。這種高效的自動化工作流程使我們能夠輕松量化試驗材料中各類相的變化,有助于改善鋁合金的力學性能,。

最新動態(tài)

更多

虛擬號將在 秒后失效

使用微信掃碼撥號