中國粉體網(wǎng)訊 3D打印實質(zhì)為一種快速成形技術(shù),,是由成形設(shè)備以粉末材料累加的方式制成實物模型。與傳統(tǒng)制造業(yè)的去除材料加工方式不同,,3D打印遵循的是加法原則,,即實物以層層粉末疊加而成,所以也稱為“增材”技術(shù),。采用3D打印技術(shù)制備出的多功能化陶瓷零件,,在建筑、工藝,、航天航空領(lǐng)域?qū)玫綇V泛的應(yīng)用,。

3D打印技術(shù)在航天航空領(lǐng)域中的應(yīng)用現(xiàn)狀

在航天領(lǐng)域,3D打印的應(yīng)用越來越廣泛,。在國外,,美國航空航天局采用3D打印技術(shù)制備了電子器件的冷卻板、封裝板和防護(hù)板等類似零件,;NASA馬歇爾航天飛行中心利用SLM技術(shù)實現(xiàn)了燃?xì)獍l(fā)生器導(dǎo)管的整體制造,,解決了導(dǎo)管大曲率、小彎曲半徑結(jié)構(gòu)特點難加工的困難,;奧地利Lithoz公司基于光刻的陶瓷制造技術(shù)(LCM)自主研發(fā)了LithaCore450硅基材料,,用于打印陶瓷葉片型芯,滿足了航天航空的要求,。在國內(nèi),,國防科技大學(xué)采用尼龍3D打印設(shè)備,直接制造無人機(jī),、定位導(dǎo)航外殼,,解決了傳統(tǒng)工藝制造成型困難、時間長和成本高等問題,;北京航空航天大學(xué)開展激光快速成型工程化應(yīng)用技術(shù)研究,,先后制造出飛行器TC4艙體框,、發(fā)動機(jī)壓氣機(jī)葉片和TA15鈦合金角盒等零件;中國科學(xué)院沈陽自動化研究所應(yīng)用MPLS多層熔覆技術(shù)對螺旋槳葉腐蝕損傷部位進(jìn)行修復(fù),,該技術(shù)的應(yīng)用展現(xiàn)了將成批庫存壽命期內(nèi)的腐蝕槳葉再次裝機(jī)使用的光明前景,,有較高的軍事價值和經(jīng)濟(jì)效益。

2020年5月長征五號B載人飛船試驗船上搭載了一臺“3D打印機(jī)”,。這是我國首次太空3D打印實驗,,也是國際上第一次在太空中開展連續(xù)纖維增強(qiáng)復(fù)合材料的3D打印實驗。

太空3D打印技術(shù)的發(fā)展,,使實現(xiàn)航天器零部件的“自給自足”正在成為可能,,為空間長期在軌運(yùn)行、維護(hù),,甚至將來的空間站在軌擴(kuò)建打下基礎(chǔ),。

3D打印技術(shù)在航天領(lǐng)域中的應(yīng)用優(yōu)勢

由于航天行業(yè)的特殊性,航空航天裝備對材料的性能和成分要求十分嚴(yán)苛,,對產(chǎn)品的精密度、質(zhì)量,、重量等方面都提出了更高的要求,,傳統(tǒng)加工方法操作復(fù)雜,生產(chǎn)周期長,。將3D打印技術(shù)應(yīng)用到航天產(chǎn)品上,,經(jīng)過近些年的研究與推行,有以下優(yōu)勢:

(1)3D打印技術(shù)可顯著提高材料利用率,。

(2)3D打印技術(shù)可實現(xiàn)復(fù)雜難加工零件的成型,。

(3)3D打印技術(shù)可有效實現(xiàn)輕量化。

(4)3D打印技術(shù)可修復(fù)零部件破損部分,。

陶瓷3D打印技術(shù)在航天領(lǐng)域中的應(yīng)用

1,、空間應(yīng)用光學(xué)儀器

應(yīng)用在復(fù)雜宇宙環(huán)境中的空間應(yīng)用光學(xué)儀器,不僅需要精密的測量能力,,還要極強(qiáng)的抗壓能力,。陶瓷材料本身具有特殊的機(jī)械性能(剛度、強(qiáng)度,、穩(wěn)定性),,但同時這也限制了其使用在大型和小應(yīng)力零件中。然而,,空間應(yīng)用對優(yōu)化的大型光學(xué)儀器的需求越來越迫切,,例如:衛(wèi)星反射鏡必須盡可能輕,只有增材制造才能優(yōu)化這些新反射鏡的設(shè)計和生產(chǎn),。

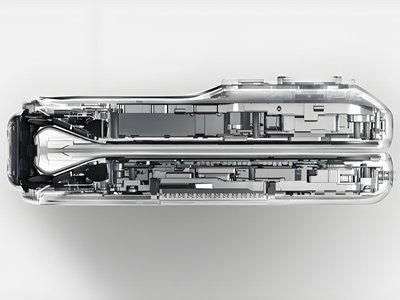

燒結(jié)后的衛(wèi)星鏡

2,、航空發(fā)動機(jī)渦輪葉片成形

在航空航天領(lǐng)域,,航空發(fā)動機(jī)和輕量化功能結(jié)構(gòu)是重點和難點領(lǐng)域。面對的未來發(fā)展的更高需求航空發(fā)動機(jī)葉片是一個最為關(guān)鍵的部件,,其具有極端的高溫性能和復(fù)雜的冷卻結(jié)構(gòu)要求,,是制約航空發(fā)動機(jī)發(fā)展的難點。3D打印技術(shù)引入渦輪葉片鑄造成形領(lǐng)域,,可大大降低結(jié)構(gòu)復(fù)雜度的限制,,實現(xiàn)型芯/型殼的無模化制備,,為空心渦輪葉片快速制造提供新途徑,。目前空心渦輪葉片陶瓷鑄型直接成形的AM技術(shù)主要有選區(qū)激光燒結(jié)(Selective Laser Sinte-ring,SLS)和陶瓷光固化成形(Ceramic Stereo-lithography,CSL)。北京航空材料研究院,、華中科技大學(xué)等科研院所開展了相關(guān)的研究,,并在航空領(lǐng)域得到初步驗證,一定程度上推動了渦輪葉片制造技術(shù)的發(fā)展,;但是,,SLS鑄型表面質(zhì)量和尺寸精度以及高溫性能有待提高,以滿足空心渦輪葉片近凈成形的苛刻技術(shù)要求,。而CSL技術(shù)成形陶瓷素坯精度較高,,在渦輪葉片鑄型制備方面具有潛在應(yīng)用價值。

3D打印技術(shù)設(shè)備

在高端裝備制造領(lǐng)域,,3D打印設(shè)備正在成為重要的生產(chǎn)工具,,由升華三維自主研發(fā)的工業(yè)型獨立雙噴嘴3D打印機(jī)UPS-250及大尺寸獨立雙噴嘴3D打印機(jī)UPS-556通過搭載雙噴嘴設(shè)計,已實現(xiàn)碳化硅陶瓷基復(fù)合材料的開發(fā)和復(fù)雜結(jié)構(gòu)的成形,,成功進(jìn)入到我國航天航空,、核工業(yè)、汽車等高端制造領(lǐng)域,,成為促進(jìn)中國制造創(chuàng)新,、轉(zhuǎn)型升級的新工具,具有很高的應(yīng)用價值,。以下列舉相關(guān)系列應(yīng)用:

衛(wèi)星反射鏡:將熱加工過程轉(zhuǎn)移到燒結(jié)步驟以更好地進(jìn)行熱應(yīng)力管理,,在實現(xiàn)同樣的光學(xué)口徑和精度要求時,3D打印的碳化硅輕質(zhì)反射鏡可實現(xiàn)大尺寸一體成型,,同時具有更優(yōu)的熱穩(wěn)定性,、產(chǎn)品性能一致性強(qiáng)。

火箭噴嘴:碳化硅陶瓷是此項目的重要材料,,能夠承受極端溫度和壓力,,同時保持輕巧。

發(fā)動機(jī)渦輪:3D打印碳化硅陶瓷渦輪可滿足高推重比航空發(fā)動機(jī)對高溫部件的性能要求,,可使發(fā)動機(jī)工作溫度提高300~500℃,,結(jié)構(gòu)減重50%~70%,,推力提高30%~100%。

剎車盤:碳化硅陶瓷剎車盤能有效而穩(wěn)定地抵抗熱衰退,,其耐熱效果比普通剎車盤高出許多倍,;同時更輕的剎車盤也令懸掛系統(tǒng)的反應(yīng)更快,因而能夠提升車輛整體的操控水平,。

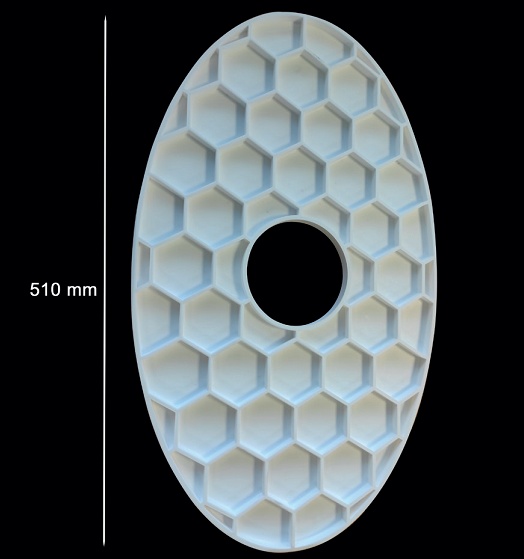

吸盤/托盤:3D打印碳化硅吸盤/托盤,,可實現(xiàn)大尺寸、高精度

中空,、閉孔等結(jié)構(gòu)陶瓷零部件的制備,,達(dá)到高度輕量化的同時保持強(qiáng)度和剛度。

航空航天產(chǎn)業(yè)是國家制造業(yè)實力的體現(xiàn),,3D打印技術(shù)能夠?qū)崿F(xiàn)復(fù)雜的設(shè)計,,減少零部件的重量,降低生產(chǎn)成本,,這也給航空航天事業(yè)帶來了許多好處,。

參考來源:

武瑞剛等人:3D技術(shù)在航天企業(yè)的應(yīng)用

李滌塵等人:增材制造——面向航空航天制造的變革技術(shù)

陳勁松等人:陶瓷3D打印技術(shù)的研究進(jìn)展

張文毓:3D打印陶瓷材料的研究與應(yīng)用

3D科學(xué)谷:粉末擠出3D打印,引領(lǐng)大型復(fù)雜碳化硅陶瓷構(gòu)件增材制造

(中國粉體網(wǎng)編輯整理/空青)

注:圖片非商業(yè)用途,,存在侵權(quán)請告知刪除,!