上海奧法美嘉生物科技有限公司

鉆石會(huì)員

鉆石會(huì)員 已認(rèn)證

已認(rèn)證

上海奧法美嘉生物科技有限公司

鉆石會(huì)員

鉆石會(huì)員 已認(rèn)證

已認(rèn)證

全文共 2728 字,閱讀大約需要 9分鐘

1 高粘度光刻膠用顏料介紹

光刻膠是利用光化學(xué)反應(yīng)經(jīng)曝光,、顯影、刻蝕、去膠等工藝將需要的圖形從掩模版轉(zhuǎn)移到待加工襯底上的材料,。經(jīng)曝光后,光刻膠在顯影液中溶解度會(huì)發(fā)生變化,,從而可以形成圖案,。

光刻膠是國際上技術(shù)門檻最高的微電子化學(xué)品之一,,占芯片制造時(shí)間的40%~50%,光刻膠是光刻工藝得以實(shí)現(xiàn)選擇性刻蝕的關(guān)鍵材料,。光刻膠成分復(fù)雜,,主要成分有高分子樹脂、色漿顏料,、單體,、感光引發(fā)劑、溶劑以及添加劑,。國內(nèi)缺乏生產(chǎn)光刻膠所需的原材料,,作為生產(chǎn)光刻膠最重要的色漿用顏料,至今依賴日本,,其核心技術(shù)至今被TOK,、JSR、住友化學(xué),、信越化學(xué)等日本企業(yè)所壟斷,。開發(fā)光刻膠用的顏料,具有重要得意義,。[1]

光刻膠涉及技術(shù)復(fù)雜,,需從低聚物結(jié)構(gòu)設(shè)計(jì)和篩選、合成工藝的確定和優(yōu)化,、活性單體的篩選和控制,、顏料細(xì)度控制和穩(wěn)定、產(chǎn)品配方設(shè)計(jì)和優(yōu)化,、產(chǎn)品生產(chǎn)工藝優(yōu)化和穩(wěn)定,、最終使用條件匹配和寬容度調(diào)整等方面進(jìn)行調(diào)整。[1]

本文主要對Muhammad Ali撰寫的論文《Optimisation and analysis of bead milling process for preparation of highly viscous, binder-free dispersions of carbon black pigment》[2]進(jìn)行分享,。該論文旨在研究實(shí)驗(yàn)室珠磨設(shè)備對高黏度顏料分散工藝的影響,,重點(diǎn)關(guān)注了顏料粒度、快速穩(wěn)定性和研磨分散效果,。采用了流變學(xué)特性分析,、表面電阻率測量和熱重分析等多種分析技術(shù),以評估顏料分散過程中的變化,。

2 光刻膠色漿顏料制備流程概述

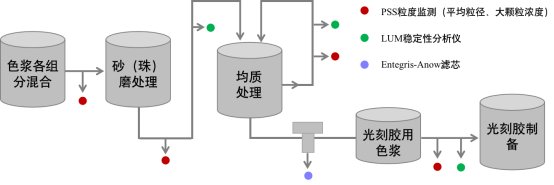

光刻膠色漿用顏料的制備工藝,,主要是涉及顏料配方(顏料、分散劑,、溶劑等)混合,,然后經(jīng)過砂(珠)磨機(jī)研磨分散、高壓微射流均質(zhì)分散得到一定粒度分散的顏料,,而后再通過濾芯對顏料進(jìn)行除雜(去除大顆粒,,金屬離子等污染物),。通過研磨的方式制備顏料是最常見的一種處理方式,其常見流程示意圖如下:

圖1 光刻膠色漿顏料制備流程

在選擇研磨設(shè)備進(jìn)行色漿顏料研磨時(shí),,需要考慮如下主要參數(shù):

1.預(yù)混合分散體的粘度:高粘度的分散體不易使用實(shí)驗(yàn)室規(guī)模的研磨設(shè)備,,因此設(shè)備必須適合處理特定粘度的分散體。

2.顏料硬度:不同的色漿顏料具有不同的硬度,,研磨設(shè)備應(yīng)能有效地研磨不同硬度等級的色漿,。

3.顏料負(fù)荷:研磨設(shè)備應(yīng)能達(dá)到所要求的粒度降低和窄的粒度分布,在研磨分散過程中不會(huì)造成過多的顏料損失,。

4.顏料在分散介質(zhì)中的溶解度:研磨設(shè)備的效果取決于顏料在分散介質(zhì)中的溶解度,,在懸著研磨設(shè)備時(shí)也需考慮此因素。

5.研磨設(shè)備的設(shè)計(jì):研磨設(shè)備的設(shè)計(jì),,包括研磨時(shí)間,、研磨速度等因素,應(yīng)適合顏料的具體特性和分散配方,。

此外,,在研磨分散過程中,有些因素可能導(dǎo)致初始配方發(fā)生變化

顏料損失:在研磨設(shè)備的各個(gè)部分,,特別是在初始研磨階段,,顏料的積累會(huì)導(dǎo)致配方中顏料負(fù)荷的變化。

分散介質(zhì)的蒸發(fā):如果研磨設(shè)備密閉性差,,在研磨分散過程中分散介質(zhì)蒸發(fā),,會(huì)導(dǎo)致分散介質(zhì)的粘度和組成發(fā)生變化。

溫度升高:在研磨過程中部分機(jī)械能轉(zhuǎn)化為熱能,,使得局部溫度升高,,尤其是對于高粘度的樣本,溫度的升高會(huì)加快蒸發(fā)從而加速分散介質(zhì)的損失,,可能改變配方。

剪切變薄:如果分散流動(dòng)特性不理想,,剪切變薄會(huì)導(dǎo)致顏料分散不均勻和堆積,,引起起點(diǎn)配方的變化。

3 高粘度光刻膠用顏料研磨工藝優(yōu)化結(jié)果分析

實(shí)驗(yàn)原料及方案:

顏料——揮發(fā)物含量低的炭黑顏料:

碳1——Vulcan XC605 -Cabot

碳2——Ensaco 250G-Timcal

分散劑

分散劑1——Solsperse 44000 Lubrizol

分散劑2——BYK-190 BYK Chemie

分散劑3——Tego Dispers 760W Evonik Tego

顏料-分散劑分散體系制備

將不同的顏料和分散劑組合形成不同的分散體系,,珠磨制備并分析了兩批顏料分散體系-分散劑組合(如右下表),,每批 100 克。

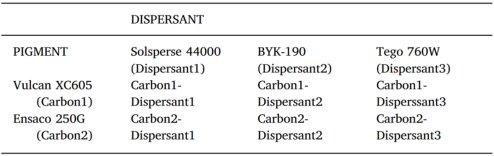

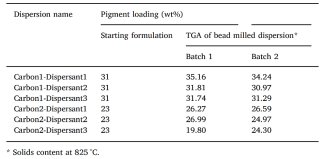

表1 光刻膠色漿顏料配方

實(shí)驗(yàn)表征項(xiàng)

流變性,、TGA熱重分析,;

實(shí)驗(yàn)結(jié)果分析

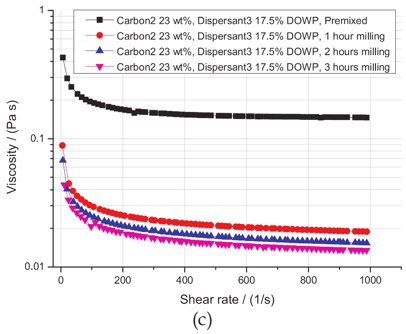

流變特性評估

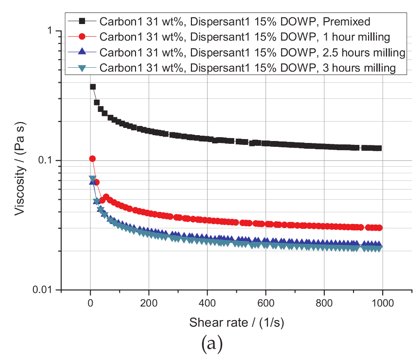

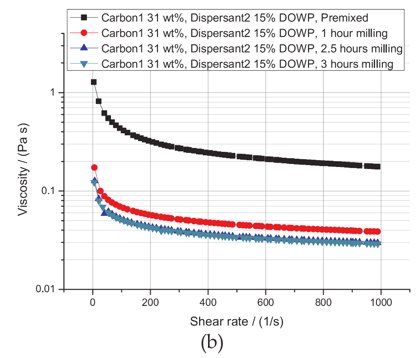

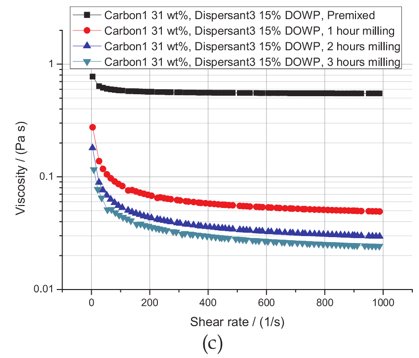

考察不同分散劑以及不同研磨時(shí)間下流變性能變化

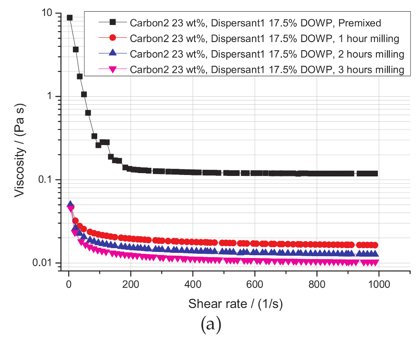

眾所周知,顏料溶液粘度的降低可以被認(rèn)為是粒子間相互作用減少的直接指標(biāo),。由于本研究的主要目的之一是優(yōu)化高粘性分散體的研磨,,因此,,根據(jù)表1中提到的所有顏料-分散劑組合的粘度曲線,在研磨過程中定期分析研磨效果,。觀察到,,在研磨的最初1小時(shí)內(nèi),碳1-分散劑體系的粘度下降最為顯著,,如圖2所示,。隨后,在繼續(xù)研磨1-1.5小時(shí)后,,粘度略有下降,。在繼續(xù)研磨30分鐘后,觀察到碳1-分散劑3分散體的粘度略有下降,,而碳1-分散劑1和碳1-分散劑2分散體的粘度幾乎沒有變化,。如圖3所示,在碳2的分散中觀察到或多或少類似的粘度降低情況,。因此,,根據(jù)流變學(xué)評估的結(jié)果,可以得出結(jié)論,,盡管炭黑顏料的預(yù)混合分散體的流變特性有很大不同,,但在3750-4000 RPM的轉(zhuǎn)速下進(jìn)行3小時(shí)的研磨可以有效地分散炭黑顏料。

圖2 用(a)分散劑1,,(b)分散劑2和(c)分散劑3制備的碳1分散體系的研磨粘度變化

圖3 用(a)分散劑1,,(b)分散劑2和(c)分散劑3制備的碳2分散體系的研磨粘度變化

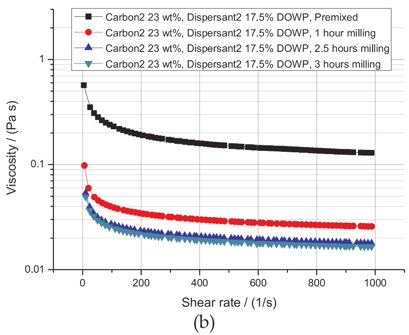

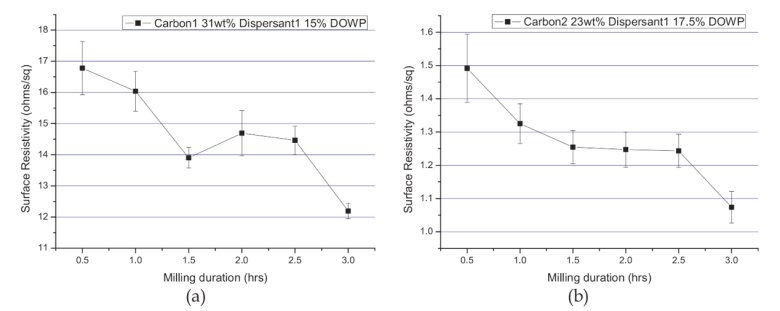

表面電阻率評估

考察不同分散劑以及不同研磨時(shí)間下流變性能變化

在顏料導(dǎo)電的情況下,電學(xué)特性也可以作為顏料分散狀態(tài)的一個(gè)指標(biāo),。在這項(xiàng)研究中,,測量了分散體系的表面電阻率,以進(jìn)一步驗(yàn)證流變分析中觀察到的趨勢,。為此,,選用了含有分散劑1的分散體系作為評估對象。根據(jù)圖2和圖3所示的粘度曲線清楚地表明,,分散劑1在研磨過程中降低粘度最有效,。

如圖4所示,碳1和碳2的分散體表面電阻率逐漸降低,。這一趨勢與流變學(xué)評估是一致的,,可被視為研磨過程中分散狀態(tài)改善的明確指標(biāo)。

圖4 研磨過程中收集的分散體系表面電阻率變化

研磨過程效果評估

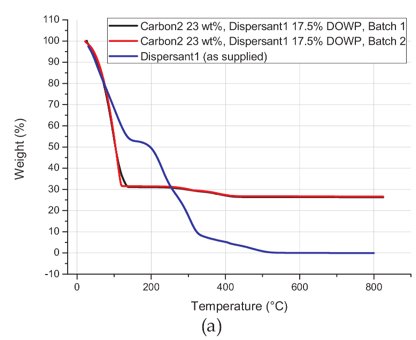

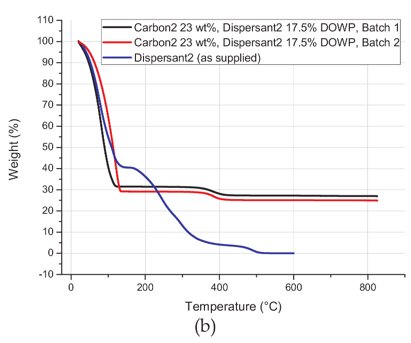

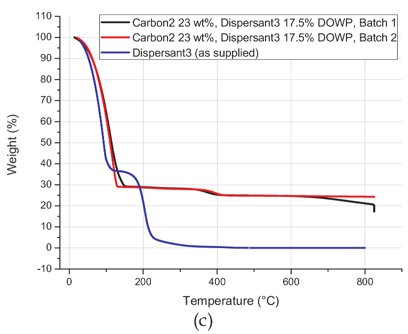

通過熱重分析評估研磨過程中顏料含量配方變化

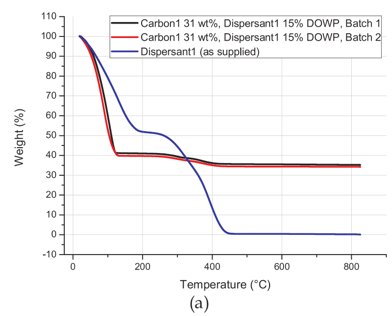

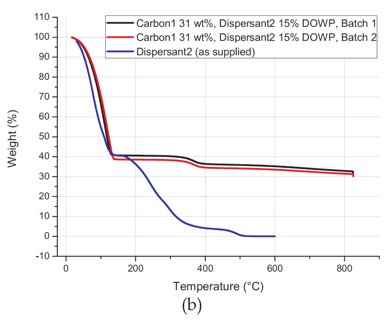

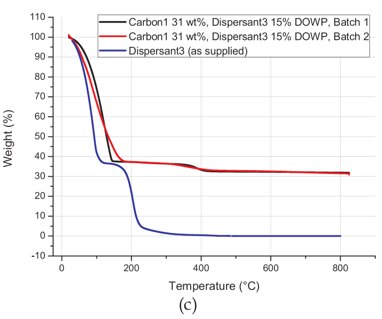

在本研究的背景下,,研磨過程的可靠性部分,,特別指的是在不同批次研磨后分散體中存在的顏料量。為此,制備了兩批顏料-分散劑混合液,,并對每個(gè)研磨樣品進(jìn)行熱重分析,。對兩批分散液的熱重圖進(jìn)行了比較,兩批分散液具有相似的失重度和最終的顏料負(fù)載,。通過分散液的熱重圖中獲得的顏料負(fù)載并將其與初試配方時(shí)的顏料負(fù)載進(jìn)行比較,,以估計(jì)珠磨過程中顏料或水(分散介質(zhì))的損失(如有的話)。

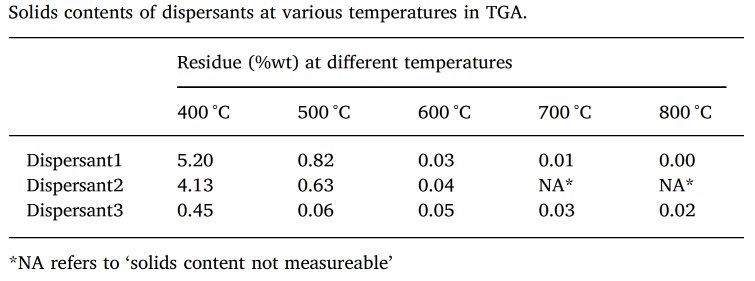

在TGA過程中,,由于分散體中存在的分散劑熱分解,,可能產(chǎn)生碳炭或其他分解產(chǎn)物。因此,,對所用的分散劑進(jìn)行了TGA測試表征,,以量化不同溫度下殘留物質(zhì)的數(shù)量。圖6提供了顯示分散劑失重曲線的熱圖,。從表2的數(shù)據(jù)可以清楚地看出,,在≥600℃的溫度下,任何分散劑中都不存在相當(dāng)數(shù)量的殘留物質(zhì),。在此信息的基礎(chǔ)上,,在高達(dá)825°C的溫度下進(jìn)行了配方,研磨后分散體的熱重分析,。此外,,分散測試樣品在825°C下保持10分鐘,以促進(jìn)各自分散劑的分解產(chǎn)物(如果存在)的完全去除,。在825°C或更低的溫度下,,分散體樣品的殘留可以被認(rèn)為是分散體中炭黑顏料從球磨機(jī)中回收的量。

表2 分散劑TGA結(jié)果匯總

熱重分析表明,,不同批次碳1顏料分散體的失重曲線非常相似,,如圖5所示。碳1顏料不同批次分散體的固相含量見表3,。結(jié)果表明,,與初始配方相比,兩批碳1 – 分散劑1分散體的顏料負(fù)荷均高于初始配方比,,為34%,;但批間分散體系中的顏料負(fù)荷相似。相比之下,,在使用分散劑2和分散劑3制備的碳1顏料中,顏料的量與初始配方接近,,為31%,。TGA分析表明,除第1批碳2- 分散劑3分散體系外,碳2研磨分散體中的顏料含量在24 - 27wt %之間,,大于初始配方中的顏料含量23wt %,。如圖6(c)所示,當(dāng)樣品加熱到500℃以上時(shí),,第1批碳2 – 分散劑3分散體系的重量繼續(xù)下降,,825℃時(shí)固體含量為19.80 wt%。然而,,該分散體的TGA數(shù)據(jù)顯示,,500°C時(shí)固體含量約為25 wt%。由于TGA顯示分散劑3在500℃時(shí)的殘留量為0.06%,,因此,,在500℃以上固體含量的降低不能作為該分散體系配方中顏料負(fù)荷降低的直接指標(biāo)。

圖5 使用(a)分散劑1,,(b)分散劑2和(c)分散劑3制備的不同批次碳1分散劑的熱重圖

表3通過配方計(jì)算顏料負(fù)荷以及研磨分散體TGA數(shù)據(jù)匯總

圖6 使用(a)分散劑1,,(b)分散劑2和(c)分散劑3制備的不同批次碳2分散劑的熱重圖

在顆粒研磨分散體中,顏料負(fù)載的批間變化通常非常有限,。但是,,在實(shí)驗(yàn)過程中也發(fā)現(xiàn)研磨分散體中的顏料負(fù)荷與初始配方不同。這可能是由于在本研究中使用的珠磨機(jī)不是一個(gè)封閉的系統(tǒng),,在三個(gè)小時(shí)的研磨操作中,,可能發(fā)生了一些失水。在研磨高粘度分散體系時(shí),,在預(yù)混合分散的最初幾分鐘內(nèi)觀察到溫度輕微升高,,這也促進(jìn)了水分的損失。

結(jié)論

通過流變學(xué)分析,,確定了珠磨設(shè)備對高黏度顏料分散的最佳工藝參數(shù),,為研磨時(shí)間提供了指導(dǎo)。

表面電阻率測量結(jié)果驗(yàn)證了顏料分散狀態(tài)的改善,,與流變學(xué)分析結(jié)果一致,。

通過熱重分析,發(fā)現(xiàn)研磨后顏料含量與起始配方存在差異,,提示研磨過程中可能存在顏料損失或溶劑揮發(fā)的情況,。

4 高粘度光刻膠用色漿顏料制備、表征解決方案

奧法美嘉平臺提供整套的光刻膠用色漿顏料均一性與穩(wěn)定性解決方案,,可用于快速評估,、優(yōu)化光刻膠顏料的配方和工藝:砂(珠)磨機(jī)對顏料進(jìn)行研磨分散處理,高壓微射流均質(zhì)機(jī)對顏料進(jìn)行分散均質(zhì)處理,、Nicomp粒度分析儀分析平均粒徑,、AccuSizer顆粒計(jì)數(shù)器分析大粒子濃度,,Lum穩(wěn)定性分析儀快速分析顏料穩(wěn)定性,Entegris-ANOW濾芯過濾雜質(zhì)及大顆粒,。

通過PSS的Nicomp粒度分析儀測試平均粒徑,、AccuSizer顆粒計(jì)數(shù)器測試過大顆粒濃度、Lum穩(wěn)定性分析儀快速篩選光刻膠用色漿顏料配方穩(wěn)定性,。

圖7 光刻膠用色漿均一性解決方案

01 日本HM&M珠磨機(jī)

廣泛應(yīng)用于電子,、化工、電池,、顏料,、燃料、制藥,、食品等行業(yè),,有普通分散機(jī)型UAM和低損傷分散機(jī)型AVD等,在MLCC中主要對陶瓷漿料進(jìn)行分散,,使陶瓷漿料更加均一穩(wěn)定,,方便后續(xù)流延、印刷等工藝,。

02 高壓微射流均質(zhì)機(jī)

PSI-20高壓微射流均質(zhì)機(jī)(小試兼中試型)采用固定結(jié)構(gòu)的均質(zhì)腔,,

通過電液傳動(dòng)的增壓器使物料在高壓作用下以極大的速度流經(jīng)交互容腔的微管通道,物料流在此過程中受到高剪切力,、高碰撞力,、空穴效應(yīng)等物理作用,使得平均粒徑降低,、體系均一穩(wěn)定

03 Nicomp 3000 動(dòng)態(tài)光散射分析儀

用于分析漿料整體粒徑分布情況(包括平均粒徑,、PI值、D90,、D10等等),,判斷配方及工藝制備后粒徑大小是否符合要求,陶瓷漿料由不同尺寸的顆粒組成,,漿料并不均一,,Nicomp系列對體系不均一的樣品可以提供多峰分布圖對樣品進(jìn)行進(jìn)一步分析。

04 AccuSizer A7000系列

定量分析0.5μm以上顆粒濃度,,彌補(bǔ)粒度分布儀器針對尾端少量顆粒不敏感性,,從而判斷研磨工藝是否有效將尾端大顆粒進(jìn)行控制。針對MLCC陶瓷漿料在制備過程中,,顆粒計(jì)數(shù)設(shè)備的作用:1)優(yōu)化研磨工藝,,用于確認(rèn)不同研磨工藝條件下尾端顆粒的去除情況,及顆粒濃度分布的變化(由大顆粒轉(zhuǎn)變成小顆粒)

05 Lum穩(wěn)定性分析儀

用于分析整體穩(wěn)定性(包括不穩(wěn)定性指數(shù),、指紋圖譜,、遷移速率,、界面追蹤,,預(yù)估有效期等等),,判斷配方及工藝制備后體系穩(wěn)定性是否符合預(yù)期要求。在研發(fā)階段,,快速分析不同配方穩(wěn)定性,,可加速篩選及優(yōu)化配方體系,加快研發(fā)進(jìn)度,。而在生產(chǎn)階段,,成品穩(wěn)定性則與量產(chǎn)直接關(guān)聯(lián),如穩(wěn)定性差,,對大規(guī)模量產(chǎn)而言是非常大的挑戰(zhàn),。

相關(guān)產(chǎn)品

更多

相關(guān)文章

更多

技術(shù)文章

2025-04-18技術(shù)文章

2025-04-18技術(shù)文章

2025-03-05技術(shù)文章

2025-02-26 手機(jī)版:

手機(jī)版:

虛擬號將在 秒后失效

使用微信掃碼撥號