1 前言

干燥作為一種單元操作,,涉及的行業(yè)十分廣泛,,干燥過程遇到的物料種類十分繁多,性質(zhì)各不相同,。針對干燥物料,,選擇最適宜的干燥設(shè)備十分重要;它不僅是獲得滿意合格產(chǎn)品的重要保障,,而且直接影響到投資和能耗,。在干燥選擇上,要考慮如下幾個方面:加熱方法(對流,、傳導(dǎo),、輻射)對干燥過程的影響;操作強(qiáng)度和操作壓力對干燥過程的影響,;產(chǎn)品的最終性能和質(zhì)量要求,;被干燥物料的性質(zhì);能源價格等等,。但對于某種特定的物料,,在無成熟使用經(jīng)驗或欲對傳統(tǒng)的干燥設(shè)備進(jìn)行改造、更新時,,上述分析方法往往難以確定合適的干燥設(shè)備,。此時,通過實驗獲取相關(guān)的數(shù)據(jù)和信息,,從而確定該特定物料的干燥設(shè)備,,仍是一個有效的值得采用的方法。本文擬就氫氧化鋁干膠濾餅的干燥設(shè)備選型試驗,,做一探討,。

2 實驗?zāi)康?br /> 干膠濾餅(氫氧化鋁)作為觸媒的載體,,要求其具有較大的比表面積和孔容,物料的進(jìn)口濕含量80%,,要求出口濕含量≤3%,。根據(jù)物料的特性,本次實驗選擇工大設(shè)備有限公司提供的旋轉(zhuǎn)閃蒸干燥器,、雙槳葉干燥器和盤式連續(xù)干燥器,。同時在實驗室采用烘箱干燥,以進(jìn)行對比分析,。

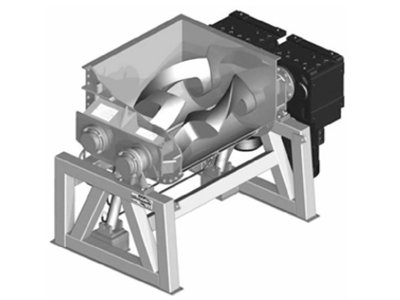

旋轉(zhuǎn)閃蒸干燥器具有濕物料可一次干制成粒度均勻的合格產(chǎn)品,、干燥強(qiáng)度高、連續(xù)操作,、設(shè)備緊湊等優(yōu)點;但存在能耗高,、易破壞物料晶形,、后處理設(shè)備多等問題,。傳導(dǎo)型的盤式連續(xù)干燥器是一種由大小中空干燥盤作上下交替排列的干燥器,盤子固定不動,,中間轉(zhuǎn)軸帶有耙臂,,每個耙臂上裝有若干耙葉,軸帶動耙臂,、耙葉轉(zhuǎn)動,。合理地配置耙葉,使小干燥盤上的物料自中心向盤外緣運(yùn)動,,由小盤外緣落到下一層大干燥盤上,;大盤上的物料在耙葉的帶動下自外緣向盤中心運(yùn)動,由中心落到下一層小干燥盤上,。如此往返下落,,最后由最下一層盤經(jīng)出料口排出成品物料。干燥的濕分則由頂部出口排空,。該干燥器具有熱效率高,、能耗低、可調(diào)控性好,、物料不易丟失等優(yōu)點,。槳葉干燥器也是一種傳導(dǎo)干燥設(shè)備,其主要優(yōu)點是熱效率高,。

本次實驗?zāi)康模?br /> ⑴ 用旋轉(zhuǎn)閃蒸干燥器,、槳葉干燥器、盤式連續(xù)干燥器進(jìn)行干膠濾餅的干燥,,驗證其干燥產(chǎn)品的物化指標(biāo)是否能達(dá)到工藝要求,。

⑵ 以上三種干燥設(shè)備的實驗結(jié)果與烘箱實驗結(jié)果進(jìn)行對比分析,。

⑶ 根據(jù)生產(chǎn)能力要求作出三種干燥設(shè)備的經(jīng)濟(jì)分析。

3 實驗結(jié)果及分析

工大化工設(shè)備有限公司提供的設(shè)備為φ400mm×1500mm旋轉(zhuǎn)閃蒸干燥器,、傳熱面積2.5m2的槳葉干燥器及φ800/6C盤式連續(xù)干燥器,。實驗共用了兩批干膠(氫氧化鋁),其濕含量為75%~80%,。在三種干燥設(shè)備及烘箱內(nèi)進(jìn)行分別干燥實驗,,實驗結(jié)果如表1

作為觸媒載體的氧化鋁,重要的技術(shù)指標(biāo)是孔容和比表面積,,根據(jù)以上實驗結(jié)果可得出以下結(jié)論:

⑴ 盤式連續(xù)干燥器作為干膠的干燥設(shè)備,,其干燥產(chǎn)品的孔容、比表面積,、濕含量等完全達(dá)到了相關(guān)技術(shù)指標(biāo)要求,,而且熱效率高、能耗低,。

⑵ 槳葉干燥器和旋轉(zhuǎn)閃蒸干燥器所干燥的產(chǎn)品技術(shù)指標(biāo)不達(dá)標(biāo),。槳葉干燥器在干燥過程其物料受擠壓,從而物料孔容變小,。

⑶ 由于氧化鋁較輕,,給旋轉(zhuǎn)閃蒸干燥的后續(xù)分離設(shè)備提出了更高的要求。否則如同實驗中出現(xiàn)的情況一樣,,產(chǎn)品收率低,,損耗在10%左右。

⑷ 從動力消耗看,,盤式連續(xù)干燥器的動力消耗很小,,其他兩種干燥方法則動力消耗較大致使產(chǎn)品成本提高。

綜上所述,,旋轉(zhuǎn)閃蒸和槳葉干燥所得干燥產(chǎn)品,,其重要技術(shù)指標(biāo)——孔容、比表面積均較技術(shù)指標(biāo)要求偏低,,且干膠存在一定的老化現(xiàn)象,。因此這兩種干燥器不適宜做干膠干燥的生產(chǎn)設(shè)備。而盤式連續(xù)干燥器所干燥的干膠產(chǎn)品,,其各項技術(shù)指標(biāo)均達(dá)到和超過相關(guān)技術(shù)指標(biāo)要求,,而且其熱效率高、能耗低,,是較理想的干膠設(shè)備,。在實驗的基礎(chǔ)上,我們決定采用工大化工設(shè)備有限公司生產(chǎn)的盤式連續(xù)干燥器作為干膠干燥設(shè)備,。

4 生產(chǎn)實況

物料為氫氧化鋁,,濕含量為75%,,干燥介質(zhì)為0.35MPa飽和蒸汽,物料初始溫度為20℃,,要求干燥后成品濕含量≤5%,,成品產(chǎn)量為80kg/h。經(jīng)計算,,干燥過程蒸發(fā)水量為224kg/h,,所需熱量為5.28×105kJ/h,所需盤式連續(xù)干燥器干燥面積為38.1m2,。據(jù)此選用石家莊工大化工設(shè)備有限公司生產(chǎn)的盤式連續(xù)干燥器GDPG2200/14B型一臺,,材質(zhì)為304不銹鋼。該設(shè)備實際干燥面積為43.1m2,,14層干燥盤,,電機(jī)功率僅為5.5kW,主軸轉(zhuǎn)速為1~9r/min,,占地10m2,,價格為45.7萬元,加上輔助設(shè)備定量加料器一臺,,破碎機(jī)一臺,,共計48.3萬元。

80kg/h氫氧化鋁產(chǎn)品的能耗費用為:

蒸汽耗量3640kg/t產(chǎn)品,,蒸汽成本218元/t產(chǎn)品;

裝機(jī)容量9.9kW(含定量加料器2.2kW,,破碎機(jī)2.2kW),;

電耗99kW.h/t產(chǎn)品,電費成本54元/t產(chǎn)品,;

總的能耗成本為272元/t產(chǎn)品,。

(注:電費按0.55元/ kW.h計,蒸汽按60元/t計)

該設(shè)備生產(chǎn)中運(yùn)轉(zhuǎn)良好,,操作方便,,產(chǎn)品各項指標(biāo)符合相關(guān)技術(shù)要求。干燥中物料由設(shè)備上部進(jìn)入,,下部排出產(chǎn)品,,設(shè)備內(nèi)空氣濕度上濕下干,干燥尾氣由設(shè)備上部排出,,尾氣速度約為0.2m/s,,物料粉塵不會隨尾氣排出,不污染環(huán)境,,且產(chǎn)品損失極小,。該設(shè)備熱效率在60%以上,。生產(chǎn)實際證明,我們通過實驗進(jìn)行干燥設(shè)備選型的結(jié)果是正確的,,經(jīng)濟(jì)效益顯著,。

干燥作為一種單元操作,,涉及的行業(yè)十分廣泛,,干燥過程遇到的物料種類十分繁多,性質(zhì)各不相同,。針對干燥物料,,選擇最適宜的干燥設(shè)備十分重要;它不僅是獲得滿意合格產(chǎn)品的重要保障,,而且直接影響到投資和能耗,。在干燥選擇上,要考慮如下幾個方面:加熱方法(對流,、傳導(dǎo),、輻射)對干燥過程的影響;操作強(qiáng)度和操作壓力對干燥過程的影響,;產(chǎn)品的最終性能和質(zhì)量要求,;被干燥物料的性質(zhì);能源價格等等,。但對于某種特定的物料,,在無成熟使用經(jīng)驗或欲對傳統(tǒng)的干燥設(shè)備進(jìn)行改造、更新時,,上述分析方法往往難以確定合適的干燥設(shè)備,。此時,通過實驗獲取相關(guān)的數(shù)據(jù)和信息,,從而確定該特定物料的干燥設(shè)備,,仍是一個有效的值得采用的方法。本文擬就氫氧化鋁干膠濾餅的干燥設(shè)備選型試驗,,做一探討,。

2 實驗?zāi)康?br /> 干膠濾餅(氫氧化鋁)作為觸媒的載體,,要求其具有較大的比表面積和孔容,物料的進(jìn)口濕含量80%,,要求出口濕含量≤3%,。根據(jù)物料的特性,本次實驗選擇工大設(shè)備有限公司提供的旋轉(zhuǎn)閃蒸干燥器,、雙槳葉干燥器和盤式連續(xù)干燥器,。同時在實驗室采用烘箱干燥,以進(jìn)行對比分析,。

旋轉(zhuǎn)閃蒸干燥器具有濕物料可一次干制成粒度均勻的合格產(chǎn)品,、干燥強(qiáng)度高、連續(xù)操作,、設(shè)備緊湊等優(yōu)點;但存在能耗高,、易破壞物料晶形,、后處理設(shè)備多等問題,。傳導(dǎo)型的盤式連續(xù)干燥器是一種由大小中空干燥盤作上下交替排列的干燥器,盤子固定不動,,中間轉(zhuǎn)軸帶有耙臂,,每個耙臂上裝有若干耙葉,軸帶動耙臂,、耙葉轉(zhuǎn)動,。合理地配置耙葉,使小干燥盤上的物料自中心向盤外緣運(yùn)動,,由小盤外緣落到下一層大干燥盤上,;大盤上的物料在耙葉的帶動下自外緣向盤中心運(yùn)動,由中心落到下一層小干燥盤上,。如此往返下落,,最后由最下一層盤經(jīng)出料口排出成品物料。干燥的濕分則由頂部出口排空,。該干燥器具有熱效率高,、能耗低、可調(diào)控性好,、物料不易丟失等優(yōu)點,。槳葉干燥器也是一種傳導(dǎo)干燥設(shè)備,其主要優(yōu)點是熱效率高,。

本次實驗?zāi)康模?br /> ⑴ 用旋轉(zhuǎn)閃蒸干燥器,、槳葉干燥器、盤式連續(xù)干燥器進(jìn)行干膠濾餅的干燥,,驗證其干燥產(chǎn)品的物化指標(biāo)是否能達(dá)到工藝要求,。

⑵ 以上三種干燥設(shè)備的實驗結(jié)果與烘箱實驗結(jié)果進(jìn)行對比分析,。

⑶ 根據(jù)生產(chǎn)能力要求作出三種干燥設(shè)備的經(jīng)濟(jì)分析。

3 實驗結(jié)果及分析

工大化工設(shè)備有限公司提供的設(shè)備為φ400mm×1500mm旋轉(zhuǎn)閃蒸干燥器,、傳熱面積2.5m2的槳葉干燥器及φ800/6C盤式連續(xù)干燥器,。實驗共用了兩批干膠(氫氧化鋁),其濕含量為75%~80%,。在三種干燥設(shè)備及烘箱內(nèi)進(jìn)行分別干燥實驗,,實驗結(jié)果如表1

作為觸媒載體的氧化鋁,重要的技術(shù)指標(biāo)是孔容和比表面積,,根據(jù)以上實驗結(jié)果可得出以下結(jié)論:

⑴ 盤式連續(xù)干燥器作為干膠的干燥設(shè)備,,其干燥產(chǎn)品的孔容、比表面積,、濕含量等完全達(dá)到了相關(guān)技術(shù)指標(biāo)要求,,而且熱效率高、能耗低,。

⑵ 槳葉干燥器和旋轉(zhuǎn)閃蒸干燥器所干燥的產(chǎn)品技術(shù)指標(biāo)不達(dá)標(biāo),。槳葉干燥器在干燥過程其物料受擠壓,從而物料孔容變小,。

⑶ 由于氧化鋁較輕,,給旋轉(zhuǎn)閃蒸干燥的后續(xù)分離設(shè)備提出了更高的要求。否則如同實驗中出現(xiàn)的情況一樣,,產(chǎn)品收率低,,損耗在10%左右。

⑷ 從動力消耗看,,盤式連續(xù)干燥器的動力消耗很小,,其他兩種干燥方法則動力消耗較大致使產(chǎn)品成本提高。

綜上所述,,旋轉(zhuǎn)閃蒸和槳葉干燥所得干燥產(chǎn)品,,其重要技術(shù)指標(biāo)——孔容、比表面積均較技術(shù)指標(biāo)要求偏低,,且干膠存在一定的老化現(xiàn)象,。因此這兩種干燥器不適宜做干膠干燥的生產(chǎn)設(shè)備。而盤式連續(xù)干燥器所干燥的干膠產(chǎn)品,,其各項技術(shù)指標(biāo)均達(dá)到和超過相關(guān)技術(shù)指標(biāo)要求,,而且其熱效率高、能耗低,,是較理想的干膠設(shè)備,。在實驗的基礎(chǔ)上,我們決定采用工大化工設(shè)備有限公司生產(chǎn)的盤式連續(xù)干燥器作為干膠干燥設(shè)備,。

4 生產(chǎn)實況

物料為氫氧化鋁,,濕含量為75%,,干燥介質(zhì)為0.35MPa飽和蒸汽,物料初始溫度為20℃,,要求干燥后成品濕含量≤5%,,成品產(chǎn)量為80kg/h。經(jīng)計算,,干燥過程蒸發(fā)水量為224kg/h,,所需熱量為5.28×105kJ/h,所需盤式連續(xù)干燥器干燥面積為38.1m2,。據(jù)此選用石家莊工大化工設(shè)備有限公司生產(chǎn)的盤式連續(xù)干燥器GDPG2200/14B型一臺,,材質(zhì)為304不銹鋼。該設(shè)備實際干燥面積為43.1m2,,14層干燥盤,,電機(jī)功率僅為5.5kW,主軸轉(zhuǎn)速為1~9r/min,,占地10m2,,價格為45.7萬元,加上輔助設(shè)備定量加料器一臺,,破碎機(jī)一臺,,共計48.3萬元。

80kg/h氫氧化鋁產(chǎn)品的能耗費用為:

蒸汽耗量3640kg/t產(chǎn)品,,蒸汽成本218元/t產(chǎn)品;

裝機(jī)容量9.9kW(含定量加料器2.2kW,,破碎機(jī)2.2kW),;

電耗99kW.h/t產(chǎn)品,電費成本54元/t產(chǎn)品,;

總的能耗成本為272元/t產(chǎn)品,。

(注:電費按0.55元/ kW.h計,蒸汽按60元/t計)

該設(shè)備生產(chǎn)中運(yùn)轉(zhuǎn)良好,,操作方便,,產(chǎn)品各項指標(biāo)符合相關(guān)技術(shù)要求。干燥中物料由設(shè)備上部進(jìn)入,,下部排出產(chǎn)品,,設(shè)備內(nèi)空氣濕度上濕下干,干燥尾氣由設(shè)備上部排出,,尾氣速度約為0.2m/s,,物料粉塵不會隨尾氣排出,不污染環(huán)境,,且產(chǎn)品損失極小,。該設(shè)備熱效率在60%以上,。生產(chǎn)實際證明,我們通過實驗進(jìn)行干燥設(shè)備選型的結(jié)果是正確的,,經(jīng)濟(jì)效益顯著,。