1. 設(shè)備大型化

隨著科學(xué)技術(shù)的進(jìn)步和技術(shù)的發(fā)展,生產(chǎn)裝置大型化的優(yōu)點(diǎn)越來(lái)越明顯,,同時(shí),,CAD/CAM技術(shù)和精確應(yīng)力分析技術(shù)的應(yīng)用促進(jìn)了機(jī)械結(jié)構(gòu)設(shè)計(jì)和加工制造技術(shù)的發(fā)展,,為粉體造粒設(shè)備的大型化提供了堅(jiān)實(shí)的技術(shù)保障。目前,,粉體造粒設(shè)備向著大型化方向發(fā)展,超大型的螺桿擠出機(jī)單機(jī)處理能力可達(dá)25~30t/h,。以SE系列螺桿造粒機(jī)為例,現(xiàn)有的設(shè)備螺桿直徑最大為240mm,,單機(jī)處理能力超過(guò)2t/h,。螺桿直徑為380mm,單機(jī)處理能力超過(guò)4t/h的超大型螺桿造粒機(jī)正在研制中,;又如回轉(zhuǎn)冷帶落模成型裝置,,研制中的冷凝鋼帶寬度超過(guò)1.5m,設(shè)備長(zhǎng)度超過(guò)20m,單機(jī)處理能力超過(guò)6t/h。

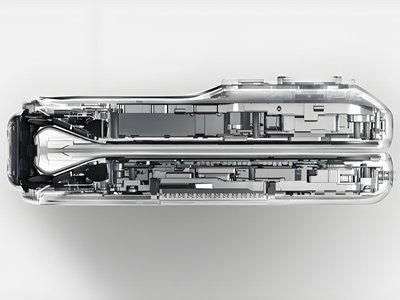

2. 結(jié)構(gòu)緊湊化

粉體造粒設(shè)備的另一個(gè)發(fā)展趨勢(shì)是結(jié)構(gòu)緊湊化,。設(shè)備的結(jié)構(gòu)設(shè)計(jì)更合理,,更緊湊,更符合人體工學(xué)原理,,從而降低了制造成本,,減少了占地面積,提高了勞動(dòng)效率,。以SE系列螺桿造粒機(jī)為例,,采用電機(jī)直聯(lián)取代了傳統(tǒng)的皮帶傳動(dòng),使設(shè)備更緊湊,,傳遞扭矩更大,;采用變螺距設(shè)計(jì),將物料輸送段,、捏合和擠出段設(shè)計(jì)在一根軸上,,使輸送、捏合,、造粒一次完成,。這些設(shè)計(jì)理念都代表著粉體造粒設(shè)備的發(fā)展方向。

3. 加工工藝高技術(shù)化

隨著粉體造粒設(shè)備應(yīng)用領(lǐng)域的拓展,,傳統(tǒng)的機(jī)械加工手段已不能滿足粉體設(shè)計(jì)技術(shù)的需要,。未來(lái)粉體設(shè)備的加工工藝將向著高技術(shù)化方向發(fā)展。如采用計(jì)算機(jī)輔助設(shè)計(jì)/制造(CAD/CAM)技術(shù)進(jìn)行螺桿螺紋型線的設(shè)計(jì),、加工,,采用專(zhuān)用深孔加工設(shè)備加工冷帶落模機(jī)布料器細(xì)長(zhǎng)孔,采用五坐標(biāo)數(shù)控床實(shí)現(xiàn)空間扭曲葉片型線加工,,采用激光,、電火花加工微小孔徑模板,采用鈉米技術(shù)(鈉米涂料)處理擠出螺桿,、回轉(zhuǎn)鋼帶以解決物料抱桿,、產(chǎn)品脫模等。

4. 功能多樣化

粉體后處理工程是一個(gè)包括多學(xué)科,、多門(mén)類(lèi)的諸多單元操作的系統(tǒng)工程,,要求粉體造粒設(shè)備的選用最好能減少中間工序,以節(jié)約投資,;同時(shí),,產(chǎn)品的市場(chǎng)化需求也要求生產(chǎn)廠家能提供多種形式的產(chǎn)品。這就要求粉體造粒設(shè)備功能的多樣化,。以QDL系列催化劑專(zhuān)用擠條切粒機(jī)為例,,該機(jī)在普通單螺桿造粒機(jī)的基礎(chǔ)上,經(jīng)過(guò)特殊改進(jìn)設(shè)計(jì),,有擠條,、切粒兩部分組成,可使擠條,、切粒一機(jī)完成,,同時(shí),通過(guò)更換機(jī)頭模板,,可得到不同粒徑,、不同形狀的顆粒產(chǎn)品;又如RF型回轉(zhuǎn)帶式成型裝置,,可通過(guò)更換布料器,、溢流堰等部件,分別實(shí)現(xiàn)半球狀,、薄片狀,、塊狀、條狀等不同形狀的產(chǎn)品生產(chǎn),,極大地方便了用戶,,真正實(shí)現(xiàn)了功能的多樣化。

5. 效率高效化

隨著人們節(jié)能意識(shí)的提高,,對(duì)粉體造粒設(shè)備的效率提出了更高的要求,。要求這類(lèi)設(shè)備不但要滿足功能需求,而且還要節(jié)能,、耐用,,使用、保養(yǎng),、維修費(fèi)用低,,以降低產(chǎn)品成本。以DLJ240解碎造粒機(jī)為例,,若采用傳統(tǒng)的電磁調(diào)速電機(jī),,用普通調(diào)速器調(diào)速,,電機(jī)功率需45KW。若采用變頻調(diào)速電機(jī),用變頻器調(diào)速,,實(shí)際使用時(shí)可節(jié)能30%以上,;再如NH系列雙軸差速式連續(xù)捏合機(jī),由于采用特殊設(shè)計(jì)的高效捏合元件,,和普通螺桿捏合機(jī)相比,,操作時(shí)間縮短一半,效率提高一倍以上,。這些技術(shù)的采用,,都預(yù)示著高效率已成為粉體造粒設(shè)備設(shè)計(jì)追求的一個(gè)主要目標(biāo)之一。

6. 控制系統(tǒng)自動(dòng)化

隨著科學(xué)技術(shù)的進(jìn)步和自控技術(shù)的發(fā)展,,是否采用流水線作業(yè)和自動(dòng)化控制已成為衡量粉體后處理技術(shù)先進(jìn)與否的重要指標(biāo),。控制系統(tǒng)采用自動(dòng)化控制,,不但可保證生產(chǎn)工序的流水作業(yè),,減輕操作人員勞動(dòng)強(qiáng)度,更重要的是可保證生產(chǎn)過(guò)程的精確化和實(shí)時(shí)反饋,,提高產(chǎn)品質(zhì)量,,降低設(shè)備故障率。以RF型回轉(zhuǎn)帶式成型裝置為例,,若采用計(jì)算機(jī)DCS集散控制系統(tǒng),,不但可實(shí)現(xiàn)加料、造粒,、輸送,、包裝等流程的自動(dòng)化操作,而且可通過(guò)各種溫度,、壓力,、流量、速度等傳感器,,實(shí)時(shí)監(jiān)控系統(tǒng)狀態(tài),,當(dāng)系統(tǒng)狀態(tài)和工藝參數(shù)發(fā)生變化時(shí),及時(shí)反饋?zhàn)兓闆r,,發(fā)出報(bào)警信號(hào),,并根據(jù)予設(shè)狀態(tài)調(diào)整參數(shù),自動(dòng)調(diào)整系統(tǒng)狀態(tài),,保證設(shè)備的正常運(yùn)行,。可以預(yù)見(jiàn),控制系統(tǒng)的自動(dòng)化必將極大地提高我國(guó)粉體造粒設(shè)備的技術(shù)水平,,成為粉體造粒設(shè)備發(fā)展的必然方向,。

建議

1.由于造粒的過(guò)程本身就是一個(gè)復(fù)雜的物理變化過(guò)程,涉及到多個(gè)專(zhuān)業(yè)的協(xié)作,,我國(guó)粉體造粒技術(shù)的發(fā)展除向本文所述六個(gè)方向發(fā)展外,,還應(yīng)該注重將設(shè)備的發(fā)展和工藝的研究結(jié)合起來(lái),,促使多個(gè)專(zhuān)業(yè)的交叉和融合,。

2.粉體造粒作為一個(gè)新興的行業(yè),正越來(lái)越受到人們的重視,,其技術(shù)和造粒設(shè)備的發(fā)展日新月異,,應(yīng)用范圍也越來(lái)越廣,其范圍已超越了原來(lái)的粉體技術(shù)的定義,,應(yīng)將其從粉體技術(shù)的范疇中分離,,歸入成型(造粒)技術(shù)的范疇。(李建平)