中國粉體網(wǎng)訊 伴隨高性能纖維如碳纖維,、碳化硅纖維和氧化鋁纖維的不斷出現(xiàn),纖維增強復(fù)合材料日益受到人們的關(guān)注,尤其是擁有高性價比的氧化鋁纖維增強氧化鋁基復(fù)合材料,成為航空航天領(lǐng)域的新興候選材料,。

一、為何高性價比

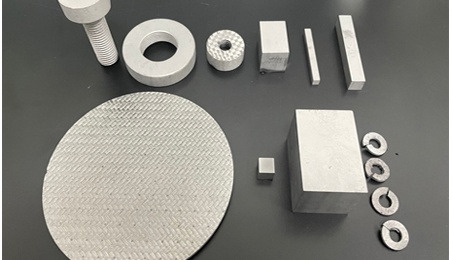

氧化鋁纖維是目前超輕質(zhì)高溫絕熱材料之一,,其長期使用溫度可以達到1300~1400℃,,具有極高的化學(xué)穩(wěn)定性和熱穩(wěn)定性。氧化鋁纖維增強氧化鋁復(fù)合材料(簡稱Al2O3/Al2O3復(fù)合材料)相較于傳統(tǒng)金屬材料,,具有低密度,、高強度、高模量,、耐高溫,、抗磨損等特點,,力學(xué)性能更強,,可靠性更高。與非氧化物陶瓷基復(fù)合材料相比,,具有較好的抗水蒸氣氧化性能,,在高溫富氧、富含水汽的載荷工況下,,不會因為氧化而形成災(zāi)難性斷裂,,可以在嚴(yán)苛的環(huán)境中長時間應(yīng)用。此外,,Al2O3/Al2O3復(fù)合材料的粉體原料成本較低,,生產(chǎn)工藝相對簡單,使得大批量生產(chǎn)成為可能,。因此,,Al2O3/Al2O3復(fù)合材料極大地拓寬了陶瓷基復(fù)合材料在航空航天等領(lǐng)域的應(yīng)用。

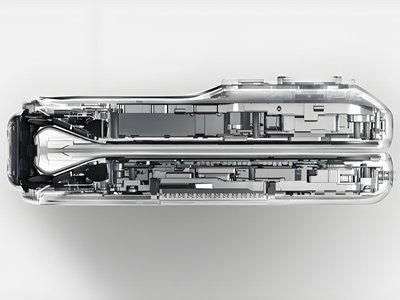

圖1 Passport20發(fā)動機采用的Al2O3/Al2O3復(fù)合材料整流罩,、排氣混合器和中心錐(圖源:航空動力)

二,、為何堅韌

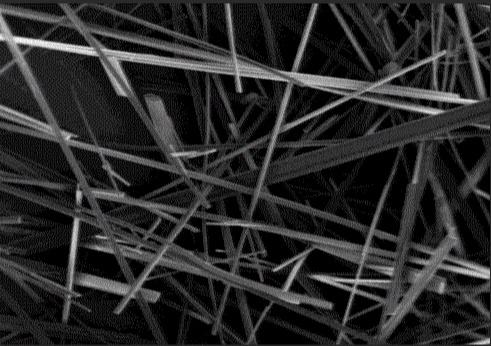

在Al2O3/Al2O3復(fù)合材料中,基體材料將復(fù)合材料所受載荷通過一定的方式傳遞給氧化鋁增強纖維并為復(fù)合材料提供韌性和塑性,,而氧化鋁增強纖維承受絕大部分外力,,是復(fù)合材料的主要承載單元。其增強原理如下:

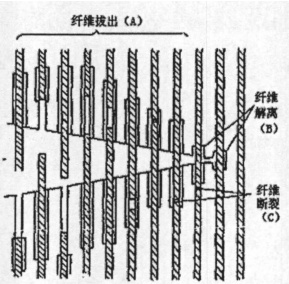

典型的氧化物陶瓷基復(fù)合材料斷裂過程可明顯地分為基體斷裂,、界面解離,、纖維斷裂以及纖維拔出等4個階段,每個階段都會消耗較多能量,,其中以纖維拔出所消耗的能量最多,。在Al2O3/Al2O3復(fù)合材料中,,氧化鋁纖維均勻分布在氧化鋁陶瓷材料中,當(dāng)外力作用于復(fù)合材料時,,氧化鋁陶瓷基體會將一部分負荷傳遞到氧化鋁纖維上,,從而減少本身的負荷。當(dāng)氧化鋁纖維承受應(yīng)力大于其本身強度時,,就會發(fā)生纖維斷裂,,斷裂的氧化鋁纖維會從陶瓷基體材料中拔出,消耗了裂紋的擴散能,。

圖2 纖維增強陶瓷基復(fù)合材料斷裂過程(圖源:氧化鋁纖維增強氧化鋯/氧化鋁復(fù)合材料制備工藝研究)

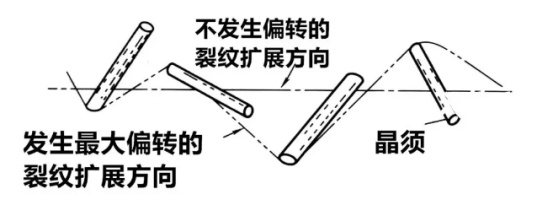

當(dāng)裂紋擴展到纖維時,,在不均勻的內(nèi)應(yīng)力和界面相的共同影響下,裂紋會沿氧化鋁纖維周圍表面發(fā)生偏轉(zhuǎn),,從而消耗裂紋的擴展能,。由于裂紋偏轉(zhuǎn),裂紋擴展路徑呈現(xiàn)鋸齒狀,,增加了裂紋的表面能,,從而起到了增強效果。

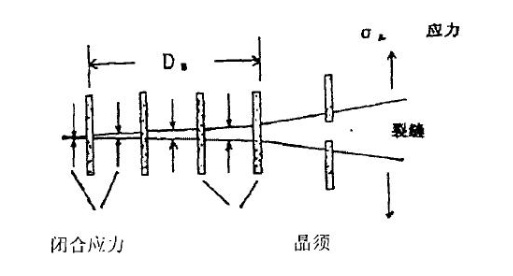

圖3 纖維的裂紋偏轉(zhuǎn)(圖源:中國耐火材料行業(yè)協(xié)會)

裂紋在復(fù)合材料基體中形成并發(fā)生擴展后,,在其尖端尾部會形成一個由氧化鋁纖維構(gòu)成的橋聯(lián)區(qū),,橋聯(lián)區(qū)的出現(xiàn)將使裂紋在擴展中消耗更多的能量。同時,,氧化鋁纖維對裂紋也起到了釘扎作用,,阻礙了裂紋的擴展。

圖4 裂紋橋聯(lián)機理(圖源:中國耐火材料行業(yè)協(xié)會)

三,、如何制備

Al2O3/Al2O3復(fù)合材料制備工藝的核心是將Al2O3基體引入Al2O3纖維編織件中,,目前常用的制備方法分為固相法和液相法兩種。

固相法需將Al2O3漿料浸入Al2O3纖維編織件后進行加壓燒結(jié),,最終形成復(fù)合材料,。固相法最常用的制備工藝為漿料浸滲-燒結(jié)工藝,這種方法操作簡單,、制備周期短,,可以實現(xiàn)一次燒結(jié)成型,避免了多次燒結(jié)后出現(xiàn)纖維受損和復(fù)合材料的力學(xué)性能下降問題,。此外,,漿料-浸漬工藝能夠制備高性能的三維Al2O3/Al2O3復(fù)合材料,可以解決二維Al2O3/Al2O3復(fù)合材料層間剪切強度較低的問題,。

液相法需制備Al2O3前驅(qū)體,,使用前驅(qū)體浸漬Al2O3纖維編織件,經(jīng)高溫處理將前驅(qū)體轉(zhuǎn)變?yōu)锳l2O3基體,實現(xiàn)復(fù)合材料的制備,。溶膠-凝膠工藝是液相法最常用的制備方法,。該方法原料來源廣、成本低,、操作簡單,、技術(shù)要求低,是目前使用最廣泛的Al2O3/Al2O3復(fù)合材料制造工藝,。Al2O3溶膠干燥溫度和燒結(jié)溫度都較低,,避免了多次高溫導(dǎo)致復(fù)合材料性能下降的問題。

四,、如何增強

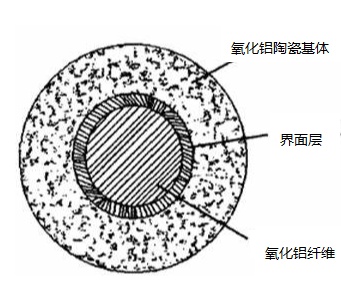

纖維增強復(fù)合材料由增強相,、基體相和界面相三部分組成,在Al2O3/Al2O3復(fù)合材料中,,增強相是氧化鋁纖維,。雖然陶瓷基體和纖維本身都是脆性材料,但通過對界面進行合理的選取與設(shè)計,,復(fù)合材料也能夠表現(xiàn)出一定的韌性,。因此,界面是改善陶瓷材料脆性的關(guān)鍵,。

作為連接氧化鋁纖維與氧化鋁基體的橋梁,,一方面,,界面相要與纖維和基體有良好的物理和化學(xué)相容性,,另一方面,界面相會對復(fù)合材料的性能存在影響,,因此,,界面相與纖維和基體之間要有一個適當(dāng)?shù)慕Y(jié)合強度。若結(jié)合強度過大,,復(fù)合材料可能會出現(xiàn)脆性斷裂以及力學(xué)性能下降等問題,;若界面結(jié)合強度過小,載荷不能通過界面?zhèn)鬟f給纖維,,那么氧化鋁纖維的增強作用就會減弱,。目前,熱解碳(PyC),、氮化硼(BN)和獨居石(LaPO4)是Al2O3/Al2O3復(fù)合材料中常用的三種界面相,。

圖5 Al2O3/Al2O3復(fù)合材料的三相

1.熱解碳(PyC)界面相

熱解碳是一種廣泛應(yīng)用的界面相材料。熱解碳與氧化鋁纖維之間具有良好的相容性,,能有效阻擋纖維和基體間的元素擴散,。熱解碳具有特殊的層狀結(jié)構(gòu),層與層之間通過范德瓦爾斯力結(jié)合,,非常有利于裂紋偏轉(zhuǎn),,阻止復(fù)合材料發(fā)生脆性斷裂,,提高復(fù)合材料的力學(xué)性能。

圖6 熱解碳涂層(圖源:偉基碳科技)

2.氮化硼(BN)界面相

氮化硼具有與熱解碳相類似的層狀結(jié)構(gòu),,在復(fù)合材料中引入氮化硼界面相后,,在復(fù)合材料受到外力時,裂紋可沿界面層擴展,,起到保護纖維和提高復(fù)合材料力學(xué)性能的作用,。相較于熱解碳涂層,氮化硼的抗氧化性能較好,。然而,,其缺點在于,氮化硼在高于850℃的氧化環(huán)境下可與氧氣發(fā)生反應(yīng)生成具有揮發(fā)性的B2O3,,從而導(dǎo)致氮化硼界面相消失,。

圖7 氮化硼纖維涂層(圖源:天元航材)

3.獨居石(LaPO4)界面相

獨居石類物質(zhì)是最常見的滿足裂紋偏轉(zhuǎn)需求的弱氧化物界面層。獨居石具有熔點高(>2000℃),、硬度低的特點,,與氧化鋁的結(jié)合力較弱,并且在高溫下能夠與氧化鋁穩(wěn)定共存,,因此應(yīng)用最為廣泛,。在受到外力作用時,獨居石可以通過滑移,、解離和孿晶等機制有效偏轉(zhuǎn)裂紋,,提升復(fù)合材料的力學(xué)性能。獨居石在高溫下會在表面形成一層連續(xù)致密的反應(yīng)層,,保護纖維不被高溫侵蝕,,可以提高復(fù)合材料的穩(wěn)定性。

圖8 獨居石(圖源:國家?guī)r礦化石標(biāo)本資源共享平臺)

氧化鋁纖維增強氧化鋁基復(fù)合材料已成為新一代備受國內(nèi)外廣泛關(guān)注的航空航天熱結(jié)構(gòu)復(fù)合材料,,未來應(yīng)用前景廣闊,。

參考來源:

[1]孫敬偉等,氧化鋁纖維增強氧化鋁基復(fù)合材料研究進展

[2]王軍剛,,氧化鋁纖維增強氧化鋯/氧化鋁復(fù)合材料制備工藝研究

[3]楊瑞,,氧化物/氧化物陶瓷基復(fù)合材料及其制備工藝研究進展

(中國粉體網(wǎng)編輯整理/梧桐)

注:圖片非商業(yè)用途,存在侵權(quán)請告知刪除,!