粉末冶金是一門新興的材料制備技術(shù),。近代粉末冶金興起于19世紀末20世紀初。至20世紀30年代,,粉末冶金整套技術(shù)逐步形成,工業(yè)生產(chǎn)初具規(guī)模,,對工藝過程及其機理的研究也取得了一定成果。20世紀中期,,粉末冶金生產(chǎn)技術(shù)發(fā)展迅速,產(chǎn)品應(yīng)用領(lǐng)域不斷擴大,,成為現(xiàn)代工業(yè)的重要組成部分,。并在此基礎(chǔ)上,為適應(yīng)科學(xué)技術(shù)飛速發(fā)展對材料性能和成形技術(shù)提出的更高要求,,開發(fā)了多項粉末冶金新工藝,包括:熱等靜壓,、燃燒合成、快速凝固、噴射成形,、機械合金化、粉末注射成形,、溫壓成形,、快速全向壓制,、粉末鍛造、熱擠壓,、爆炸固結(jié),、大氣壓力燒結(jié)、微波燒結(jié),,等等。本文擬首先對其中幾種重要新工藝的歷史沿革和發(fā)展現(xiàn)狀作一簡要介紹,。這些工藝有的已經(jīng)產(chǎn)業(yè)化,有的正處于實用化階段,,應(yīng)用前景看好。

1 粉末冶金新工藝

1.1 粉末鍛造(Powder Forging,,PF}H20世紀60年代末出現(xiàn)的粉末鍛造,是對鐵基粉末冶金材料和零件制造技術(shù)的重大突破,。它將粉末冶金工藝與精密鍛造相結(jié)合,,使機械零件達到全致密和獲得高性能成為可能,,適合制造力學(xué)性能高的鐵基結(jié)構(gòu)零件,因而增加了粉末冶金機械零件的品種,,擴大了應(yīng)用領(lǐng)域。粉末鍛造過程中,,被加熱到鍛造溫度的粉末壓坯產(chǎn)生物質(zhì)流動,填充陰模模腔,,可成形具有較復(fù)雜形狀的零件。粉末鍛造產(chǎn)品密度可達到7.8 g/cm,。(相對密度99.69/6),,密度和組織分布均勻,,晶粒細小,,力學(xué)性能特別是動態(tài)力學(xué)性能好。例如,,粉末鍛造軸承外環(huán)的疲勞壽命是優(yōu)質(zhì)鍛鋼外環(huán)的3.5~4倍,且消除了常規(guī)鑄造材料的各向異性,。粉末鍛造產(chǎn)品尺寸精度高,質(zhì)量穩(wěn)定,,精加工量小。粉末鍛造工藝節(jié)材,、節(jié)能、工序少,、生產(chǎn)成本低,,例如,,汽車傳動定子凸輪成形工序由切削加工的7道減少到粉末鍛造的1道;與機械加工方法相比,,粉末鍛造軸承外環(huán)和錐形滾柱節(jié)約材料5O9/6;粉末鍛造機槍加速裝置零件成本降低5O 9/6以上,。粉末鍛造溫度比常規(guī)鍛造低100~200℃,可節(jié)能和延長模具壽命,。其生產(chǎn)過程容易實現(xiàn)自動化。粉末鍛造最初見于1941年,,當時以海綿鐵粉壓坯通過熱鍛制成高射炮的彈藥供給棘爪,,其密度為7.8

g/cm,。。但此后2O年間,,這項技術(shù)無甚進展,。直到1968年,美國GM汽車公司研制成功粉末鍛造后橋差速器齒輪,,并于1970年與Cincinnati公司合作建立世界上第一條粉末鍛造自動生產(chǎn)線,,粉末鍛造才重新興起,。但是,,在從實驗室轉(zhuǎn)向工業(yè)生產(chǎn)時,由于受粉末質(zhì)量,、模具壽命、缺乏專用設(shè)備等條件的制約,,以及主機廠對粉末鍛造零件能否承受繁重負荷懷有疑慮,,延緩了粉末鍛造的發(fā)展。至8O年代中期,,全球汽車工業(yè)的高速發(fā)展為粉末熱鍛技術(shù)提供了機遇,而且上述問題也逐一得到解決,,才使粉末鍛造零件生產(chǎn)規(guī)模明顯擴大,。Cincin—nati公司至1985年共生產(chǎn)定子凸輪2000萬件以上。盡管此零件表面要承受高頻應(yīng)力載荷,,但使用中從未有過事故,。1981年,,日本豐田汽車公司全自動粉末鍛造生產(chǎn)線投產(chǎn),,生產(chǎn)連桿和離合器外圈,,連桿月生產(chǎn)能力14萬件,。至1992年,年生產(chǎn)連桿250萬件,,并在當時先進車型Lexus上大量裝車使用。1986年,,美國Ford公司開始生產(chǎn)粉末鍛造連桿,,供2種車型的1.9L四缸發(fā)動機使用,以后陸續(xù)擴大到其他型號的發(fā)動機,。至1991年,,該公司采用的粉末鍛造連桿不少于1 000萬件,耗用鐵粉1 000t以上,。據(jù)1990年報道,美國Ceracon公司制造的粉末鍛造4601鋼下孔鉆頭(用于鉆井氣動機構(gòu)),,重22.6 kg。德國Krebsoge公司于1992年建立了全自動粉末鍛造生產(chǎn)線,,連桿的生產(chǎn)率為5s/件,,當年粉末鍛造連桿的使用量達到65萬件。該公司采用粉末鍛造連桿“斷開工藝”,可減少切削加工工序,,降低生產(chǎn)成本,,提高連桿負載能力。Kreb—soge公司開發(fā)的Fe—Mo合金鋼,是較為理想的粉末鍛造材料,。其合金元素含量低(合金中Mo的質(zhì)量分數(shù)為0.859/6~1.05 9/6),降低了原料成本,,而材料性能很好,熱處理態(tài)極限拉伸強度達1 600MPa,,伸長率接近1O。粉末鍛造主要用于生產(chǎn)汽車零件,,如:發(fā)動機連桿,、變速器凸輪,、軸承圈、同步器齒環(huán),、發(fā)動機閥座、離合器轂,、鏈鋸鏈輪,、棘輪,、手動扳手,以及各種齒輪,,等等,。汽車連桿是發(fā)動機中承受強烈沖擊和高動態(tài)應(yīng)力的典型零件,粉末鍛造連桿可靠性高,已在大量使用中得到證明,。粉末鍛造技術(shù)由于其產(chǎn)品性能和經(jīng)濟上的優(yōu)勢,,發(fā)展前景令人樂觀。

1976年,,中國科學(xué)院金屬研究所與沈陽汽車齒輪廠合作,,用Fe-Mo共還原粉末研制成粉末鍛造汽車行星齒輪,,并投入生產(chǎn),。1977年,中南工業(yè)大學(xué)與益陽粉末冶金研究所合作,,用霧化Cu—Mo低合金鋼粉制成拖拉機傳動齒輪,并投入生產(chǎn),。同年,,武漢鋼鐵公司粉末冶金廠與武漢工學(xué)院用粉末鍛造制成25kg的大型傘齒輪。1979年,,益陽粉末冶金研究所建成拖拉機粉末鍛造密封環(huán)生產(chǎn)線。

1.2 熱等靜壓(Hot Isostatic Press,。HIP)E]熱等靜壓是在冷等靜壓(CIP)基礎(chǔ)上發(fā)展起來的,。冷等靜壓又稱液靜壓或水靜壓,出現(xiàn)較早,。1913年,MADDEN獲冷等靜壓技術(shù)的專利,。1936年,,美國應(yīng)用冷等靜壓技術(shù)制造鎢鉬條材,,1942年用于制造鎢鉬管材,。此后不久,德國應(yīng)用冷等靜壓技術(shù)制造大型鎢制品,。1935年以后陶瓷工業(yè)在廣泛應(yīng)用冷等靜壓技術(shù)生產(chǎn)火花塞的瓷絕緣子和壓電陶瓷等特殊陶瓷制品。前西德在2O世紀7O年代用冷等靜壓制造出d300 mm×1 400mm,、質(zhì)量為140kg的異形不銹鋼過濾器,以及超大型絕緣電瓷,。冷等靜壓能夠成形凹形,、空心和長細比大等復(fù)雜形狀坯件,坯件密度均勻,,強度較高,在粉末冶金成形工藝中占有重要地位,。我國在2O世紀5O年代末建立了冷等靜壓實驗裝置。如果說冷等靜壓是粉末成形的一種特殊方法,,那么,熱等靜壓技術(shù)則在開發(fā)新材料和改進現(xiàn)有材料方面大顯神威,。已用熱等靜壓制造和處理的材料有:工具鋼,、高溫合金,、硬質(zhì)合金,、稀土永磁、彌散強化和纖維強化鋁合金、鈦合金,、鈹、難熔金屬,、復(fù)合材料,,等等,。此外,熱等靜壓技術(shù)還用來消除鑄錠內(nèi)部缺陷和修復(fù)貴重部件,。熱等靜壓技術(shù)始于1955年,美國BatteleColumbus實驗室的DAYTONR等4名科學(xué)家,,為了解決核燃料元件制造中鋯包覆鋯鈾合金的問題,提出了“氣壓連接”的設(shè)想,,建立了第一臺實驗室用熱等靜壓機。其壓力缸以304不銹鋼鍛成,,以氦為工作介質(zhì),樣件置于缸體容器中,,施加的等靜壓力使包套與芯棒緊密接觸,在840~900℃保溫24~36h,,通過擴散使界面連接。至1960年該所采用氣壓連接技術(shù)成功制造了350根核燃料元件,。

2O世紀6O年代,熱等靜壓技術(shù)應(yīng)用領(lǐng)域擴大,,向高材料制備和加工的方向發(fā)展,并逐漸進入工業(yè)化生產(chǎn),。1965年,美國Kennametal公司與Battelle研究所合作,,對硬質(zhì)合金件進行致密化處理,。1967年建立年產(chǎn)50t硬質(zhì)合金的熱等靜壓生產(chǎn)線,,所生產(chǎn)的硬質(zhì)合金品種約占公司全部品種的一半,產(chǎn)品強度和使用壽命大幅度提高,,還生產(chǎn)了許多用常規(guī)工藝難以制造的制品,。1969年,瑞典ASEA公司建立了第一臺預(yù)應(yīng)力鋼絲纏繞結(jié)構(gòu)的Quintus冷熱等靜壓設(shè)備,,成為以后等靜壓設(shè)備的主要結(jié)構(gòu)形式。2O世紀6O年代末7O年代初,,美國坩鍋公司和瑞典通用電氣公司采用熱等靜壓技術(shù)生產(chǎn)粉末高速鋼,消除了合金元素的偏析,,大幅度提高了合金元素的含量,。7O年代,,熱等靜壓技術(shù)被用于制造粉末冶金高溫合金渦輪盤和粉末冶金鈦合金結(jié)構(gòu)件。俄羅斯采用熱等靜壓技術(shù)制備了尺寸為90cm×115 cm,,質(zhì)量為300 kg的高溫合金件,其強度達1 600 MPa,。

1978年,日本住友特殊金屬公司采用熱等靜壓技術(shù)生產(chǎn)鐵氧體,,獲得高密度,、細晶粒Mn—Zn鐵氧體,,將維氏硬度和抗彎強度都提高了15 。將熱等靜壓與快速凝固,、機械合金化,、燃燒合成等新技術(shù)結(jié)合,是制取粉末冶金新材料的有效途徑,。據(jù)1999年北京國際熱等靜壓會議報道,美,、俄對機械合金化Ti一47.5Al一3Cr納米粉進行熱等靜壓,所獲材料保持納米晶粒,,具有超塑性。日本將熱等靜壓與燃燒合成相結(jié)合,,制取了致密梯度材料和陶瓷材料。熱等靜壓技術(shù)發(fā)展很快,。1976年,,全世界擁有熱等靜壓設(shè)備99臺,,1980年為188臺,1988年猛增到800臺,。隨著熱等靜壓技術(shù)應(yīng)用范圍不斷擴大,,對其產(chǎn)品質(zhì)量和經(jīng)濟效益提出了更高要求,,促使一些大型化設(shè)備相繼建成并投入使用,。瑞典ABB公司制造的大型熱等靜壓機的工作室尺寸為d1 600 mm×2 500 mm、最高工作壓力105 MPa,、最高工作溫度1 260℃ ,。

我國熱等靜壓技術(shù)的開發(fā)始于2O世紀6O年代。1966年,,中國科學(xué)院金屬研究所首次采用螺旋式熱等靜壓機制備稀有金屬材料和連接核材料。1979年,,第一臺預(yù)應(yīng)力鋼絲纏繞式熱等靜壓設(shè)備在冶金部鋼鐵研究總院投產(chǎn),,有效缸體尺寸d270mmX 700mm,。1990年,,由川西機器廠與冶金部鋼鐵研究總院聯(lián)合設(shè)計、川西機器廠制造的“雙2000”小型熱等靜壓機面市,,該機工作壓力200MPa,工作溫度2 000℃ ,。同期,鋼鐵研究總院首次出El熱等靜壓機,,其熱區(qū)工作尺寸為d 450 mm×1000mm。1988年全國擁有熱等靜壓設(shè)備25臺,,1998年達63臺。我國對熱等靜壓技術(shù)在粉末固結(jié),、擴散連接、燒結(jié)制品和鑄件致密化等方面的應(yīng)用進行了研究,,研制了高性能結(jié)構(gòu)材料,、復(fù)合材料,、高溫超導(dǎo)材料,、金屬間化合物、功能陶瓷材料,、生物陶瓷等新材料,,制訂了硬質(zhì)合金,、粉末冶金高溫合金,、稀貴金屬致密化處理的熱等靜壓生產(chǎn)工藝和技術(shù)標準。

1.3 快速凝固(Rapid Solidification,。RS)lJ快速凝固技術(shù)是通過將金屬和合金熔體快速冷卻凝固制備材料的一種方法,金屬和合金在快速凝固過程中,,其組織結(jié)構(gòu)和固溶能力發(fā)生很大變化�,?焖倌碳夹g(shù)是細化組織、消除偏析,、提高合金固溶度,及制取非晶態(tài)粉末材料,、微晶級和納米晶級合金材料的有效手段�,?焖倌汤鋮s速率的上限為10K/s或更高,,而對其下限目前尚無定論,,一般認為應(yīng)不低于1OK/s,,但也有人將冷卻速率為1O�,!�10。K/s的氣霧化和1O,。~10K/s的水霧化列入快速凝固范圍之內(nèi),。快速凝固制粉的方法包括:雙流霧化法(氣霧化,、超聲氣體霧化,、超高壓水霧化),,離心霧化法(旋轉(zhuǎn)電極,、旋轉(zhuǎn)盤,、旋轉(zhuǎn)杯),機械作用力霧化法(雙輥或三輥霧化,、電流體動力霧化DUWEZ槍法、多級霧化,、快速旋轉(zhuǎn)罩霧化),電火花刻蝕法,,以及等離子霧化,等等,。其中,旋轉(zhuǎn)盤法和電火花刻蝕法的冷卻速率為10K/s,,超聲氣體霧化、旋轉(zhuǎn)杯霧化的冷卻速率可超過10 K/s,,電流體動力霧化為10K/s,,DUWEZ槍法可達10。K/s,。早在二戰(zhàn)時期,德國便采用霧化制粉技術(shù)制取鐵粉,,以補充Hametag鐵粉供應(yīng)之不足,。1958年,蘇聯(lián)SALLIIV報道了他所發(fā)明的快速凝固裝置,,研究了二元合金的相互固溶度和亞穩(wěn)相形成等問題,。1960年,DUWEZP用液態(tài)噴霧淬火法首次獲得非晶態(tài)合金Au,。

Si。,。,。2O世紀5O年代初,,亞音速氣流霧化法得到普遍應(yīng)用。這是一種初級的快速凝固制粉法,,冷凝速率為1O,�,!�10。K/s,,但是以后逐步發(fā)展成為一種新型的快速凝固制粉方法,如可使熔體冷凝速率大于1OK/s的緊耦合氣體霧化法,。1976年,美國Pratt—Whitney飛機公司發(fā)明了旋轉(zhuǎn)盤霧化法,,冷卻速率為1O ~1OK/s,隨后投入工業(yè)生產(chǎn),,生產(chǎn)了200多種高溫合金粉末。超聲霧化法為瑞典人發(fā)明,,據(jù)1983年報道,美國麻省理工學(xué)院的GRANT HT對其作了改進,。該法冷卻速率達到1O ~10 K/s,所得粉末粒度范圍窄,,已用于工業(yè)生產(chǎn)低熔點合金,。高壓水霧化法冷凝速率為1O,。~10K/s,,主要用于制備合金鋼粉。前蘇聯(lián)建成了年產(chǎn)8 000t的世界上最大的高壓水霧化廠,。我國陳振華和黃培云等人提出了多級快冷裝置,,將雙流霧化與多次旋轉(zhuǎn)盤,、旋轉(zhuǎn)輥粉碎結(jié)合起來,。其冷凝速率為1O~10 K/s,粉末平均粒度為5 fm,、形狀為球形和類球形,生產(chǎn)效率2~5 kg續(xù)生產(chǎn),。如果將霧化列入快速凝固,則用霧化法制取鐵粉是其早期的研究成果,。而粉末冶金高速鋼、粉末冶金高溫合金,、粉末冶金高強度鋁合金是其2o世紀60~70年代快速凝固技術(shù)研究取得的3項重大果�,?焖倌虒Πl(fā)展鎳合金,、鈦合金,、鐵合金、銅合金和非晶態(tài)合金也作出了貢獻,。ANDERSONRE于1980年報道,在受力大小相同的情況下,,快速凝固RSP185合金的蠕變溫度比精密鑄造定向凝固加Hf的MAR—M200合金高83℃,;并能用其制造內(nèi)冷式渦輪葉片,。1980年,,GRANTNJ等報道,,快速凝固Cu—Ni—Ti合金的合金化元素分布均勻,內(nèi)氧化后的TiO,。彌散體含量高,合金長時間高溫(達1000℃)暴露仍具有很好的穩(wěn)定性,。1983年,CHAUDHRYAR報道,,加入Ti改進的316L不銹鋼,其TiC含量提高5倍,。據(jù)1983年SASTRYs ML等報道,快速凝固Ti-6A1-3Ni合金彈性模量達115 GPa,,抗拉強度達1 010MPa。前蘇聯(lián)將快速凝固作為一種制造高強度結(jié)構(gòu)材料的先進工藝來研究,,研究工作側(cè)重鎳基合金和鈦合金粉末以及鋼、鈷合金,、鋁合金及金屬間化合物粉末的制備。2o世紀8O年代初,,用快速凝固鎳基高溫合金粉制造飛機燃氣蝸輪發(fā)動機零件。1991年,,余揮等人報道,快速凝固T15高速鋼粉末組織中不存在萊氏體共晶,,與普通氫氣霧化相比,,其碳化物晶粒得到進一步細化,,晶粒尺寸平均0.11fm�,?焖倌谭ㄖ苽鋲K體材料的關(guān)鍵是保持其亞穩(wěn)結(jié)構(gòu)。致密化方法有:沖擊波固結(jié)法,、超高壓固結(jié)法、熱加工固結(jié)法(熱擠壓,、熱鍛,、熱等靜壓)及液相燒結(jié)法等�,?焖倌膛c噴射成形、低壓等離子沉積相結(jié)合,,是制取高性能塊體材料的可行途徑。

1.4 燃燒合成(Combustion Synthesis,。CS)~12-14]燃燒合成最初稱為自蔓燃高溫合成,興起于2O世紀6O年代,。其實,人們早就發(fā)現(xiàn)化學(xué)反應(yīng)的放熱現(xiàn)象和反應(yīng)過程的自蔓延特點,。如1825年發(fā)現(xiàn)非晶鋯在室溫下燃燒并生成氧化鋯,1865年發(fā)現(xiàn)鋁熱反應(yīng),,等等。但是,,直到2O世紀6O年代,才將燃燒合成發(fā)展成為一項制備材料的新技術(shù),。1967年,,前蘇聯(lián)科學(xué)院化學(xué)物理研究所BROVINSKAYA等發(fā)現(xiàn)鈦硼混合物自蔓燃燒合成現(xiàn)象,。6O年代末,發(fā)現(xiàn)許多金屬和非金屬難熔化合物的燃燒合成現(xiàn)象,,并將這種依靠自身反應(yīng)發(fā)熱來合成材料的技術(shù)稱為自蔓燃高溫合成。1972年,,自蔓燃高溫合成開始用于粉末的工業(yè)生產(chǎn),,前蘇聯(lián)化學(xué)物理研究所建造了年產(chǎn)難熔金屬粉末10~20t的實驗設(shè)備,。1975年開始研究把自蔓燃高溫合成與燒結(jié),、熱壓、熱擠,、軋制,、爆炸、堆焊和離心鑄造結(jié)合,,直接制造陶瓷、金屬陶瓷和復(fù)合管材等致密材料,。1976年,,前蘇聯(lián)開發(fā)出200多種自蔓燃高溫合成材料,。1979年,碳化鈦粉末和二硅化鉬加熱元件投入工業(yè)生產(chǎn),。此外,,這種合成技術(shù)還用來生產(chǎn)耐火材料,、形狀記憶合金、硬質(zhì)合金等多種材料,。1977年,Ju—GANsONE J獲得制造陶瓷內(nèi)襯復(fù)合鋼管的美國專利,。8O年代,,日本ODAwARA用鋁熱一離心法制造出長5.5 m、內(nèi)徑165mm的大尺寸陶瓷內(nèi)襯復(fù)合鋼管,,應(yīng)用于輸送鋁液和地下熱水。1996年,,前蘇聯(lián)建成年產(chǎn)量1 500t鐵氧體的燃燒合成連續(xù)生產(chǎn)線,。1987年,,前蘇聯(lián)建立了SHS研究中心— — 蘇聯(lián)科學(xué)院宏觀動力學(xué)研究所,由創(chuàng)始MERZHA—NOV AG任所長,。前蘇聯(lián)在自蔓燃高溫合成材料及其制造技術(shù)和應(yīng)用上取得了巨大成就,。2O世紀8O年代以后,自蔓燃高溫合成技術(shù)開始世界范圍的發(fā)展,。美、中,、日和歐洲將自蔓燃高溫合成與不同致密化技術(shù)結(jié)合,,開發(fā)了一系列材料反應(yīng)加工技術(shù),將材料合成與加工一步完成,,稱之為非常規(guī)自蔓燃高溫合成技術(shù),包括反應(yīng)球磨,、反應(yīng)燒結(jié)、反應(yīng)熱壓,、反應(yīng)熱等靜壓、反應(yīng)爆炸固結(jié),、反應(yīng)滲透、反應(yīng)涂層,、反應(yīng)焊接,、反應(yīng)熱噴涂、反應(yīng)冶金,、反應(yīng)鑄造、反應(yīng)熱擠,、反應(yīng)熱軋,、反應(yīng)鍛壓,,等等,。這些加工技術(shù)的點燃模式和燃燒波傳播模式都與前蘇聯(lián)發(fā)展的自蔓燃高溫合成有所不同,。隨著自蔓燃高溫合成內(nèi)涵的擴展,,許多學(xué)者認為“燃燒合成”比“自蔓燃高溫合成”更能反映過程的實質(zhì)。燃燒合成的反應(yīng)溫度高,,使雜質(zhì)充分揮發(fā),產(chǎn)品純度高,;反應(yīng)時間短,容易獲得微米級,、亞微米級甚至納米級粉末;致密化溫度低,,勿需高溫爐,節(jié)能,。燃燒合成以其工藝的特點而成為制備高性能,、特殊結(jié)構(gòu)產(chǎn)品的先進技術(shù)。例如,,反應(yīng)燒結(jié)、反應(yīng)熱壓和反應(yīng)熱等靜壓用于金屬間化合物的制備,,可克服粉末制備困難、成形性和燒結(jié)性差的缺點,;可制取具有梯度孔隙度和孔徑的過濾材料,;用燃燒合成法制取有機物,,具有節(jié)能、節(jié)省設(shè)備,、工序少,、污染小等優(yōu)點。燃燒合成產(chǎn)品已有:磨料,、高溫潤滑劑、二硅化鉬加熱體,、硬質(zhì)合金、形狀記憶合金,、難熔金屬碳化物、氮化物,、硼化物,、硅化物,、氧化物,、氫化物、金屬間化合物,、高溫結(jié)構(gòu)合金、復(fù)合材料,、梯度材料,、耐火材料,、鐵氧體、過濾材料,、納米材料、有機物及環(huán)保材料,,等等,。利用燃燒合成技術(shù)可實現(xiàn)不同材質(zhì)包括鋼,、高熔點金屬、石墨,、陶瓷的2個部件的自焊和互焊,以及金剛石與基座之間的焊接,。我國于2O世紀8O年代開始這項技術(shù)的研究,,現(xiàn)在研究單位已達2O多家,。9O年代中期,,開發(fā)了陶瓷內(nèi)襯復(fù)合鋼管和不銹鋼內(nèi)襯復(fù)合鋼管,并將陶瓷內(nèi)襯復(fù)合鋼管產(chǎn)業(yè)化,,產(chǎn)品用于輸送煤灰渣、礦粉和焦炭等,。9O年代末,研制出自蔓燃高溫快速加壓密實材料制備系統(tǒng)(SHS/QP),,實現(xiàn)材料合成與致密化一步完成。

1.5 噴射成形(SprayForming,。SF)Ds-2o]噴射成形或稱霧化沉積,,是制造金屬材料的一種新技術(shù),。噴射成形技術(shù)的創(chuàng)新在于,將液態(tài)金屬霧化(快速凝固)與霧化熔滴沉積(熔滴動態(tài)致密固化)結(jié)合,,在一步冶金操作中直接將液態(tài)金屬轉(zhuǎn)化為一定形狀的、具有快速凝固組織,、整體致密(相對密度可高達99.59/6~99.89/6)的高性能材料成形坯或半成形坯。噴射成形不但可明顯改善材料組織,,而且材料受污染少。噴射成形M2高速鋼,,其碳化物晶粒細小(2~3m)且分布均勻,熱處理性能好,,可磨削性比同類鑄錠鋼提高6O 9/6。噴射成形12 9/6 Cr不銹鋼鍛造制品,,與鑄鍛材料相比,,其伸長率由7 提高到19 ,,面縮率由17%提高到57,,并增強了材料的耐點蝕性。噴射成形軋輥的一次碳化物晶粒明顯細化且彌散均勻分布,,其壽命為鑄造軋輥的3~5O倍。采用噴射成形制造的青銅合金,,綜合性能好,,強度高,,耐摩擦,電導(dǎo)率高,冷熱加工性好,,冷變形后彈性模量低、流變性能高,,適合制造彈簧,。我國采用噴射成形Zn-27A1—1Cu合金制造滑動軸承,,其使用壽命比鑄造ZA27合金高1.5倍,,比巴氏合金高1.8倍。噴射成形技術(shù)最早見于1958年BRENNANJ用金屬噴射工藝生產(chǎn)半成品的美國專利,。然而,直到1968年才由英國Swansea大學(xué)SINGERT ARE提出噴射成形的概念,。其原理是將霧化的金屬液滴噴射在旋轉(zhuǎn)的載體上,形成沉積坯料,,隨后熱軋或冷軋成板材。1974年,,經(jīng)英國OspreyMetals公司進一步研究,,發(fā)展成稱為“Osprey Process”的噴射成形技術(shù),,用來制備棒坯和管坯。該公司成功實現(xiàn)了不銹鋼沉積預(yù)制坯鍛造,,取得2項專利,。2O世紀8O年代是噴射成形技術(shù)發(fā)展的重要階段,,出現(xiàn)了有明確應(yīng)用目的和具體產(chǎn)品對象的系統(tǒng)研究,,基本工藝進一步優(yōu)化,并逐步進入產(chǎn)業(yè)化階段,。1980年,英國Aurora鋼鐵公司發(fā)明“控制噴射成形法(CSD)”,可一次霧化生產(chǎn)2t工具鋼,。1985年后,美國麻省理工學(xué)院提出液相動態(tài)壓實法(LDC),,以高壓氣霧化或超聲氣霧化細小液滴噴射成形,,制取鋁,、鎂等輕金屬合金。許多公司認購了Osprey許可證,,建立生產(chǎn)棒,、盤、板,、管等合金型材的工廠。德國Mannesmann Demag公司建立了Osprey法鋼板實驗廠,,熔煉爐容量1t,鋼板最大尺寸為1.2 m×2.0 m,,厚5~10 ram。據(jù)1985年報道,,NSwC購買容量達5t的噴射成形設(shè)備,所制備的管坯直徑1m,、長6m。1987年,,瑞士Alusuisse—Lonza-Services公司的噴射成形工廠開業(yè),,生產(chǎn)尺寸為d 0.25m×1.0 m的鋁圓棒材。美國GeneralElectric公司購買Osprey專利,,用于生產(chǎn)鎳基高溫合金。噴射成形為高溫合金航空發(fā)動機零件成形提供了有效途徑,。8O年代后期,Howmet公司引進Osprey設(shè)備,,制造了多種不同型號發(fā)動機的環(huán)形件,,環(huán)形件最大尺寸d850 mm×500 mm,。90年代噴射沉積工業(yè)應(yīng)用進一步擴大。1991年,,瑞典Sandvik Steel公司率先應(yīng)用噴射成形技術(shù)生產(chǎn)不銹鋼管和復(fù)合鋼管,,熔煉爐容量1.2 t,,沉積速率8O~100 kg/min,沉積金屬收得率為8O~9O ,,管的尺寸為d 0.4 m×8m,。90年代進入工業(yè)規(guī)模的生產(chǎn)應(yīng)用階段。1991年,,德國Wieland公司和瑞士SwissMetall Boillat公司開始用噴射成形技術(shù)生產(chǎn)銅合金棒坯,其最大尺寸可達d 800 mm×2 000 ITlm,,壁厚25~50mm,主要用于制造彈簧,、焊接電極和高強度高導(dǎo)電性電觸頭,。1992年,,日本住友重工業(yè)公司噴射成形軋輥廠開始出售高鉻鑄鐵和高速鋼/碳鋼復(fù)合軋輥,。1994年,Osprey公司已經(jīng)授權(quán)25家公司或機構(gòu)生產(chǎn)噴射成形產(chǎn)品和設(shè)備,。1997年,丹麥SteelWorks開始生產(chǎn)D2粉末工具鋼和T15型高速鋼棒坯,,后者的尺寸為d400 mm×1 000 mm,,質(zhì)量1 t,,年產(chǎn)2 000t。1998年,,噴射成形國際公司采用Spraycast—X工藝制備航空發(fā)動機環(huán)形件半成品,設(shè)備容量2.7 t,,坯的質(zhì)量2.2t,直徑140 cm,,壁厚10 cm。OspreyMetals公司和Danspray公司采用雙霧化技術(shù),,其沉積速率比單霧化技術(shù)提高1倍,氮氣用量減少25 9/6,,產(chǎn)品直徑由d 200mm增加到400 mmj可在50 min內(nèi)噴射沉積出尺寸為d 400mm×2 400 mm,質(zhì)量2t的D2工具鋼坯料,。Os—preyMetals等公司擬建立連續(xù)噴射成形車間,,實現(xiàn)毛坯原位切割,,其年產(chǎn)能力將達到13萬t。90年代中了反應(yīng)噴射成形工藝,,可在復(fù)合材料中形成彌散物,如Cu/TiB 復(fù)合材料中的TiBz粒子,。噴射成形Al—Si系合金在汽車工業(yè)中的應(yīng)用是這項技術(shù)的突破性進展,因為高硅Al—Si合金是無法用熔煉法和常規(guī)粉末冶金法制取的,。1995年日本住友輕金屬公司開始生產(chǎn)過共晶A1-Si合金棒坯,棒坯尺寸達d250 mm×1 400 mm,,年產(chǎn)量1 000t,主要供給日本Mazda公司制造轎車發(fā)動機關(guān)鍵零件,,其中A1—17Si一6Fe-Cu—Mg合金擠壓材用于制造Miller循環(huán)發(fā)動機葉片。1997年德國PEAK公司開始批量生產(chǎn)過共晶Al—Si合金棒坯,,沉積速率15kg/min,,最大尺寸 (150~340 mm)x2 500 mm,,年產(chǎn)3 000t,;棒坯可加工成Benz汽車最新一代V8和V12發(fā)動機汽缸襯套,。工業(yè)實踐證實了噴射成形的技術(shù)經(jīng)濟價值,。噴射成形生產(chǎn)效率高,可達25~2O0kg/min,,產(chǎn)品質(zhì)量可達2 t以上。與鑄錠冶金工藝(IM)和粉末冶金工藝(PM)相比,,Osprey法制造不銹鋼管材的工序分別由IM工藝的17道和PM 工藝的12道減少到8道,生產(chǎn)成本比PM 降低409/6以上,。噴射成形技術(shù)通用性強,,靈活性大,,適合制造多種金屬材料和型材,為顆粒增強金屬基復(fù)合材料,、涂層材料和覆層雙性能材料提供了有效成形手段,并且可以生產(chǎn)盤,、柱,、管,、環(huán)、板,、帶等多種型材產(chǎn)品和半成品坯,。歐洲4家公司合作,,對噴射成形生產(chǎn)的質(zhì)量為1.2t的D2冷加工工具鋼(1.5C13CrlMo0.1V)鋼錠進行了評估,確認了其工業(yè)化生產(chǎn)的可行性,。我國對噴射成形的研究始于20世紀80年代末。研究項目中,,鋁合金占有較大比重,,此外還包括高溫合金,、復(fù)合材料高硅鋼片和軋輥等,。中國科學(xué)院金屬研究所建有超聲氣霧化液相動態(tài)壓實(USGA-LDC)試驗裝置,,1988年研制成功快速凝固AF10Pb一1Cu合金。北京航空材料研究所研制成功真空感應(yīng)熔煉多功能噴射成形裝置,,并用該裝置進行高溫合金噴射成形研究。中南大學(xué)于1990年開發(fā)了多層噴射成形工藝和設(shè)備,。據(jù)報道,,我國用噴射成形法制備的Pb—Al滑動軸承及復(fù)合減摩帶材,、冷軋軋輥等已開始進入商品化階段。

1.6 機械合金化(Mechanical Alloying,,MA)n卜9]機械合金化是一種用高能球磨法制取粉末新材料的技術(shù),可以合成常規(guī)方法難以合成的偏離平衡態(tài)的“不可能的”合金(Impossible Alloys),。一些形成熱為正的材料系,、在液相和固相都不互溶及熔點相差懸殊的合金材料,,可以通過機械合金化制取。機械合金化可以顯著提高固溶度,,例如,鋯在鋁中500℃的固溶度(平衡態(tài))只有0.5 9/5(質(zhì)量分數(shù)),,而通過機械合金化可達20.199/6,。概括起來,,機械合金化在科學(xué)技術(shù)上的價值,在于通過下述機理研制各種新型材料:

1)細化彌散相,;

2)細化顆粒或晶粒使其達到納米級,;

3)使有序金屬無序化,,轉(zhuǎn)變成非晶態(tài),;

4)增大固溶度,使在液態(tài)和固態(tài)均不互溶及熔點相差懸殊的金屬形成合金,;

5)在低溫下引發(fā)化學(xué)反應(yīng),。機械合金化技術(shù)起初是為制取氧化物彌散強化和y相沉淀硬化的鎳基高溫合金而開發(fā)的,,隨后發(fā)展成為生產(chǎn)各種彌散強化鎳基、鈷基,、鐵基、鈦基和鋁基粉末材料的系統(tǒng)方法,。1970年,,美國國際鎳公司BENJAMINJ S首先報道用機械合金化制造氧化物彌散強化鎳基合金(ODS),。所生產(chǎn)的MA754(Ni一20Cr-0.6YO。)是第一個機械合金化粉末產(chǎn)品,,用于制造F一18戰(zhàn)斗機等3種飛機燃氣蝸輪發(fā)動機的葉片,。1985年該公司銷售的棒材超過110t。這種合金由于高溫蠕變性能和斷裂性能好,、熔化溫度高以及耐環(huán)境性能好,而取代了原先使用的鑄造高溫合金,。后來,又開發(fā)了MA738,、MA760和MA6000系列商品,;并在此基礎(chǔ)上開發(fā)了鐵基合金材料,,如含有大量AI(4.5)的Fe-Cr-A1彌散強化合金MA956MA957,分別用作耐玻璃腐蝕材料和抗中子輻射的核燃料包殼材料,。以上鎳基和鐵基合金于加入氧化物彌散體和鈦、鋁,、鉻等活性合金元素,其綜合強度和耐腐蝕性能得到改善,。20世紀70年代初,開發(fā)了IN9021和IN905XL,,前者具有高應(yīng)變速率超塑性特性,。70年代開發(fā)的氧化彌散強化的鎳基,、鐵基、鋁基和鎂基材料,,在航空發(fā)動機,、輻射管、熱工部件,、熱加工工具、耐海水腐蝕部件和儲氫材料等方面得到應(yīng)用,。70年代末80年代初,機械合金化技術(shù)研究相繼取得許多重大突破,。1979年,WHITE用機械合金化制取超導(dǎo)材料Ni,。Sn,,發(fā)現(xiàn)球磨后的粉末經(jīng)擴散退火后轉(zhuǎn)化成非晶結(jié)構(gòu),。1983年,KOCH等采用機械合金化由Ni,、Nb的單質(zhì)混合粉直接制得Ni 。Nb,。非晶態(tài)和納米相合金。此后該方法被迅速移植于數(shù)十種合金系的制備,。機械合金化是制取高導(dǎo)電性、高強度銅合金的有效途徑,。1989年,MORRISM A等以納米晶Cu一5Cr合金粉末經(jīng)熱靜液擠壓固結(jié),,獲得晶粒尺寸為100~200 nm的合金材料,,其抗拉強度為800 1000MPa,,導(dǎo)電性為35 9/6~70IACS。1990年,,SCHLUP等報道了用機械合金化成功制取納米晶材料,。80年代另一重大發(fā)現(xiàn)是,,用這種方法可以超出相圖的約束,,制取多元素過飽和合金。90年代,,將機械合金化與某些高新技術(shù)結(jié)合,衍生出新的技術(shù),,如反應(yīng)球磨技術(shù)、MA-SHS技術(shù),。MCMORMIKPG等利用機械合金化將金屬氧化物還原成金屬,實現(xiàn)金屬的化學(xué)精煉,,尤其適用于Cu—Ti,、Zr,、Ta和稀土金屬的制備;他們還發(fā)現(xiàn)了機械合金化過程金屬一氧化物系,、Al—Ni系)中的SHS現(xiàn)象。常用機械合金化設(shè)備有攪拌式球磨機,、行星式球磨機、振動式球磨機等,。為了減少球磨過程中的污染,開發(fā)了許多新型球磨機,。HASEGAWAM等發(fā)明了摩擦法機械合金化設(shè)備,,用這種設(shè)備研究了Cu—Ti系機械合金化過程,,發(fā)現(xiàn)在轉(zhuǎn)速34 r/min、外力98 N條件下,,經(jīng)9h摩擦處理后,粉末基本轉(zhuǎn)變?yōu)榉蔷ЫY(jié)構(gòu),,且無污染,。TATSUHIKOA等開發(fā)了反復(fù)擠壓機械合金化裝置。SZYMANSKIK等開發(fā)了無摩擦機械研磨機,。澳大利亞科學(xué)儀器公司開發(fā)了Uni—Ball—Mill球磨機,其特點是以外加磁場控制球磨機內(nèi)磨球的運動,。可用機械合金化制取的材料有:彌散強化合金,、鋁合金、金屬基復(fù)合材料,、磁性材料,、儲氫材料,、金屬間化合物、形狀記憶合金,、非晶態(tài)材料,、納米粉末材料,,等等,。機械合金化技術(shù)與液態(tài)急冷法相比,,可以制取后者所不能得到的某些非晶態(tài)合金,如Fe—B,、Fe—Al、Cu—Ti,、Ni—Ti、Al—Ti,、Ti—Mn,、Zr—Ni,、Ti—Ni—Cu、Co—A1,、A1一Nb系合金;并更容易制取塊體非晶態(tài)合金材料,。

我國機械合金化尚處于研究階段,。據(jù)1996~1999年哈爾濱工業(yè)大學(xué)報道:機械合金化制取的納米晶Mg Ni和Mg—MgNi復(fù)合材料,,晶粒尺寸為1O~2Onm,具有很好的儲氫性能,;用機械合金化制備的Cu一5Cr合金兼有細晶強化、彌散強化和沉淀強化作用,,其晶粒尺寸為100~12Onm,,抗拉強度高達800~1 000 MPa,相對導(dǎo)電率達55 9/6~7O IACS,,而伸長率維持在5%左右。1997年,,上海材料研究所和上海交通大學(xué)報道了用機械合金化制取納米晶材料和亞穩(wěn)態(tài)合金材料的研究結(jié)果:Si,。N—Fe合金晶粒尺寸在5O nm以下;原位生成的Al—Al,。Ti復(fù)合材料在773 K溫度下,抗拉強度達78~ 86MPa,,硬度性能仍很穩(wěn)定,。同年,,浙江大學(xué)報道以機械合金化制備的非晶態(tài)Mg 。Ni ,。儲氫合金,其最大電化學(xué)容量達500mAh/g,,約為晶態(tài)合金的1O倍。1999年,,中南大學(xué)報道,用高能球磨法可合成90W一7Ni一3Fe納米晶復(fù)合粉末,,并生成超飽和固溶體和非晶結(jié)構(gòu),。

1.7 粉末注射成形(Powder InjectionMolding,,MIM)E30-36]粉末注射成形包括金屬注射成形(MIM)和陶瓷注射成形(CIM),起源于2O世紀2O年代后期,。二戰(zhàn)期間,氣相擴散濃縮鈾工藝所采用的鎳過濾管是用有機黏結(jié)劑成形的,。2O世紀4O年代,,用粉末注射成形制造了陶瓷火花塞。5O年代,,前蘇聯(lián)用石蠟作黏結(jié)劑成形了陶瓷制品。6O年代以前,,PIM技術(shù)主要用于陶瓷件成形。1978年,,美國RIVERSRD提出第一個金屬注射成形專利,。1979年,小WIECH等組建的Par—matech公司有2項粉末注射成形產(chǎn)品(噴氣式客機鎳螺紋密封環(huán),、液體推進火箭發(fā)動機鈮合金推進室和噴射器)獲得國際粉末冶金會議設(shè)計大獎,,引起工業(yè)界的注意,,并且導(dǎo)致金屬注射成形技術(shù)正式面世。1980年,,RAYMONDW提出第一個實用化金屬注射成形專利。超高壓水霧化和高壓惰性氣體霧化技術(shù),,為金屬注射成形解決了細粉供應(yīng)問題,,而粘結(jié)劑成分和脫脂工藝的改進顯著縮短了脫脂周期,。這樣,金屬注射成形技術(shù)競爭能力大大增強,,促使其在8O年代中期進入蓬勃發(fā)展時期,,并且,,通過成形高性能材料而進入制造技術(shù)的前沿領(lǐng)域。

1985年以后,,美國注射成形生產(chǎn)年增長率達30% ,。 1986年,,日本NipponSeison公司引進小WIECH工藝;據(jù)1988年報道,,該公司采用金屬粉末注射成形技術(shù)成功制備了質(zhì)量為2.5kg的渦輪盤和6.8kg合金件的大型零件。199O年,,以色列Metaior2000公司引進Parmatech技術(shù),建立了MIM生產(chǎn)線,。9O年代初期,,美國為推進這項技術(shù),將其列為對美國經(jīng)濟繁榮和國家持久安全至關(guān)重要的“國家關(guān)鍵技術(shù)”,,使美國注射成形產(chǎn)業(yè)在9O年代得到迅速展,。

德國BASF公司于9O年代初開發(fā)的Cata—mold催化脫脂技術(shù),,結(jié)合熱脫脂和溶劑脫脂的優(yōu)點,,大幅度縮短了脫脂時間,并減少了脫脂時零件的變形,,可以實現(xiàn)連續(xù)生產(chǎn)。9O年代末,,德國發(fā)明了微型注射成形技術(shù),可制造尺寸小至5O/*m的金屬零件(如齒輪,、渦輪)和質(zhì)量僅0.5mg的陶瓷件。同期英國Cranfild大學(xué)發(fā)明金屬共注射成形技術(shù),,將標準注射成形技術(shù)和層狀注射成形技術(shù)結(jié)合,,一步完成復(fù)雜形狀零部件的成形和表面處理,。1986年,世界粉末注射成形產(chǎn)品銷售額近1000萬美元,,1996年增至5億美元,1O年間增長1O倍,。2O世紀中后期,粉末注射成形產(chǎn)業(yè)總產(chǎn)值年增長率為22%,,并在粉末冶金中占有很大份額。1999年全球粉末注射成形總產(chǎn)值為1O億美元,,而傳統(tǒng)粉末冶金為15億美元,。1985年,有Parmatech等9家公司從事粉末注射成形生產(chǎn),。1997年全世界粉末注射成形生產(chǎn)廠有225家,,1999年達550家。美國是粉末注射成形產(chǎn)品主要生產(chǎn)國,,產(chǎn)量占全球總產(chǎn)量的5O9/6(歐洲占3O,,亞洲占2O%),,并制訂了粉末注射成形材料的MPIF35標準。我國于2O世紀8O年代開始進行粉末注射成形技術(shù)的開發(fā),,9O年代中期投入生產(chǎn),但規(guī)模不大,。金屬注射成形將塑料注射成形與粉末冶金工藝完美結(jié)合,特別適合制造用常規(guī)粉末冶金方法不能或難以成形的特殊形狀的零件,。其工藝特點是,,使加熱軟化的注射料在壓力下流動,均勻充填模腔各個部位,,將其形狀拷貝下來,從而獲得幾何形狀與模腔完全相同的坯件,。其優(yōu)勢在于能以低成本大批量生產(chǎn)復(fù)雜形狀,、高精度和高性能的零件。從選擇金屬成形工藝的2個主要決定因素即生產(chǎn)量和零件形狀復(fù)雜程度考慮,,金屬注射成形獨占鰲頭,優(yōu)于精密鑄造,、模鑄,、壓制燒結(jié)和切削加工,。當零件產(chǎn)量超過5000件時,金屬注射成形與其它工藝相比,,成本至少降低3O9/6,。金屬注射成形零件精度高,,是一種近終形和終形成形技術(shù)。在生產(chǎn)條件下零件尺寸精度達±0.5 ,,美國Thermal PrecisionTech—nology公司開發(fā)的“精密金屬注射成形”技術(shù)更是高達±0.1 9/6,。金屬注射成形特別適于制造小型零件,一般質(zhì)量在300g以下,,尺寸在12.7 mm以下;但已成功制造出質(zhì)量為2.5 kg的渦輪盤和6.8kg的合金件,。金屬注射成形采用的粉末原料,,其粒度在20 Fm以下,,活性大,可使燒結(jié)坯達到高密度(固相燒結(jié)的相對密度可達959/6以上),,且密度分布均勻,因而性能好且各部位一致,。適合金屬注射成形的材料多種多樣,現(xiàn)已生產(chǎn)的材料有:鐵,、合金鋼、不銹鋼,、工具鋼,、難熔金屬,、硬質(zhì)合金、鈷合金,、高溫合金,、磁性材料、低膨脹系數(shù)合金,、金屬間化合物、金屬陶瓷,,等等,。粉末注射成形技術(shù)的上述優(yōu)勢,,是其得以迅速發(fā)展的根本原因。產(chǎn)品已應(yīng)用于汽車、鐘表,、醫(yī)療器械、通用器械,、電動工具、五金,、工具,、計算機,、微電子、辦公機械,、紡織機械、食品機械,、飛機、火箭以及武器等領(lǐng)域,。

1 粉末冶金新工藝

1.1 粉末鍛造(Powder Forging,,PF}H20世紀60年代末出現(xiàn)的粉末鍛造,是對鐵基粉末冶金材料和零件制造技術(shù)的重大突破,。它將粉末冶金工藝與精密鍛造相結(jié)合,,使機械零件達到全致密和獲得高性能成為可能,,適合制造力學(xué)性能高的鐵基結(jié)構(gòu)零件,因而增加了粉末冶金機械零件的品種,,擴大了應(yīng)用領(lǐng)域。粉末鍛造過程中,,被加熱到鍛造溫度的粉末壓坯產(chǎn)生物質(zhì)流動,填充陰模模腔,,可成形具有較復(fù)雜形狀的零件。粉末鍛造產(chǎn)品密度可達到7.8 g/cm,。(相對密度99.69/6),,密度和組織分布均勻,,晶粒細小,,力學(xué)性能特別是動態(tài)力學(xué)性能好。例如,,粉末鍛造軸承外環(huán)的疲勞壽命是優(yōu)質(zhì)鍛鋼外環(huán)的3.5~4倍,且消除了常規(guī)鑄造材料的各向異性,。粉末鍛造產(chǎn)品尺寸精度高,質(zhì)量穩(wěn)定,,精加工量小。粉末鍛造工藝節(jié)材,、節(jié)能、工序少,、生產(chǎn)成本低,,例如,,汽車傳動定子凸輪成形工序由切削加工的7道減少到粉末鍛造的1道;與機械加工方法相比,,粉末鍛造軸承外環(huán)和錐形滾柱節(jié)約材料5O9/6;粉末鍛造機槍加速裝置零件成本降低5O 9/6以上,。粉末鍛造溫度比常規(guī)鍛造低100~200℃,可節(jié)能和延長模具壽命,。其生產(chǎn)過程容易實現(xiàn)自動化。粉末鍛造最初見于1941年,,當時以海綿鐵粉壓坯通過熱鍛制成高射炮的彈藥供給棘爪,,其密度為7.8

g/cm,。。但此后2O年間,,這項技術(shù)無甚進展,。直到1968年,美國GM汽車公司研制成功粉末鍛造后橋差速器齒輪,,并于1970年與Cincinnati公司合作建立世界上第一條粉末鍛造自動生產(chǎn)線,,粉末鍛造才重新興起,。但是,,在從實驗室轉(zhuǎn)向工業(yè)生產(chǎn)時,由于受粉末質(zhì)量,、模具壽命、缺乏專用設(shè)備等條件的制約,,以及主機廠對粉末鍛造零件能否承受繁重負荷懷有疑慮,,延緩了粉末鍛造的發(fā)展。至8O年代中期,,全球汽車工業(yè)的高速發(fā)展為粉末熱鍛技術(shù)提供了機遇,而且上述問題也逐一得到解決,,才使粉末鍛造零件生產(chǎn)規(guī)模明顯擴大,。Cincin—nati公司至1985年共生產(chǎn)定子凸輪2000萬件以上。盡管此零件表面要承受高頻應(yīng)力載荷,,但使用中從未有過事故,。1981年,,日本豐田汽車公司全自動粉末鍛造生產(chǎn)線投產(chǎn),,生產(chǎn)連桿和離合器外圈,,連桿月生產(chǎn)能力14萬件,。至1992年,年生產(chǎn)連桿250萬件,,并在當時先進車型Lexus上大量裝車使用。1986年,,美國Ford公司開始生產(chǎn)粉末鍛造連桿,,供2種車型的1.9L四缸發(fā)動機使用,以后陸續(xù)擴大到其他型號的發(fā)動機,。至1991年,,該公司采用的粉末鍛造連桿不少于1 000萬件,耗用鐵粉1 000t以上,。據(jù)1990年報道,美國Ceracon公司制造的粉末鍛造4601鋼下孔鉆頭(用于鉆井氣動機構(gòu)),,重22.6 kg。德國Krebsoge公司于1992年建立了全自動粉末鍛造生產(chǎn)線,,連桿的生產(chǎn)率為5s/件,,當年粉末鍛造連桿的使用量達到65萬件。該公司采用粉末鍛造連桿“斷開工藝”,可減少切削加工工序,,降低生產(chǎn)成本,,提高連桿負載能力。Kreb—soge公司開發(fā)的Fe—Mo合金鋼,是較為理想的粉末鍛造材料,。其合金元素含量低(合金中Mo的質(zhì)量分數(shù)為0.859/6~1.05 9/6),降低了原料成本,,而材料性能很好,熱處理態(tài)極限拉伸強度達1 600MPa,,伸長率接近1O。粉末鍛造主要用于生產(chǎn)汽車零件,,如:發(fā)動機連桿,、變速器凸輪,、軸承圈、同步器齒環(huán),、發(fā)動機閥座、離合器轂,、鏈鋸鏈輪,、棘輪,、手動扳手,以及各種齒輪,,等等,。汽車連桿是發(fā)動機中承受強烈沖擊和高動態(tài)應(yīng)力的典型零件,粉末鍛造連桿可靠性高,已在大量使用中得到證明,。粉末鍛造技術(shù)由于其產(chǎn)品性能和經(jīng)濟上的優(yōu)勢,,發(fā)展前景令人樂觀。

1976年,,中國科學(xué)院金屬研究所與沈陽汽車齒輪廠合作,,用Fe-Mo共還原粉末研制成粉末鍛造汽車行星齒輪,,并投入生產(chǎn),。1977年,中南工業(yè)大學(xué)與益陽粉末冶金研究所合作,,用霧化Cu—Mo低合金鋼粉制成拖拉機傳動齒輪,并投入生產(chǎn),。同年,,武漢鋼鐵公司粉末冶金廠與武漢工學(xué)院用粉末鍛造制成25kg的大型傘齒輪。1979年,,益陽粉末冶金研究所建成拖拉機粉末鍛造密封環(huán)生產(chǎn)線。

1.2 熱等靜壓(Hot Isostatic Press,。HIP)E]熱等靜壓是在冷等靜壓(CIP)基礎(chǔ)上發(fā)展起來的,。冷等靜壓又稱液靜壓或水靜壓,出現(xiàn)較早,。1913年,MADDEN獲冷等靜壓技術(shù)的專利,。1936年,,美國應(yīng)用冷等靜壓技術(shù)制造鎢鉬條材,,1942年用于制造鎢鉬管材,。此后不久,德國應(yīng)用冷等靜壓技術(shù)制造大型鎢制品,。1935年以后陶瓷工業(yè)在廣泛應(yīng)用冷等靜壓技術(shù)生產(chǎn)火花塞的瓷絕緣子和壓電陶瓷等特殊陶瓷制品。前西德在2O世紀7O年代用冷等靜壓制造出d300 mm×1 400mm,、質(zhì)量為140kg的異形不銹鋼過濾器,以及超大型絕緣電瓷,。冷等靜壓能夠成形凹形,、空心和長細比大等復(fù)雜形狀坯件,坯件密度均勻,,強度較高,在粉末冶金成形工藝中占有重要地位,。我國在2O世紀5O年代末建立了冷等靜壓實驗裝置。如果說冷等靜壓是粉末成形的一種特殊方法,,那么,熱等靜壓技術(shù)則在開發(fā)新材料和改進現(xiàn)有材料方面大顯神威,。已用熱等靜壓制造和處理的材料有:工具鋼,、高溫合金,、硬質(zhì)合金,、稀土永磁、彌散強化和纖維強化鋁合金、鈦合金,、鈹、難熔金屬,、復(fù)合材料,,等等,。此外,熱等靜壓技術(shù)還用來消除鑄錠內(nèi)部缺陷和修復(fù)貴重部件,。熱等靜壓技術(shù)始于1955年,美國BatteleColumbus實驗室的DAYTONR等4名科學(xué)家,,為了解決核燃料元件制造中鋯包覆鋯鈾合金的問題,提出了“氣壓連接”的設(shè)想,,建立了第一臺實驗室用熱等靜壓機。其壓力缸以304不銹鋼鍛成,,以氦為工作介質(zhì),樣件置于缸體容器中,,施加的等靜壓力使包套與芯棒緊密接觸,在840~900℃保溫24~36h,,通過擴散使界面連接。至1960年該所采用氣壓連接技術(shù)成功制造了350根核燃料元件,。

2O世紀6O年代,熱等靜壓技術(shù)應(yīng)用領(lǐng)域擴大,,向高材料制備和加工的方向發(fā)展,并逐漸進入工業(yè)化生產(chǎn),。1965年,美國Kennametal公司與Battelle研究所合作,,對硬質(zhì)合金件進行致密化處理,。1967年建立年產(chǎn)50t硬質(zhì)合金的熱等靜壓生產(chǎn)線,,所生產(chǎn)的硬質(zhì)合金品種約占公司全部品種的一半,產(chǎn)品強度和使用壽命大幅度提高,,還生產(chǎn)了許多用常規(guī)工藝難以制造的制品,。1969年,瑞典ASEA公司建立了第一臺預(yù)應(yīng)力鋼絲纏繞結(jié)構(gòu)的Quintus冷熱等靜壓設(shè)備,,成為以后等靜壓設(shè)備的主要結(jié)構(gòu)形式。2O世紀6O年代末7O年代初,,美國坩鍋公司和瑞典通用電氣公司采用熱等靜壓技術(shù)生產(chǎn)粉末高速鋼,消除了合金元素的偏析,,大幅度提高了合金元素的含量,。7O年代,,熱等靜壓技術(shù)被用于制造粉末冶金高溫合金渦輪盤和粉末冶金鈦合金結(jié)構(gòu)件。俄羅斯采用熱等靜壓技術(shù)制備了尺寸為90cm×115 cm,,質(zhì)量為300 kg的高溫合金件,其強度達1 600 MPa,。

1978年,日本住友特殊金屬公司采用熱等靜壓技術(shù)生產(chǎn)鐵氧體,,獲得高密度,、細晶粒Mn—Zn鐵氧體,,將維氏硬度和抗彎強度都提高了15 。將熱等靜壓與快速凝固,、機械合金化,、燃燒合成等新技術(shù)結(jié)合,是制取粉末冶金新材料的有效途徑,。據(jù)1999年北京國際熱等靜壓會議報道,美,、俄對機械合金化Ti一47.5Al一3Cr納米粉進行熱等靜壓,所獲材料保持納米晶粒,,具有超塑性。日本將熱等靜壓與燃燒合成相結(jié)合,,制取了致密梯度材料和陶瓷材料。熱等靜壓技術(shù)發(fā)展很快,。1976年,,全世界擁有熱等靜壓設(shè)備99臺,,1980年為188臺,1988年猛增到800臺,。隨著熱等靜壓技術(shù)應(yīng)用范圍不斷擴大,,對其產(chǎn)品質(zhì)量和經(jīng)濟效益提出了更高要求,,促使一些大型化設(shè)備相繼建成并投入使用,。瑞典ABB公司制造的大型熱等靜壓機的工作室尺寸為d1 600 mm×2 500 mm、最高工作壓力105 MPa,、最高工作溫度1 260℃ ,。

我國熱等靜壓技術(shù)的開發(fā)始于2O世紀6O年代。1966年,,中國科學(xué)院金屬研究所首次采用螺旋式熱等靜壓機制備稀有金屬材料和連接核材料。1979年,,第一臺預(yù)應(yīng)力鋼絲纏繞式熱等靜壓設(shè)備在冶金部鋼鐵研究總院投產(chǎn),,有效缸體尺寸d270mmX 700mm,。1990年,,由川西機器廠與冶金部鋼鐵研究總院聯(lián)合設(shè)計、川西機器廠制造的“雙2000”小型熱等靜壓機面市,,該機工作壓力200MPa,工作溫度2 000℃ ,。同期,鋼鐵研究總院首次出El熱等靜壓機,,其熱區(qū)工作尺寸為d 450 mm×1000mm。1988年全國擁有熱等靜壓設(shè)備25臺,,1998年達63臺。我國對熱等靜壓技術(shù)在粉末固結(jié),、擴散連接、燒結(jié)制品和鑄件致密化等方面的應(yīng)用進行了研究,,研制了高性能結(jié)構(gòu)材料,、復(fù)合材料,、高溫超導(dǎo)材料,、金屬間化合物、功能陶瓷材料,、生物陶瓷等新材料,,制訂了硬質(zhì)合金,、粉末冶金高溫合金,、稀貴金屬致密化處理的熱等靜壓生產(chǎn)工藝和技術(shù)標準。

1.3 快速凝固(Rapid Solidification,。RS)lJ快速凝固技術(shù)是通過將金屬和合金熔體快速冷卻凝固制備材料的一種方法,金屬和合金在快速凝固過程中,,其組織結(jié)構(gòu)和固溶能力發(fā)生很大變化�,?焖倌碳夹g(shù)是細化組織、消除偏析,、提高合金固溶度,及制取非晶態(tài)粉末材料,、微晶級和納米晶級合金材料的有效手段�,?焖倌汤鋮s速率的上限為10K/s或更高,,而對其下限目前尚無定論,,一般認為應(yīng)不低于1OK/s,,但也有人將冷卻速率為1O�,!�10。K/s的氣霧化和1O,。~10K/s的水霧化列入快速凝固范圍之內(nèi),。快速凝固制粉的方法包括:雙流霧化法(氣霧化,、超聲氣體霧化,、超高壓水霧化),,離心霧化法(旋轉(zhuǎn)電極,、旋轉(zhuǎn)盤,、旋轉(zhuǎn)杯),機械作用力霧化法(雙輥或三輥霧化,、電流體動力霧化DUWEZ槍法、多級霧化,、快速旋轉(zhuǎn)罩霧化),電火花刻蝕法,,以及等離子霧化,等等,。其中,旋轉(zhuǎn)盤法和電火花刻蝕法的冷卻速率為10K/s,,超聲氣體霧化、旋轉(zhuǎn)杯霧化的冷卻速率可超過10 K/s,,電流體動力霧化為10K/s,,DUWEZ槍法可達10。K/s,。早在二戰(zhàn)時期,德國便采用霧化制粉技術(shù)制取鐵粉,,以補充Hametag鐵粉供應(yīng)之不足,。1958年,蘇聯(lián)SALLIIV報道了他所發(fā)明的快速凝固裝置,,研究了二元合金的相互固溶度和亞穩(wěn)相形成等問題,。1960年,DUWEZP用液態(tài)噴霧淬火法首次獲得非晶態(tài)合金Au,。

Si。,。,。2O世紀5O年代初,,亞音速氣流霧化法得到普遍應(yīng)用。這是一種初級的快速凝固制粉法,,冷凝速率為1O,�,!�10。K/s,,但是以后逐步發(fā)展成為一種新型的快速凝固制粉方法,如可使熔體冷凝速率大于1OK/s的緊耦合氣體霧化法,。1976年,美國Pratt—Whitney飛機公司發(fā)明了旋轉(zhuǎn)盤霧化法,,冷卻速率為1O ~1OK/s,隨后投入工業(yè)生產(chǎn),,生產(chǎn)了200多種高溫合金粉末。超聲霧化法為瑞典人發(fā)明,,據(jù)1983年報道,美國麻省理工學(xué)院的GRANT HT對其作了改進,。該法冷卻速率達到1O ~10 K/s,所得粉末粒度范圍窄,,已用于工業(yè)生產(chǎn)低熔點合金,。高壓水霧化法冷凝速率為1O,。~10K/s,,主要用于制備合金鋼粉。前蘇聯(lián)建成了年產(chǎn)8 000t的世界上最大的高壓水霧化廠,。我國陳振華和黃培云等人提出了多級快冷裝置,,將雙流霧化與多次旋轉(zhuǎn)盤,、旋轉(zhuǎn)輥粉碎結(jié)合起來,。其冷凝速率為1O~10 K/s,粉末平均粒度為5 fm,、形狀為球形和類球形,生產(chǎn)效率2~5 kg續(xù)生產(chǎn),。如果將霧化列入快速凝固,則用霧化法制取鐵粉是其早期的研究成果,。而粉末冶金高速鋼、粉末冶金高溫合金,、粉末冶金高強度鋁合金是其2o世紀60~70年代快速凝固技術(shù)研究取得的3項重大果�,?焖倌虒Πl(fā)展鎳合金,、鈦合金,、鐵合金、銅合金和非晶態(tài)合金也作出了貢獻,。ANDERSONRE于1980年報道,在受力大小相同的情況下,,快速凝固RSP185合金的蠕變溫度比精密鑄造定向凝固加Hf的MAR—M200合金高83℃,;并能用其制造內(nèi)冷式渦輪葉片,。1980年,,GRANTNJ等報道,,快速凝固Cu—Ni—Ti合金的合金化元素分布均勻,內(nèi)氧化后的TiO,。彌散體含量高,合金長時間高溫(達1000℃)暴露仍具有很好的穩(wěn)定性,。1983年,CHAUDHRYAR報道,,加入Ti改進的316L不銹鋼,其TiC含量提高5倍,。據(jù)1983年SASTRYs ML等報道,快速凝固Ti-6A1-3Ni合金彈性模量達115 GPa,,抗拉強度達1 010MPa。前蘇聯(lián)將快速凝固作為一種制造高強度結(jié)構(gòu)材料的先進工藝來研究,,研究工作側(cè)重鎳基合金和鈦合金粉末以及鋼、鈷合金,、鋁合金及金屬間化合物粉末的制備。2o世紀8O年代初,,用快速凝固鎳基高溫合金粉制造飛機燃氣蝸輪發(fā)動機零件。1991年,,余揮等人報道,快速凝固T15高速鋼粉末組織中不存在萊氏體共晶,,與普通氫氣霧化相比,,其碳化物晶粒得到進一步細化,,晶粒尺寸平均0.11fm�,?焖倌谭ㄖ苽鋲K體材料的關(guān)鍵是保持其亞穩(wěn)結(jié)構(gòu)。致密化方法有:沖擊波固結(jié)法,、超高壓固結(jié)法、熱加工固結(jié)法(熱擠壓,、熱鍛,、熱等靜壓)及液相燒結(jié)法等�,?焖倌膛c噴射成形、低壓等離子沉積相結(jié)合,,是制取高性能塊體材料的可行途徑。

1.4 燃燒合成(Combustion Synthesis,。CS)~12-14]燃燒合成最初稱為自蔓燃高溫合成,興起于2O世紀6O年代,。其實,人們早就發(fā)現(xiàn)化學(xué)反應(yīng)的放熱現(xiàn)象和反應(yīng)過程的自蔓延特點,。如1825年發(fā)現(xiàn)非晶鋯在室溫下燃燒并生成氧化鋯,1865年發(fā)現(xiàn)鋁熱反應(yīng),,等等。但是,,直到2O世紀6O年代,才將燃燒合成發(fā)展成為一項制備材料的新技術(shù),。1967年,,前蘇聯(lián)科學(xué)院化學(xué)物理研究所BROVINSKAYA等發(fā)現(xiàn)鈦硼混合物自蔓燃燒合成現(xiàn)象,。6O年代末,發(fā)現(xiàn)許多金屬和非金屬難熔化合物的燃燒合成現(xiàn)象,,并將這種依靠自身反應(yīng)發(fā)熱來合成材料的技術(shù)稱為自蔓燃高溫合成。1972年,,自蔓燃高溫合成開始用于粉末的工業(yè)生產(chǎn),,前蘇聯(lián)化學(xué)物理研究所建造了年產(chǎn)難熔金屬粉末10~20t的實驗設(shè)備,。1975年開始研究把自蔓燃高溫合成與燒結(jié),、熱壓、熱擠,、軋制,、爆炸、堆焊和離心鑄造結(jié)合,,直接制造陶瓷、金屬陶瓷和復(fù)合管材等致密材料,。1976年,,前蘇聯(lián)開發(fā)出200多種自蔓燃高溫合成材料,。1979年,碳化鈦粉末和二硅化鉬加熱元件投入工業(yè)生產(chǎn),。此外,,這種合成技術(shù)還用來生產(chǎn)耐火材料,、形狀記憶合金、硬質(zhì)合金等多種材料,。1977年,Ju—GANsONE J獲得制造陶瓷內(nèi)襯復(fù)合鋼管的美國專利,。8O年代,,日本ODAwARA用鋁熱一離心法制造出長5.5 m、內(nèi)徑165mm的大尺寸陶瓷內(nèi)襯復(fù)合鋼管,,應(yīng)用于輸送鋁液和地下熱水。1996年,,前蘇聯(lián)建成年產(chǎn)量1 500t鐵氧體的燃燒合成連續(xù)生產(chǎn)線,。1987年,,前蘇聯(lián)建立了SHS研究中心— — 蘇聯(lián)科學(xué)院宏觀動力學(xué)研究所,由創(chuàng)始MERZHA—NOV AG任所長,。前蘇聯(lián)在自蔓燃高溫合成材料及其制造技術(shù)和應(yīng)用上取得了巨大成就,。2O世紀8O年代以后,自蔓燃高溫合成技術(shù)開始世界范圍的發(fā)展,。美、中,、日和歐洲將自蔓燃高溫合成與不同致密化技術(shù)結(jié)合,,開發(fā)了一系列材料反應(yīng)加工技術(shù),將材料合成與加工一步完成,,稱之為非常規(guī)自蔓燃高溫合成技術(shù),包括反應(yīng)球磨,、反應(yīng)燒結(jié)、反應(yīng)熱壓,、反應(yīng)熱等靜壓、反應(yīng)爆炸固結(jié),、反應(yīng)滲透、反應(yīng)涂層,、反應(yīng)焊接,、反應(yīng)熱噴涂、反應(yīng)冶金,、反應(yīng)鑄造、反應(yīng)熱擠,、反應(yīng)熱軋,、反應(yīng)鍛壓,,等等,。這些加工技術(shù)的點燃模式和燃燒波傳播模式都與前蘇聯(lián)發(fā)展的自蔓燃高溫合成有所不同,。隨著自蔓燃高溫合成內(nèi)涵的擴展,,許多學(xué)者認為“燃燒合成”比“自蔓燃高溫合成”更能反映過程的實質(zhì)。燃燒合成的反應(yīng)溫度高,,使雜質(zhì)充分揮發(fā),產(chǎn)品純度高,;反應(yīng)時間短,容易獲得微米級,、亞微米級甚至納米級粉末;致密化溫度低,,勿需高溫爐,節(jié)能,。燃燒合成以其工藝的特點而成為制備高性能,、特殊結(jié)構(gòu)產(chǎn)品的先進技術(shù)。例如,,反應(yīng)燒結(jié)、反應(yīng)熱壓和反應(yīng)熱等靜壓用于金屬間化合物的制備,,可克服粉末制備困難、成形性和燒結(jié)性差的缺點,;可制取具有梯度孔隙度和孔徑的過濾材料,;用燃燒合成法制取有機物,,具有節(jié)能、節(jié)省設(shè)備,、工序少,、污染小等優(yōu)點。燃燒合成產(chǎn)品已有:磨料,、高溫潤滑劑、二硅化鉬加熱體,、硬質(zhì)合金、形狀記憶合金,、難熔金屬碳化物、氮化物,、硼化物,、硅化物,、氧化物,、氫化物、金屬間化合物,、高溫結(jié)構(gòu)合金、復(fù)合材料,、梯度材料,、耐火材料,、鐵氧體、過濾材料,、納米材料、有機物及環(huán)保材料,,等等,。利用燃燒合成技術(shù)可實現(xiàn)不同材質(zhì)包括鋼,、高熔點金屬、石墨,、陶瓷的2個部件的自焊和互焊,以及金剛石與基座之間的焊接,。我國于2O世紀8O年代開始這項技術(shù)的研究,,現(xiàn)在研究單位已達2O多家,。9O年代中期,,開發(fā)了陶瓷內(nèi)襯復(fù)合鋼管和不銹鋼內(nèi)襯復(fù)合鋼管,并將陶瓷內(nèi)襯復(fù)合鋼管產(chǎn)業(yè)化,,產(chǎn)品用于輸送煤灰渣、礦粉和焦炭等,。9O年代末,研制出自蔓燃高溫快速加壓密實材料制備系統(tǒng)(SHS/QP),,實現(xiàn)材料合成與致密化一步完成。

1.5 噴射成形(SprayForming,。SF)Ds-2o]噴射成形或稱霧化沉積,,是制造金屬材料的一種新技術(shù),。噴射成形技術(shù)的創(chuàng)新在于,將液態(tài)金屬霧化(快速凝固)與霧化熔滴沉積(熔滴動態(tài)致密固化)結(jié)合,,在一步冶金操作中直接將液態(tài)金屬轉(zhuǎn)化為一定形狀的、具有快速凝固組織,、整體致密(相對密度可高達99.59/6~99.89/6)的高性能材料成形坯或半成形坯。噴射成形不但可明顯改善材料組織,,而且材料受污染少。噴射成形M2高速鋼,,其碳化物晶粒細小(2~3m)且分布均勻,熱處理性能好,,可磨削性比同類鑄錠鋼提高6O 9/6。噴射成形12 9/6 Cr不銹鋼鍛造制品,,與鑄鍛材料相比,,其伸長率由7 提高到19 ,,面縮率由17%提高到57,,并增強了材料的耐點蝕性。噴射成形軋輥的一次碳化物晶粒明顯細化且彌散均勻分布,,其壽命為鑄造軋輥的3~5O倍。采用噴射成形制造的青銅合金,,綜合性能好,,強度高,,耐摩擦,電導(dǎo)率高,冷熱加工性好,,冷變形后彈性模量低、流變性能高,,適合制造彈簧,。我國采用噴射成形Zn-27A1—1Cu合金制造滑動軸承,,其使用壽命比鑄造ZA27合金高1.5倍,,比巴氏合金高1.8倍。噴射成形技術(shù)最早見于1958年BRENNANJ用金屬噴射工藝生產(chǎn)半成品的美國專利,。然而,直到1968年才由英國Swansea大學(xué)SINGERT ARE提出噴射成形的概念,。其原理是將霧化的金屬液滴噴射在旋轉(zhuǎn)的載體上,形成沉積坯料,,隨后熱軋或冷軋成板材。1974年,,經(jīng)英國OspreyMetals公司進一步研究,,發(fā)展成稱為“Osprey Process”的噴射成形技術(shù),,用來制備棒坯和管坯。該公司成功實現(xiàn)了不銹鋼沉積預(yù)制坯鍛造,,取得2項專利,。2O世紀8O年代是噴射成形技術(shù)發(fā)展的重要階段,,出現(xiàn)了有明確應(yīng)用目的和具體產(chǎn)品對象的系統(tǒng)研究,,基本工藝進一步優(yōu)化,并逐步進入產(chǎn)業(yè)化階段,。1980年,英國Aurora鋼鐵公司發(fā)明“控制噴射成形法(CSD)”,可一次霧化生產(chǎn)2t工具鋼,。1985年后,美國麻省理工學(xué)院提出液相動態(tài)壓實法(LDC),,以高壓氣霧化或超聲氣霧化細小液滴噴射成形,,制取鋁,、鎂等輕金屬合金。許多公司認購了Osprey許可證,,建立生產(chǎn)棒,、盤、板,、管等合金型材的工廠。德國Mannesmann Demag公司建立了Osprey法鋼板實驗廠,,熔煉爐容量1t,鋼板最大尺寸為1.2 m×2.0 m,,厚5~10 ram。據(jù)1985年報道,,NSwC購買容量達5t的噴射成形設(shè)備,所制備的管坯直徑1m,、長6m。1987年,,瑞士Alusuisse—Lonza-Services公司的噴射成形工廠開業(yè),,生產(chǎn)尺寸為d 0.25m×1.0 m的鋁圓棒材。美國GeneralElectric公司購買Osprey專利,,用于生產(chǎn)鎳基高溫合金。噴射成形為高溫合金航空發(fā)動機零件成形提供了有效途徑,。8O年代后期,Howmet公司引進Osprey設(shè)備,,制造了多種不同型號發(fā)動機的環(huán)形件,,環(huán)形件最大尺寸d850 mm×500 mm,。90年代噴射沉積工業(yè)應(yīng)用進一步擴大。1991年,,瑞典Sandvik Steel公司率先應(yīng)用噴射成形技術(shù)生產(chǎn)不銹鋼管和復(fù)合鋼管,,熔煉爐容量1.2 t,,沉積速率8O~100 kg/min,沉積金屬收得率為8O~9O ,,管的尺寸為d 0.4 m×8m,。90年代進入工業(yè)規(guī)模的生產(chǎn)應(yīng)用階段。1991年,,德國Wieland公司和瑞士SwissMetall Boillat公司開始用噴射成形技術(shù)生產(chǎn)銅合金棒坯,其最大尺寸可達d 800 mm×2 000 ITlm,,壁厚25~50mm,主要用于制造彈簧,、焊接電極和高強度高導(dǎo)電性電觸頭,。1992年,,日本住友重工業(yè)公司噴射成形軋輥廠開始出售高鉻鑄鐵和高速鋼/碳鋼復(fù)合軋輥,。1994年,Osprey公司已經(jīng)授權(quán)25家公司或機構(gòu)生產(chǎn)噴射成形產(chǎn)品和設(shè)備,。1997年,丹麥SteelWorks開始生產(chǎn)D2粉末工具鋼和T15型高速鋼棒坯,,后者的尺寸為d400 mm×1 000 mm,,質(zhì)量1 t,,年產(chǎn)2 000t。1998年,,噴射成形國際公司采用Spraycast—X工藝制備航空發(fā)動機環(huán)形件半成品,設(shè)備容量2.7 t,,坯的質(zhì)量2.2t,直徑140 cm,,壁厚10 cm。OspreyMetals公司和Danspray公司采用雙霧化技術(shù),,其沉積速率比單霧化技術(shù)提高1倍,氮氣用量減少25 9/6,,產(chǎn)品直徑由d 200mm增加到400 mmj可在50 min內(nèi)噴射沉積出尺寸為d 400mm×2 400 mm,質(zhì)量2t的D2工具鋼坯料,。Os—preyMetals等公司擬建立連續(xù)噴射成形車間,,實現(xiàn)毛坯原位切割,,其年產(chǎn)能力將達到13萬t。90年代中了反應(yīng)噴射成形工藝,,可在復(fù)合材料中形成彌散物,如Cu/TiB 復(fù)合材料中的TiBz粒子,。噴射成形Al—Si系合金在汽車工業(yè)中的應(yīng)用是這項技術(shù)的突破性進展,因為高硅Al—Si合金是無法用熔煉法和常規(guī)粉末冶金法制取的,。1995年日本住友輕金屬公司開始生產(chǎn)過共晶A1-Si合金棒坯,棒坯尺寸達d250 mm×1 400 mm,,年產(chǎn)量1 000t,主要供給日本Mazda公司制造轎車發(fā)動機關(guān)鍵零件,,其中A1—17Si一6Fe-Cu—Mg合金擠壓材用于制造Miller循環(huán)發(fā)動機葉片。1997年德國PEAK公司開始批量生產(chǎn)過共晶Al—Si合金棒坯,,沉積速率15kg/min,,最大尺寸 (150~340 mm)x2 500 mm,,年產(chǎn)3 000t,;棒坯可加工成Benz汽車最新一代V8和V12發(fā)動機汽缸襯套,。工業(yè)實踐證實了噴射成形的技術(shù)經(jīng)濟價值,。噴射成形生產(chǎn)效率高,可達25~2O0kg/min,,產(chǎn)品質(zhì)量可達2 t以上。與鑄錠冶金工藝(IM)和粉末冶金工藝(PM)相比,,Osprey法制造不銹鋼管材的工序分別由IM工藝的17道和PM 工藝的12道減少到8道,生產(chǎn)成本比PM 降低409/6以上,。噴射成形技術(shù)通用性強,,靈活性大,,適合制造多種金屬材料和型材,為顆粒增強金屬基復(fù)合材料,、涂層材料和覆層雙性能材料提供了有效成形手段,并且可以生產(chǎn)盤,、柱,、管,、環(huán)、板,、帶等多種型材產(chǎn)品和半成品坯,。歐洲4家公司合作,,對噴射成形生產(chǎn)的質(zhì)量為1.2t的D2冷加工工具鋼(1.5C13CrlMo0.1V)鋼錠進行了評估,確認了其工業(yè)化生產(chǎn)的可行性,。我國對噴射成形的研究始于20世紀80年代末。研究項目中,,鋁合金占有較大比重,,此外還包括高溫合金,、復(fù)合材料高硅鋼片和軋輥等,。中國科學(xué)院金屬研究所建有超聲氣霧化液相動態(tài)壓實(USGA-LDC)試驗裝置,,1988年研制成功快速凝固AF10Pb一1Cu合金。北京航空材料研究所研制成功真空感應(yīng)熔煉多功能噴射成形裝置,,并用該裝置進行高溫合金噴射成形研究。中南大學(xué)于1990年開發(fā)了多層噴射成形工藝和設(shè)備,。據(jù)報道,,我國用噴射成形法制備的Pb—Al滑動軸承及復(fù)合減摩帶材,、冷軋軋輥等已開始進入商品化階段。

1.6 機械合金化(Mechanical Alloying,,MA)n卜9]機械合金化是一種用高能球磨法制取粉末新材料的技術(shù),可以合成常規(guī)方法難以合成的偏離平衡態(tài)的“不可能的”合金(Impossible Alloys),。一些形成熱為正的材料系,、在液相和固相都不互溶及熔點相差懸殊的合金材料,,可以通過機械合金化制取。機械合金化可以顯著提高固溶度,,例如,鋯在鋁中500℃的固溶度(平衡態(tài))只有0.5 9/5(質(zhì)量分數(shù)),,而通過機械合金化可達20.199/6,。概括起來,,機械合金化在科學(xué)技術(shù)上的價值,在于通過下述機理研制各種新型材料:

1)細化彌散相,;

2)細化顆粒或晶粒使其達到納米級,;

3)使有序金屬無序化,,轉(zhuǎn)變成非晶態(tài),;

4)增大固溶度,使在液態(tài)和固態(tài)均不互溶及熔點相差懸殊的金屬形成合金,;

5)在低溫下引發(fā)化學(xué)反應(yīng),。機械合金化技術(shù)起初是為制取氧化物彌散強化和y相沉淀硬化的鎳基高溫合金而開發(fā)的,,隨后發(fā)展成為生產(chǎn)各種彌散強化鎳基、鈷基,、鐵基、鈦基和鋁基粉末材料的系統(tǒng)方法,。1970年,,美國國際鎳公司BENJAMINJ S首先報道用機械合金化制造氧化物彌散強化鎳基合金(ODS),。所生產(chǎn)的MA754(Ni一20Cr-0.6YO。)是第一個機械合金化粉末產(chǎn)品,,用于制造F一18戰(zhàn)斗機等3種飛機燃氣蝸輪發(fā)動機的葉片,。1985年該公司銷售的棒材超過110t。這種合金由于高溫蠕變性能和斷裂性能好,、熔化溫度高以及耐環(huán)境性能好,而取代了原先使用的鑄造高溫合金,。后來,又開發(fā)了MA738,、MA760和MA6000系列商品,;并在此基礎(chǔ)上開發(fā)了鐵基合金材料,,如含有大量AI(4.5)的Fe-Cr-A1彌散強化合金MA956MA957,分別用作耐玻璃腐蝕材料和抗中子輻射的核燃料包殼材料,。以上鎳基和鐵基合金于加入氧化物彌散體和鈦、鋁,、鉻等活性合金元素,其綜合強度和耐腐蝕性能得到改善,。20世紀70年代初,開發(fā)了IN9021和IN905XL,,前者具有高應(yīng)變速率超塑性特性,。70年代開發(fā)的氧化彌散強化的鎳基,、鐵基、鋁基和鎂基材料,,在航空發(fā)動機,、輻射管、熱工部件,、熱加工工具、耐海水腐蝕部件和儲氫材料等方面得到應(yīng)用,。70年代末80年代初,機械合金化技術(shù)研究相繼取得許多重大突破,。1979年,WHITE用機械合金化制取超導(dǎo)材料Ni,。Sn,,發(fā)現(xiàn)球磨后的粉末經(jīng)擴散退火后轉(zhuǎn)化成非晶結(jié)構(gòu),。1983年,KOCH等采用機械合金化由Ni,、Nb的單質(zhì)混合粉直接制得Ni 。Nb,。非晶態(tài)和納米相合金。此后該方法被迅速移植于數(shù)十種合金系的制備,。機械合金化是制取高導(dǎo)電性、高強度銅合金的有效途徑,。1989年,MORRISM A等以納米晶Cu一5Cr合金粉末經(jīng)熱靜液擠壓固結(jié),,獲得晶粒尺寸為100~200 nm的合金材料,,其抗拉強度為800 1000MPa,,導(dǎo)電性為35 9/6~70IACS。1990年,,SCHLUP等報道了用機械合金化成功制取納米晶材料,。80年代另一重大發(fā)現(xiàn)是,,用這種方法可以超出相圖的約束,,制取多元素過飽和合金。90年代,,將機械合金化與某些高新技術(shù)結(jié)合,衍生出新的技術(shù),,如反應(yīng)球磨技術(shù)、MA-SHS技術(shù),。MCMORMIKPG等利用機械合金化將金屬氧化物還原成金屬,實現(xiàn)金屬的化學(xué)精煉,,尤其適用于Cu—Ti,、Zr,、Ta和稀土金屬的制備;他們還發(fā)現(xiàn)了機械合金化過程金屬一氧化物系,、Al—Ni系)中的SHS現(xiàn)象。常用機械合金化設(shè)備有攪拌式球磨機,、行星式球磨機、振動式球磨機等,。為了減少球磨過程中的污染,開發(fā)了許多新型球磨機,。HASEGAWAM等發(fā)明了摩擦法機械合金化設(shè)備,,用這種設(shè)備研究了Cu—Ti系機械合金化過程,,發(fā)現(xiàn)在轉(zhuǎn)速34 r/min、外力98 N條件下,,經(jīng)9h摩擦處理后,粉末基本轉(zhuǎn)變?yōu)榉蔷ЫY(jié)構(gòu),,且無污染,。TATSUHIKOA等開發(fā)了反復(fù)擠壓機械合金化裝置。SZYMANSKIK等開發(fā)了無摩擦機械研磨機,。澳大利亞科學(xué)儀器公司開發(fā)了Uni—Ball—Mill球磨機,其特點是以外加磁場控制球磨機內(nèi)磨球的運動,。可用機械合金化制取的材料有:彌散強化合金,、鋁合金、金屬基復(fù)合材料,、磁性材料,、儲氫材料,、金屬間化合物、形狀記憶合金,、非晶態(tài)材料,、納米粉末材料,,等等,。機械合金化技術(shù)與液態(tài)急冷法相比,,可以制取后者所不能得到的某些非晶態(tài)合金,如Fe—B,、Fe—Al、Cu—Ti,、Ni—Ti、Al—Ti,、Ti—Mn,、Zr—Ni,、Ti—Ni—Cu、Co—A1,、A1一Nb系合金;并更容易制取塊體非晶態(tài)合金材料,。

我國機械合金化尚處于研究階段,。據(jù)1996~1999年哈爾濱工業(yè)大學(xué)報道:機械合金化制取的納米晶Mg Ni和Mg—MgNi復(fù)合材料,,晶粒尺寸為1O~2Onm,具有很好的儲氫性能,;用機械合金化制備的Cu一5Cr合金兼有細晶強化、彌散強化和沉淀強化作用,,其晶粒尺寸為100~12Onm,,抗拉強度高達800~1 000 MPa,相對導(dǎo)電率達55 9/6~7O IACS,,而伸長率維持在5%左右。1997年,,上海材料研究所和上海交通大學(xué)報道了用機械合金化制取納米晶材料和亞穩(wěn)態(tài)合金材料的研究結(jié)果:Si,。N—Fe合金晶粒尺寸在5O nm以下;原位生成的Al—Al,。Ti復(fù)合材料在773 K溫度下,抗拉強度達78~ 86MPa,,硬度性能仍很穩(wěn)定,。同年,,浙江大學(xué)報道以機械合金化制備的非晶態(tài)Mg 。Ni ,。儲氫合金,其最大電化學(xué)容量達500mAh/g,,約為晶態(tài)合金的1O倍。1999年,,中南大學(xué)報道,用高能球磨法可合成90W一7Ni一3Fe納米晶復(fù)合粉末,,并生成超飽和固溶體和非晶結(jié)構(gòu),。

1.7 粉末注射成形(Powder InjectionMolding,,MIM)E30-36]粉末注射成形包括金屬注射成形(MIM)和陶瓷注射成形(CIM),起源于2O世紀2O年代后期,。二戰(zhàn)期間,氣相擴散濃縮鈾工藝所采用的鎳過濾管是用有機黏結(jié)劑成形的,。2O世紀4O年代,,用粉末注射成形制造了陶瓷火花塞。5O年代,,前蘇聯(lián)用石蠟作黏結(jié)劑成形了陶瓷制品。6O年代以前,,PIM技術(shù)主要用于陶瓷件成形。1978年,,美國RIVERSRD提出第一個金屬注射成形專利,。1979年,小WIECH等組建的Par—matech公司有2項粉末注射成形產(chǎn)品(噴氣式客機鎳螺紋密封環(huán),、液體推進火箭發(fā)動機鈮合金推進室和噴射器)獲得國際粉末冶金會議設(shè)計大獎,,引起工業(yè)界的注意,,并且導(dǎo)致金屬注射成形技術(shù)正式面世。1980年,,RAYMONDW提出第一個實用化金屬注射成形專利。超高壓水霧化和高壓惰性氣體霧化技術(shù),,為金屬注射成形解決了細粉供應(yīng)問題,,而粘結(jié)劑成分和脫脂工藝的改進顯著縮短了脫脂周期,。這樣,金屬注射成形技術(shù)競爭能力大大增強,,促使其在8O年代中期進入蓬勃發(fā)展時期,,并且,,通過成形高性能材料而進入制造技術(shù)的前沿領(lǐng)域。

1985年以后,,美國注射成形生產(chǎn)年增長率達30% ,。 1986年,,日本NipponSeison公司引進小WIECH工藝;據(jù)1988年報道,,該公司采用金屬粉末注射成形技術(shù)成功制備了質(zhì)量為2.5kg的渦輪盤和6.8kg合金件的大型零件。199O年,,以色列Metaior2000公司引進Parmatech技術(shù),建立了MIM生產(chǎn)線,。9O年代初期,,美國為推進這項技術(shù),將其列為對美國經(jīng)濟繁榮和國家持久安全至關(guān)重要的“國家關(guān)鍵技術(shù)”,,使美國注射成形產(chǎn)業(yè)在9O年代得到迅速展,。

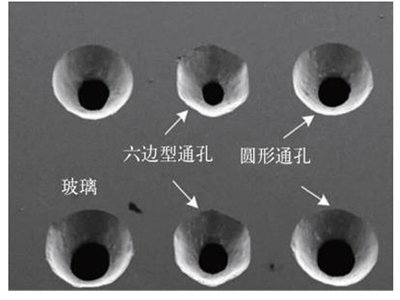

德國BASF公司于9O年代初開發(fā)的Cata—mold催化脫脂技術(shù),,結(jié)合熱脫脂和溶劑脫脂的優(yōu)點,,大幅度縮短了脫脂時間,并減少了脫脂時零件的變形,,可以實現(xiàn)連續(xù)生產(chǎn)。9O年代末,,德國發(fā)明了微型注射成形技術(shù),可制造尺寸小至5O/*m的金屬零件(如齒輪,、渦輪)和質(zhì)量僅0.5mg的陶瓷件。同期英國Cranfild大學(xué)發(fā)明金屬共注射成形技術(shù),,將標準注射成形技術(shù)和層狀注射成形技術(shù)結(jié)合,,一步完成復(fù)雜形狀零部件的成形和表面處理,。1986年,世界粉末注射成形產(chǎn)品銷售額近1000萬美元,,1996年增至5億美元,1O年間增長1O倍,。2O世紀中后期,粉末注射成形產(chǎn)業(yè)總產(chǎn)值年增長率為22%,,并在粉末冶金中占有很大份額。1999年全球粉末注射成形總產(chǎn)值為1O億美元,,而傳統(tǒng)粉末冶金為15億美元,。1985年,有Parmatech等9家公司從事粉末注射成形生產(chǎn),。1997年全世界粉末注射成形生產(chǎn)廠有225家,,1999年達550家。美國是粉末注射成形產(chǎn)品主要生產(chǎn)國,,產(chǎn)量占全球總產(chǎn)量的5O9/6(歐洲占3O,,亞洲占2O%),,并制訂了粉末注射成形材料的MPIF35標準。我國于2O世紀8O年代開始進行粉末注射成形技術(shù)的開發(fā),,9O年代中期投入生產(chǎn),但規(guī)模不大,。金屬注射成形將塑料注射成形與粉末冶金工藝完美結(jié)合,特別適合制造用常規(guī)粉末冶金方法不能或難以成形的特殊形狀的零件,。其工藝特點是,,使加熱軟化的注射料在壓力下流動,均勻充填模腔各個部位,,將其形狀拷貝下來,從而獲得幾何形狀與模腔完全相同的坯件,。其優(yōu)勢在于能以低成本大批量生產(chǎn)復(fù)雜形狀,、高精度和高性能的零件。從選擇金屬成形工藝的2個主要決定因素即生產(chǎn)量和零件形狀復(fù)雜程度考慮,,金屬注射成形獨占鰲頭,優(yōu)于精密鑄造,、模鑄,、壓制燒結(jié)和切削加工,。當零件產(chǎn)量超過5000件時,金屬注射成形與其它工藝相比,,成本至少降低3O9/6,。金屬注射成形零件精度高,,是一種近終形和終形成形技術(shù)。在生產(chǎn)條件下零件尺寸精度達±0.5 ,,美國Thermal PrecisionTech—nology公司開發(fā)的“精密金屬注射成形”技術(shù)更是高達±0.1 9/6,。金屬注射成形特別適于制造小型零件,一般質(zhì)量在300g以下,,尺寸在12.7 mm以下;但已成功制造出質(zhì)量為2.5 kg的渦輪盤和6.8kg的合金件,。金屬注射成形采用的粉末原料,,其粒度在20 Fm以下,,活性大,可使燒結(jié)坯達到高密度(固相燒結(jié)的相對密度可達959/6以上),,且密度分布均勻,因而性能好且各部位一致,。適合金屬注射成形的材料多種多樣,現(xiàn)已生產(chǎn)的材料有:鐵,、合金鋼、不銹鋼,、工具鋼,、難熔金屬,、硬質(zhì)合金、鈷合金,、高溫合金,、磁性材料、低膨脹系數(shù)合金,、金屬間化合物、金屬陶瓷,,等等,。粉末注射成形技術(shù)的上述優(yōu)勢,,是其得以迅速發(fā)展的根本原因。產(chǎn)品已應(yīng)用于汽車、鐘表,、醫(yī)療器械、通用器械,、電動工具、五金,、工具,、計算機,、微電子、辦公機械,、紡織機械、食品機械,、飛機、火箭以及武器等領(lǐng)域,。