中國粉體網(wǎng)訊 陶瓷燒結(jié)是指通過物質(zhì)遷移,,使陶瓷粉體固結(jié)成致密塊體的過程,,是坯體轉(zhuǎn)變?yōu)楦邚姸戎旅艽审w的必經(jīng)之路。低溫?zé)Y(jié)技術(shù)將電場,、溶劑,、壓力等外場引入以改變燒結(jié)熱力學(xué)和動力學(xué)條件,自20世紀(jì)以來,,一直備受全球?qū)W者關(guān)注,。目前常見有冷燒結(jié)、放電等離子體燒結(jié),、熱等靜壓燒結(jié),、閃燒、微波燒結(jié)等燒結(jié)工藝。其中,,冷燒結(jié)因設(shè)備簡單,、操作方便、燒結(jié)溫度低等優(yōu)勢獲得了廣泛的關(guān)注,。

冷燒結(jié)技術(shù)的基本原理

1,、冷燒結(jié)(CSP)工藝基本原理

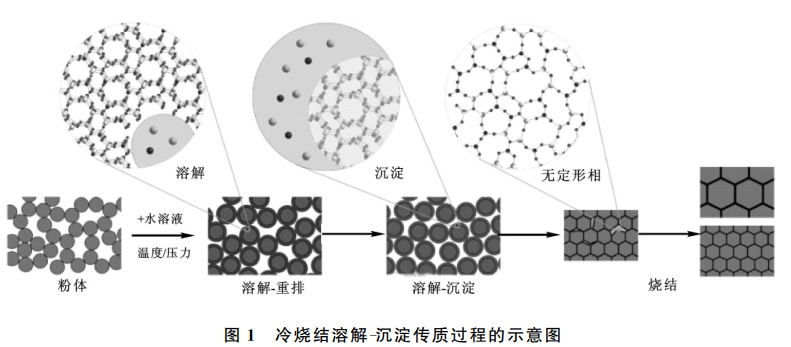

從已有的報道來看,所有材料冷燒結(jié)都涉及溶劑引入,、單軸壓力加壓,、加熱等幾個要素,主要過程如下:

第一步:在陶瓷粉體原料中加入適量的溶劑,,目的是使其顆粒表面均勻濕潤,,以促進(jìn)液相和固相之間緊密接觸。

第二步:將潤濕的陶瓷原料倒入室溫或者經(jīng)過預(yù)熱后的模具,,通過液壓機或機械壓力施加單軸壓力,;當(dāng)壓力達(dá)到最大負(fù)載時,通過模具上,、下方的熱壓板或包裹在模具周圍的電控加熱套施加熱能(<400℃),,得到結(jié)構(gòu)較密的陶瓷燒結(jié)體。

有些研究報道表示,,冷燒結(jié)的陶瓷晶粒發(fā)育不完善,,晶界存在非晶相,還需對樣品進(jìn)行后處理來進(jìn)一步提高致密度,,從而獲得最佳的結(jié)構(gòu)與性能,。

在這些過程中,不難看出,,CSP所用的裝置為開放式體系,,允許溶劑通過模具間隙蒸發(fā),與其他需要專用密封反應(yīng)釜(如HHP)或昂貴電極(如FS)的低溫?zé)Y(jié)技術(shù)相比,,這種簡單的設(shè)備使CSP成為一種更方便易行的燒結(jié)技術(shù),。

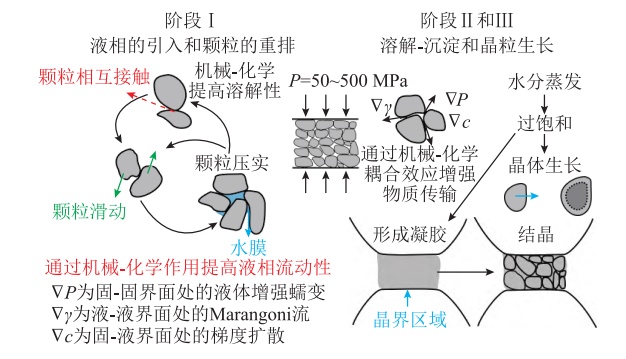

2、冷燒結(jié)(CSP)致密化機理

第一階段為溶解-重排過程,,水溶液形式的中間液相將陶瓷粉體均勻潤濕,,并在陶瓷顆粒表面形成一層液膜。中間液相使顆粒尖銳表面局部溶解,,并作為潤滑劑促進(jìn)顆粒重排和滑動,。

第二、第三階段分別是陶瓷顆粒的溶解-沉淀和晶體生長階段,,在高于水溶液沸點的溫度下,,通過蒸發(fā)去除陶瓷顆粒間的液相,液相的蒸發(fā)使陶瓷顆粒間隙處達(dá)到過飽和狀態(tài),并使顆粒接觸區(qū)的化學(xué)勢高于晶體,,此時溶解的原子或離子簇將在晶體處析出,,從而促進(jìn)陶瓷材料的致密化。

溶解-沉淀過程中形成的沉淀物可能是結(jié)晶相,,也可能是非結(jié)晶相,。非結(jié)晶相包覆在晶粒的周圍從而抑制晶粒的進(jìn)一步生長,因此冷燒結(jié)技術(shù)在一定條件下可以實現(xiàn)納米陶瓷或者亞微米陶瓷的致密化燒結(jié),。

冷燒結(jié)機制和冷燒結(jié)過程中陶瓷顆粒微觀結(jié)構(gòu)的演變示意圖

冷燒結(jié)技術(shù)在陶瓷材料中的應(yīng)用

冷燒結(jié)技術(shù)已被廣泛應(yīng)用于氯化物,、氧化物、磷酸鹽等70余種陶瓷材料的燒結(jié),,涉及微波電介質(zhì),、固態(tài)電解質(zhì)和半導(dǎo)體材料等。采用冷燒結(jié)技術(shù)制得的大部分陶瓷材料具有較高的致密度,,并且可以達(dá)到與傳統(tǒng)高溫?zé)Y(jié)技術(shù)相媲美的性能,。

1、Li2MoO4陶瓷

堿金屬鉬酸鹽(Li2MoO4,、Na2Mo2O7和K2Mo2O7等)不僅具有較低的熔點(<1000℃),,而且在水中具有較高的溶解度,這些特點有助于其在冷燒結(jié)過程中更充分地進(jìn)行溶解-沉淀,,實現(xiàn)低溫下的充分致密化,,是應(yīng)用冷燒結(jié)技術(shù)制備最早的材料體系,,并且獲得了良好的微波介電性能,。

2014年Kahari等在室溫下成功制備出致密的Li2MoO4陶瓷,他們以少量水為液相均勻潤濕Li2MoO4粉末,,同時施加130MPa的單軸壓力,,在室溫和120℃條件下分別保溫4h進(jìn)行恒溫恒壓致密化。所制得的試樣均為純Li2MoO4相,,致密度為87%~93%,,可與540℃常規(guī)高溫?zé)Y(jié)相媲美。

2,、ZnO陶瓷

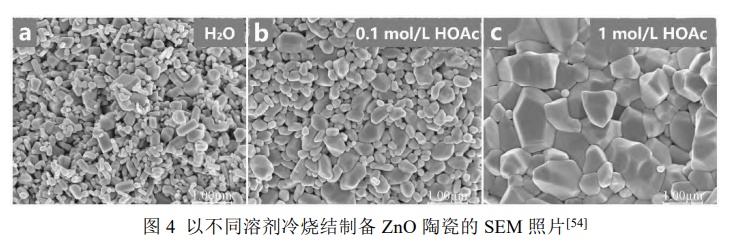

ZnO由于地球資源豐富,、價格低廉、表面化學(xué)可調(diào)控,、電學(xué)性能優(yōu)良等優(yōu)勢,,在半導(dǎo)體、電化學(xué)和催化等領(lǐng)域有著廣泛的應(yīng)用,,越來越受到材料科學(xué)界的關(guān)注與重視,。納米ZnO粉體具有豐富的晶粒形態(tài)、良好的溶劑親和性、較高的表面活性和一致的溶解性,,是一種比較適合通過CSP制備的陶瓷材料,。

Funahashi等首次采用冷燒結(jié)技術(shù)制備了ZnO陶瓷,采用乙酸溶液作為瞬態(tài)液相,,300℃燒結(jié)后,,試樣致密性達(dá)98%,電導(dǎo)率與傳統(tǒng)1400℃燒結(jié)材料相當(dāng),,模擬計算的冷燒結(jié)晶粒生長活化能為43kJ·mol-1,,遠(yuǎn)低于常規(guī)燒結(jié)報道值。

3,、BaTiO3陶瓷

BaTiO3因其高介電常數(shù)和低介電損耗等特性,,在電介質(zhì)陶瓷材料領(lǐng)域占有舉足輕重的地位,是電子陶瓷領(lǐng)域內(nèi)應(yīng)用最廣泛的材料之一,。因此,,BaTiO3陶瓷冷燒結(jié)技術(shù)的研究在材料科學(xué)領(lǐng)域備受關(guān)注。

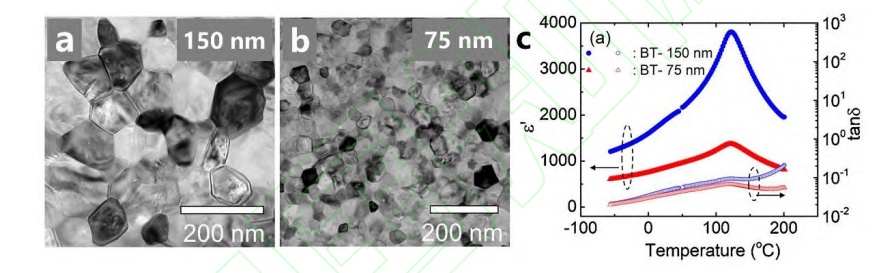

Guo等采用冷燒結(jié)技術(shù)180℃制備了BaTiO3陶瓷,,然后經(jīng)過900℃后熱處理,,得到的BaTiO3陶瓷晶粒尺寸為亞微米級,但介電性能較差,。

Tsuji等以熔融的NaOH-KOH混合堿溶液作為液相助燒劑,,在單軸壓力520MPa和300℃的條件下保溫12h后,便可一步制得高度致密化的納米BaTiO3陶瓷,,并且無需后續(xù)熱處理,。可以發(fā)現(xiàn)樣品無明顯的孔隙和非晶相,,致密度可達(dá)98%~99%,,晶粒尺寸為75~150nm。由試樣的介電溫譜圖,,冷燒結(jié)BaTiO3陶瓷具有與常規(guī)熱燒結(jié)相差不大的優(yōu)良介電性能,。

當(dāng)前,冷燒結(jié)技術(shù)已廣泛用于多種陶瓷材料制備,,但主要集中在功能陶瓷材料的制備研究,,而對結(jié)構(gòu)陶瓷材料的制備研究較少。

冷燒結(jié)技術(shù)的發(fā)展趨勢

冷燒結(jié)技術(shù)的出現(xiàn)極大地推動了低溫?zé)Y(jié)技術(shù)的發(fā)展,,不僅解決了相關(guān)材料的低溫制備問題,,同時也實現(xiàn)了能源節(jié)約和環(huán)境保護(hù),也規(guī)避不可控的晶界缺陷問題,。作為一種新型燒結(jié)技術(shù),,對冷燒結(jié)技術(shù)的探索仍處于早期階段,,尚面臨著多方面的挑戰(zhàn):

(1)冷燒結(jié)技術(shù)的復(fù)雜燒結(jié)機制尚待進(jìn)一步明確。需要對其致密化機理以及微觀結(jié)構(gòu)的變化機制進(jìn)行更深層次的探索與理解,。

(2)瞬態(tài)液相的成分,、含量的優(yōu)化以及非一致性溶解問題是冷燒結(jié)技術(shù)改進(jìn)的重點。

(3)改造,、優(yōu)化冷燒結(jié)裝備,,增大冷燒結(jié)試樣尺寸。

(4)冷燒結(jié)技術(shù)的應(yīng)用領(lǐng)域需進(jìn)一步拓展,。

參考來源:

馮靜靜等:冷燒結(jié)技術(shù)的研究現(xiàn)狀及發(fā)展趨勢

付長利等:基于冷燒結(jié)技術(shù)的電介質(zhì)材料研究進(jìn)展

江潤族等:陶瓷材料冷燒結(jié)技術(shù)研究進(jìn)展

吳明威等:冷燒結(jié)技術(shù)制備陶瓷材料綜述

康晟淋等:冷燒結(jié)技術(shù)的研究進(jìn)展以及在電工領(lǐng)域的潛在應(yīng)用

(中國粉體網(wǎng)編輯整理/空青)

注:圖片非商業(yè)用途,,存在侵權(quán)請告知刪除!