中國(guó)粉體網(wǎng)訊 大部分陶瓷材料的熱傳遞性能與金屬材料相比要差很多,,但陶瓷材料的高熔點(diǎn),、高硬度,、高耐磨性、耐氧化,、耐腐蝕,、材料來(lái)源廣泛以及在聲、光,、電,、熱、磁等方面的優(yōu)異特性和生物,、化學(xué)等的獨(dú)特性質(zhì),,使其應(yīng)用范圍十分廣泛。在一些導(dǎo)熱,、散熱領(lǐng)域,陶瓷材料具有的高導(dǎo)熱,、低導(dǎo)電性能使它能夠取代金屬而發(fā)揮作用,,例如應(yīng)用于電子封裝等。

“高導(dǎo)熱”的概念

熱導(dǎo)率又稱導(dǎo)熱系數(shù),,是指材料直接將熱能由高溫區(qū)域傳遞到低溫區(qū)域的能力,。導(dǎo)熱系數(shù)是表征物質(zhì)導(dǎo)熱能力的宏觀物理量,它指的是單位溫度降低下,,單位時(shí)間內(nèi)通過(guò)單位面積所傳導(dǎo)的熱量,。Slack Ga研究了金剛石、C-BN,、BP,、SiC和AlN的熱導(dǎo)率,提出了用于預(yù)測(cè)無(wú)機(jī)非金屬材料熱導(dǎo)率的公式如下:

在此基礎(chǔ)上,,Slack Ga歸納了高熱導(dǎo)率材料應(yīng)具備的4個(gè)條件:原子質(zhì)量小,、鍵合強(qiáng)度高、晶體結(jié)構(gòu)簡(jiǎn)單以及晶格非簡(jiǎn)諧振動(dòng)小,。

五大熱門高導(dǎo)熱陶瓷一覽

目前熱門的導(dǎo)熱陶瓷材料主要有氧化鈹,、氮化鋁,、碳化硅,、氮化硅、氧化鋁和聚晶金剛石(PCD)陶瓷等,。其中Al2O3陶瓷價(jià)格低廉,、強(qiáng)度高,、化學(xué)性能穩(wěn)定、熱穩(wěn)定性好,、絕緣性強(qiáng),,是目前行業(yè)研究最透徹,、應(yīng)用最廣泛的陶瓷材料之一。但相比于其它陶瓷材料,,Al2O3陶瓷的熱導(dǎo)率相對(duì)較低,,且國(guó)內(nèi)外研究人員也使用了各種燒結(jié)方法和不同的助燒劑,但都無(wú)法進(jìn)一步大幅提高Al2O3陶瓷的熱導(dǎo)率,,因此,,一般不將Al2O3歸為高導(dǎo)熱陶瓷。

部分材料的導(dǎo)熱系數(shù)

AlN陶瓷

AlN的熱導(dǎo)率理論上可達(dá)320W/(m·K),,但是由AlN缺陷,,導(dǎo)致產(chǎn)生鋁空位而散射聲子,使得實(shí)際產(chǎn)品的熱導(dǎo)率不到200W/(m·K),。AlN主要靠聲子傳熱,,在熱傳輸過(guò)程中,晶體中的缺陷,、晶界,、氣孔、電子以及聲子本身都會(huì)產(chǎn)生聲子散射,,從而影響AlN基板的熱導(dǎo)率,。

(圖片來(lái)源:廈門鉅瓷)

因此在燒結(jié)時(shí),需添加一些助燒劑來(lái)促進(jìn)燒結(jié),。添加合適的助燒劑可以與晶格中的氧發(fā)生反應(yīng),,生成第二相,凈化AlN晶格,,提高熱導(dǎo)率,。常見(jiàn)的AlN陶瓷助燒劑有:Y2O3、Sm2O,、CaCO3,、CaF2、YF3等,。添加助燒劑燒結(jié)高導(dǎo)熱AlN陶瓷的方法已廣泛應(yīng)用于生產(chǎn)中,,AlN陶瓷也正大規(guī)模應(yīng)用于電子封裝材料和大規(guī)模散熱材料。但是由于AlN陶瓷燒結(jié)時(shí)間長(zhǎng),、燒結(jié)溫度高,、高品質(zhì)AlN粉價(jià)格貴等原因?qū)е翧lN陶瓷制作成本高,此外AlN易吸潮,、易氧化等特點(diǎn)都制約了其大規(guī)模推廣與應(yīng)用,。

Si3N4陶瓷

氮化硅(Si3N4)的原子鍵結(jié)合強(qiáng)度、平均原子質(zhì)量和晶體非諧性振動(dòng)與SiC相似,,具備高導(dǎo)熱材料的理論基礎(chǔ),。Haggerty等人計(jì)算出室溫時(shí)氮化硅晶體的理論熱導(dǎo)率為200—320W/mK,,但是由于氮化硅的結(jié)構(gòu)比AlN的結(jié)構(gòu)更為復(fù)雜,對(duì)聲子的散射較大,,因而目前研究中,,燒結(jié)出的氮化硅陶瓷的熱導(dǎo)率遠(yuǎn)低于氮化硅單晶。

(圖片來(lái)源:澳秦新材料)

WatariK,、HiraoK,、Hirosaki、Okamato等采用多種措施制備出了熱導(dǎo)率在100~162W/mK的高導(dǎo)熱氮化硅陶瓷,。氮化硅無(wú)論在高溫還是在常溫下都具有高韌性,、抗熱沖擊能力強(qiáng)、絕緣性好,、耐腐蝕和無(wú)毒等優(yōu)異的性能,,這使其越來(lái)越受到國(guó)內(nèi)外研究學(xué)者的重視。

PCD陶瓷

在目前已知所有材料中,,金剛石的傳熱能力最強(qiáng),,其單晶體在常溫下熱導(dǎo)率的理論值為1642W/mk,實(shí)測(cè)值為2000W/mK,。但金剛石大單晶難以制備且價(jià)格極其昂貴,從技術(shù)角度與經(jīng)濟(jì)角度考慮,,作為電子封裝材料目前都是不可行的,。聚晶金剛石燒結(jié)過(guò)程中往往需要加入助燒劑促進(jìn)金剛石粉體之間的粘結(jié),也可以得到高導(dǎo)熱PCD陶瓷,。但在高溫?zé)Y(jié)過(guò)程中,,助燒劑會(huì)催化金剛石粉碳化,使聚晶金剛石不再絕緣,,導(dǎo)致添加助燒劑的聚晶金剛石陶瓷(PCD)不宜應(yīng)用在電子封裝領(lǐng)域,。金剛石小單晶常被用作提高陶瓷熱導(dǎo)率的增強(qiáng)材料添加到導(dǎo)熱陶瓷中,起到提高陶瓷導(dǎo)熱率的作用,。研究發(fā)現(xiàn):燒結(jié)AlN陶瓷時(shí),,適量的添加納米級(jí)的金剛石可以大幅提高AlN陶瓷的熱導(dǎo)率。

BeO陶瓷

1971年Slack和Austerman測(cè)試出BeO陶瓷和BeO大單晶的熱導(dǎo)率,,并且計(jì)算出BeO大單晶的熱導(dǎo)率最高達(dá)到370W/mK,。目前制備出的BeO陶瓷的熱導(dǎo)率可達(dá)到280W/mK,是Al2O3陶瓷的10倍,,但BeO具有劇毒,,人體吸入會(huì)導(dǎo)致急性肺炎,長(zhǎng)期吸入對(duì)人的健康產(chǎn)生極其嚴(yán)重的危害,。

(圖片來(lái)源:北龍電子)

SiC陶瓷

目前碳化硅(SiC)是國(guó)內(nèi)外研究較為活躍的導(dǎo)熱陶瓷材料,。SiC的理論熱導(dǎo)率非常高,,達(dá)到270W/mK。但由于SiC陶瓷材料的表面能與界面能的比值低,,即晶界能較高,,因而很難通過(guò)常規(guī)方法燒結(jié)出高純致密的SiC陶瓷。采用常規(guī)的燒結(jié)方法時(shí),,必須添加助燒劑且燒結(jié)溫度必須達(dá)到2050℃以上,,這種燒結(jié)條件又會(huì)引起SiC晶粒長(zhǎng)大,大幅降低SiC陶瓷的力學(xué)性能,。

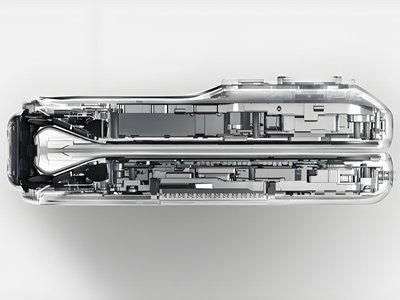

(晶舟,,來(lái)源:濰坊華美)

隨著科技的不斷發(fā)展,碳化硅陶瓷在半導(dǎo)體領(lǐng)域的應(yīng)用日益普遍,,如研磨盤,、夾具、工作臺(tái)等,。高熱導(dǎo)率是其應(yīng)用于半導(dǎo)體制造設(shè)備元器件的關(guān)鍵指標(biāo),,因此加強(qiáng)高導(dǎo)熱碳化硅陶瓷的研究至關(guān)重要。減少晶格氧含量,、提高致密性,、合理調(diào)控第二相在晶格中的分布方式是提高碳化硅陶瓷熱導(dǎo)率的主要方法。

如何提高陶瓷材料的熱導(dǎo)率

為了提高陶瓷材料的導(dǎo)熱系數(shù),,則需要提高陶瓷材料的純度,,盡量不添加或少添加外加劑,但為了提高材料的密度和控制晶粒大小,,添加一定量的外加劑還是必要的,,還可以適量摻雜一些具有高導(dǎo)熱系數(shù)的非金屬(Fe2O3)、金屬(如Cu等)以及在陶瓷表面負(fù)載特定有機(jī)物形成高導(dǎo)熱復(fù)合材料,。

當(dāng)原料顆粒尺寸下降至納米級(jí)別時(shí),,陶瓷材料的導(dǎo)熱系數(shù)降低,適當(dāng)控制顆粒尺寸可使其導(dǎo)熱系數(shù)顯著增加,。

提高陶瓷材料的密度,,減少氣孔和玻璃相,使其盡量接近理論密度,,也可提高陶瓷材料的導(dǎo)熱系數(shù),。氣孔對(duì)陶瓷材料導(dǎo)熱系數(shù)的影響較復(fù)雜,內(nèi)部熱傳遞方式根據(jù)不同情況有多種,,互相連通型的氣孔比封閉型氣孔的導(dǎo)熱系數(shù)高,。封閉氣孔率越高,則導(dǎo)熱系數(shù)越低,。

內(nèi)部缺陷和顯微結(jié)構(gòu)對(duì)陶瓷導(dǎo)熱系數(shù)的影響主要是由材料的聲子導(dǎo)熱機(jī)理決定的,。各類缺陷都是引起聲子散射的中心,,這些缺陷都會(huì)減小聲子平均自由程和導(dǎo)熱系數(shù)。其他組分的添加有可能在陶瓷的燒成過(guò)程中改變其內(nèi)部結(jié)構(gòu),,影響陶瓷性能,。在某種情況下,選擇采取措施改變陶瓷的內(nèi)部結(jié)構(gòu)以滿足特定的功能需要,。

熱處理過(guò)程對(duì)陶瓷的影響是十分顯著的,,其溫度的高低、時(shí)間的長(zhǎng)短,、升降溫速度,、最高燒成溫度以及保溫時(shí)間都會(huì)影響陶瓷材料的導(dǎo)熱系數(shù)。

參考來(lái)源:

[1]張迎新.高壓快速制備高導(dǎo)熱陶瓷

[2]江期鳴等.高導(dǎo)熱陶瓷材料的研究現(xiàn)狀與前景分析

[3]中國(guó)粉體網(wǎng)

(中國(guó)粉體網(wǎng)編輯整理/山川)

注:圖片非商業(yè)用途,,存在侵權(quán)告知?jiǎng)h除