微細(xì)金屬粉末是指顆粒尺寸在幾微米以下的粉末材料,處于微觀粒子和宏觀物體的過渡區(qū),,由于顆粒尺寸小,,比表面積大,,微細(xì)金屬粉末材料具有許多不同于常規(guī)材料的性質(zhì),,如優(yōu)良的力學(xué)性能、特殊的磁性能,、高的導(dǎo)電率和擴(kuò)散率,、高的反應(yīng)活性和催化性能以及吸收電磁波的性能等。這些特殊性能使得微細(xì)金屬粉末材料在航空,、航天,、艦船、汽車,、冶金,、化工等領(lǐng)域得到越來越廣泛的應(yīng)用,因此微細(xì)金屬粉末材料的制備顯得尤為重要,。

制備金屬粉末材料的方法多種多樣,,主要有霧化法、機(jī)械合金化方法,、沉淀法,、溶膠一凝膠法,、醇鹽分解法及熱解法等等。本文主要介紹霧化法,、機(jī)械合金化方法,。

1 霧化法

霧化法是利用快速凝固理論制備微細(xì)金屬粉末的最直接、有效的方法,。霧化法除了傳統(tǒng)的氣體霧化法以外,,還有超聲霧化法、旋轉(zhuǎn)盤霧化法,、雙輥及三輥霧化法,、多級霧化法等。

1.1 氣體中蒸發(fā)法

傳統(tǒng)的氣體霧化法是在容器中導(dǎo)入低壓(1.33×102 -數(shù)千帕)的氬或氦等惰性氣體,,通過加熱使金屬熔化,、蒸發(fā),蒸發(fā)的金屬原子在惰性氣體中擴(kuò)散并凝聚成微細(xì)顆粒,,經(jīng)捕收后得到金屬粉末材料⋯,。通過蒸發(fā)溫度、氣體種類和壓力控制顆粒的大小,,一般制得的顆粒尺寸為100rim左右,。蒸發(fā)源可用感應(yīng)加熱、電阻加熱,,對高熔點(diǎn)金屬可采用激光,、等離子體、電弧和電子束加熱,。這種方法能源消耗大,,制造成本高,且粉末平均粒度偏大,。

1.2 超聲霧化法

超聲霧化快冷制粉技術(shù)是由瑞典Kohlswa A.B.創(chuàng)造發(fā)明,,經(jīng)美國麻省理工學(xué)院N.J.Grant教授進(jìn)一步發(fā)展的霧化技術(shù),它是利用帶有Hartmann哨的Laval噴嘴產(chǎn)生超高速 (M>2),、超聲(f>20kHz)的高速脈動(dòng)氣流沖擊破碎金屬液流,因其冷卻速度高(105K/s),,破碎能力大,,可以減少合金偏析,提高細(xì)粉收得率,。

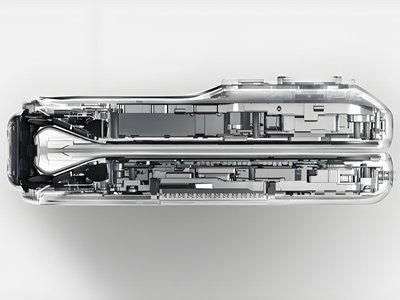

超聲霧過程如圖1,,在工區(qū)(負(fù)壓紊流區(qū)),金屬液流受到超聲波振動(dòng),,分散成許多細(xì)纖維束,;在Ⅱ區(qū)(原始液滴形成區(qū))細(xì)纖維束液層在超聲振動(dòng)作用下激起毛細(xì)一重力波,,當(dāng)振動(dòng)幅度達(dá)到一定值時(shí),液滴從駐波峰上飛出成霧:在Ⅲ區(qū)(有效霧化區(qū))高速氣流對霧滴產(chǎn)生強(qiáng)烈擊碎作用,,使其分散成更細(xì)的液滴顆粒,;在Ⅳ區(qū) (凝固區(qū)),液滴顆粒被分散開,,并最終凝結(jié)成粉末顆粒,。

上海材料研究所從氣體動(dòng)力學(xué)和超聲學(xué)角度研究了超聲霧化法的制粉原理,并利用這一技術(shù)制取了304不銹鋼粉末,。中科院金屬所利用超聲霧化技術(shù)制備了Nd—Fe—B粉末,,研究了粒徑不同的粉末的形貌和微觀結(jié)構(gòu)。

在旋轉(zhuǎn)盤霧化中,,被高速旋轉(zhuǎn)盤離心霧化的液粒主要靠高速噴入的惰性氣體冷凝,,雙輥及三輥霧化的原理類似。

1.3 多級霧化法

在超聲霧化及旋轉(zhuǎn)盤霧化等過程中,,粉末的形成經(jīng)歷如下階段:熔融金屬液流一破碎成液粒一熔融液粒一快速凝固成固體顆粒,。在上述幾種普通霧化過程中,冷卻速度偏低,,不能在熔體破碎成液粒的瞬間將熔體凝固,,因此,顆粒尺寸仍然偏大,。若能在技術(shù)上使得金屬液粒在熔融金屬過冷區(qū)域內(nèi)多次破碎,,然后快速凝固,就能使熔融金屬液粒越來越細(xì),,過冷度越來越大,,從而制取高冷速、低粒度的金屬粉末,。為此,,人們又開發(fā)了雙級霧化及多級霧化工藝路線和裝置。

哈爾濱工業(yè)大學(xué)袁曉光等人 6采用了將超聲霧化與旋轉(zhuǎn)盤霧化結(jié)合在一起的雙級霧化裝置制取Al一Si合金粉末,,以提高金屬液粒的冷卻速度,。中南工業(yè)大學(xué)陳振華等人根據(jù)金屬液粒急冷效果和大過冷效果有機(jī)結(jié)合的原理,研制了一系列新型的霧化制粉裝置,,其工作原理是:首先將金屬融體過熱到一個(gè)較高的溫度,,然后采用常規(guī)的氣體霧化裝置將熔體霧化成很小的液粒,被霧化介質(zhì)噴在旋轉(zhuǎn)盤上離心破碎成微小的液粒,,與此同時(shí),,向高速旋轉(zhuǎn)裝置噴入冷卻劑,冷卻劑被高速旋轉(zhuǎn)裝置離心霧化成液珠,液珠與金屬液粒機(jī)械地混合在一起,,起著隔離金屬液粒的作用,。冷卻劑霧珠和金屬液粒在經(jīng)過高速旋轉(zhuǎn)盤、輥的單次或多次粉碎,,變得越來越細(xì),。在粉碎過程中控制金屬液粒和冷卻介質(zhì)的接觸時(shí)間,盡量避免金屬液粒在充分破碎前凝固,,被充分破碎的液粒最終由冷卻劑帶出,。圖2所示為多級快速冷凝裝置原理圖.

經(jīng)實(shí)驗(yàn)測算,這些多級霧化裝置的冷卻速度可 達(dá)l05—106K/s,,各種金屬的過冷度在50 250~C. 等,,制備粉末的最小平均粒徑可達(dá)5—10um。

2 機(jī)械合金化方法

Shingu等人首次報(bào)道用機(jī)械球磨法制備金屬粉末,。近年來人們利用高能球磨技術(shù)成功地制備了各類結(jié)構(gòu)的粉末材料,。

2.1 純金屬微細(xì)粉末的制備

單組元系統(tǒng)地研究結(jié)果表明,高能球磨容易使具有B.B.C.結(jié)構(gòu)(如Fe,、Cr,、Nb、W等)和H.C.P.結(jié)構(gòu)(如Zr,、Hf,、Ru)的金屬形成納米晶結(jié)構(gòu),而對具有F.C.C.結(jié)構(gòu)的金屬(如Cu)則不易形成,。純金屬在球磨過程中由于物料反復(fù)形變,,局部應(yīng)變增加,引起缺陷密度增加,,當(dāng)切變帶中缺陷密度達(dá)到某臨界值時(shí),,晶粒破碎。這個(gè)過程不斷重復(fù),,使晶粒不斷細(xì)化

直至形成微細(xì)粉末,。

2.2 合金粉末的制備

2.2.1 合金粉球磨制取微細(xì)金屬粉末熔煉制得合金,破碎后再進(jìn)行球磨,。例如把99.9%的鐵和釩的粉末按50%的比例混合,,在氬氣中高頻感應(yīng)熔煉制得Fe一50% V合金錠,將合金錠加熱至1300~C后在0~C冰水中急冷,,在SPEX8000型研磨機(jī)中粉碎,,充入氬氣,球,、料比(重量比)為1:20。球磨100h 后可制得20nm 以下的粉末,,球磨180h后可制得粒徑9nm的粉末,。

2.2.2 用單一金屬粉末球磨制取納米合金粉末這種方法是在球磨過程中完成破碎和合金化兩個(gè)過程。例如制造cu—Ti—B納米合金粉末,,將平均粒徑7.2pan的電解銅粉(99.7%),、46.5pan還原鈦粉(99.6%)和1.3pan硼粉按Cu一4%Ti一2B比例混合,裝在容積為7 X 10 m3的不銹鋼容器中球磨,,轉(zhuǎn)速為3.8r/s,,不銹鋼球直徑為科.8mm,氬氣保護(hù),,加入2%粉末重量的硬脂酸作潤滑劑,,球磨20h后,得到10nm的合金粉末,。硼的加入促進(jìn)了合金粉的細(xì)化,。機(jī)構(gòu)合金化制取的合金中,銅中固溶2moi%的鈦,,其余的鈦以均一濃度分散在cu—Ti合金中,。在添加硼時(shí),剩下的鈦以固相反應(yīng)形成T ,。最近德國西門子公司采用機(jī)械合金化及隨后固化制取了Nd—Fe—B,、Sin—Fe—B磁體。韓國lul—JinChoi利用純Ti,、Ni,、c粉球磨得到了TiC—Ni金屬陶瓷粉末。北京科技大學(xué)周國安等人利用機(jī)械合金化方法制取了Ni—Fe—Mo粉 ,。

高能球磨法制取的納米粉末,,在選取被加工金屬時(shí)首先要查明它的抗氧化能力和熔點(diǎn),以控制加工條件,。研究發(fā)現(xiàn)體心立方和密排六方結(jié)構(gòu)的金屬適合球磨加工,。體心立方金屬的平均粒徑可達(dá)9nm,密排六方結(jié)構(gòu)的金屬的平均粒徑可達(dá)13nm,。

3 其它方法

3.1 醇鹽水解法

醇鹽水解法是濕法制取納米粉末的一種重要方法,,主要包括金屬醇鹽的合成、醇鹽的混合和加水分解等步驟,。由于采用有機(jī)溶劑,,制備的氧化物粉純度高,并可獲得組成均勻的復(fù)合金屬氧化物粉末,。納米氧化鈦不僅可作為吸附劑和催化劑的載體,、傳感器材料,還是電子器件的重要組成部分。采用醇鹽水解法制取時(shí),,先將無水乙醇稀釋的鈦酸丁酯緩慢滴入蒸餾水中,,水解生成沉淀,將沉淀物烘干后,,得到顆粒尺寸為16nm的粉體,。到目前為止已用此法合成了幾十種金屬氧化物粉末. 此法的缺點(diǎn)是價(jià)格較高。

3.2 熱解法

熱解法是在高溫高壓下在水或其它液體介質(zhì)中進(jìn)行有關(guān)化學(xué)反應(yīng)的方法,�,?色@得通常條件下難以獲得的幾納米至幾十納米的粉末,且粒度分布窄,,團(tuán)聚程度低,,純度高,晶格發(fā)育完整,,有良好的燒結(jié)活性,。熱解法選擇合適的原料配比尤為重要。對原料的純度要求高,。超細(xì)二氧化鈰廣泛用作拋光粉,、發(fā)光材料及催化劑,將0. 005mol Ce(No3)3•H2O與100mL乙醇混合的溶液加熱到130~C,,保溫12h,,然后冷卻到室溫,得到的沉淀物用乙醇洗凈,、烘干后,,得到黃色二氧化鈰晶體,晶粒為球形,,粒度分布窄,,平均粒徑7nm。納米金屬鐵顆粒兼有納米顆粒所獨(dú)有的物理特性與磁特性,,有著十分重要的應(yīng)用,,鋼鐵研究總院的柳學(xué)全等人通過熱解羥基鐵制備了納米級的金屬鐵顆粒。

3.3 電解法

大多數(shù)方法制備的微細(xì)金屬粉末存在粉末顆粒易發(fā)生團(tuán)聚和表面氧化的問題,,給以后的收集,、存放、運(yùn)輸和應(yīng)用過程帶來了極大的不便,。北京航空材料研究院的何峰等人[13]開發(fā)了一種新的電解法,,由于粉末的制備和表面包覆同步完成,因此,,可得到高彌散,、抗氧化的超細(xì)金屬粉末,。

4 應(yīng)用前景及展望

微細(xì)金屬粉末的制取技術(shù)發(fā)展很快,金屬粉末在冶金,、化工,、電子、磁性材料,、精細(xì)陶瓷、傳感器等方面得到開發(fā)應(yīng)用,,顯示了良好的應(yīng)用前景,。在材料燒結(jié)方面可降低難燒結(jié)材料的燒結(jié)溫度,納米陶瓷為解決陶瓷材料的脆性開辟了新的途徑,,在電子工業(yè)中,,納米顆粒用于制作導(dǎo)電和電阻漿料。磁性納米粉末制成的磁記錄材料可大大提高信噪比,,改善圖像質(zhì)量,,微細(xì)金屬粉末還是高效催化劑,例如納米鐵,、鎳,、r—Fo2%混合的輕燒結(jié)體可代替貴金屬作催化劑。隨著金屬粉末材料開發(fā)應(yīng)用的發(fā)展,,其需求將越來越大,。

金屬粉末的制取方法多種多樣,可根據(jù)用途和經(jīng)濟(jì)技術(shù)要求選用不同的方法,,雖然不少方法已經(jīng)得到實(shí)際應(yīng)用,,但仍存在著兩個(gè)主要問題,即規(guī)模較小和生產(chǎn)成本高,。為了促進(jìn)金屬粉末材料的發(fā)展應(yīng)用,,必須開發(fā)出生產(chǎn)量更大成本更低的工藝方法。

制備金屬粉末材料的方法多種多樣,,主要有霧化法、機(jī)械合金化方法,、沉淀法,、溶膠一凝膠法,、醇鹽分解法及熱解法等等。本文主要介紹霧化法,、機(jī)械合金化方法,。

1 霧化法

霧化法是利用快速凝固理論制備微細(xì)金屬粉末的最直接、有效的方法,。霧化法除了傳統(tǒng)的氣體霧化法以外,,還有超聲霧化法、旋轉(zhuǎn)盤霧化法,、雙輥及三輥霧化法,、多級霧化法等。

1.1 氣體中蒸發(fā)法

傳統(tǒng)的氣體霧化法是在容器中導(dǎo)入低壓(1.33×102 -數(shù)千帕)的氬或氦等惰性氣體,,通過加熱使金屬熔化,、蒸發(fā),蒸發(fā)的金屬原子在惰性氣體中擴(kuò)散并凝聚成微細(xì)顆粒,,經(jīng)捕收后得到金屬粉末材料⋯,。通過蒸發(fā)溫度、氣體種類和壓力控制顆粒的大小,,一般制得的顆粒尺寸為100rim左右,。蒸發(fā)源可用感應(yīng)加熱、電阻加熱,,對高熔點(diǎn)金屬可采用激光,、等離子體、電弧和電子束加熱,。這種方法能源消耗大,,制造成本高,且粉末平均粒度偏大,。

1.2 超聲霧化法

超聲霧化快冷制粉技術(shù)是由瑞典Kohlswa A.B.創(chuàng)造發(fā)明,,經(jīng)美國麻省理工學(xué)院N.J.Grant教授進(jìn)一步發(fā)展的霧化技術(shù),它是利用帶有Hartmann哨的Laval噴嘴產(chǎn)生超高速 (M>2),、超聲(f>20kHz)的高速脈動(dòng)氣流沖擊破碎金屬液流,因其冷卻速度高(105K/s),,破碎能力大,,可以減少合金偏析,提高細(xì)粉收得率,。

超聲霧過程如圖1,,在工區(qū)(負(fù)壓紊流區(qū)),金屬液流受到超聲波振動(dòng),,分散成許多細(xì)纖維束,;在Ⅱ區(qū)(原始液滴形成區(qū))細(xì)纖維束液層在超聲振動(dòng)作用下激起毛細(xì)一重力波,,當(dāng)振動(dòng)幅度達(dá)到一定值時(shí),液滴從駐波峰上飛出成霧:在Ⅲ區(qū)(有效霧化區(qū))高速氣流對霧滴產(chǎn)生強(qiáng)烈擊碎作用,,使其分散成更細(xì)的液滴顆粒,;在Ⅳ區(qū) (凝固區(qū)),液滴顆粒被分散開,,并最終凝結(jié)成粉末顆粒,。

上海材料研究所從氣體動(dòng)力學(xué)和超聲學(xué)角度研究了超聲霧化法的制粉原理,并利用這一技術(shù)制取了304不銹鋼粉末,。中科院金屬所利用超聲霧化技術(shù)制備了Nd—Fe—B粉末,,研究了粒徑不同的粉末的形貌和微觀結(jié)構(gòu)。

在旋轉(zhuǎn)盤霧化中,,被高速旋轉(zhuǎn)盤離心霧化的液粒主要靠高速噴入的惰性氣體冷凝,,雙輥及三輥霧化的原理類似。

1.3 多級霧化法

在超聲霧化及旋轉(zhuǎn)盤霧化等過程中,,粉末的形成經(jīng)歷如下階段:熔融金屬液流一破碎成液粒一熔融液粒一快速凝固成固體顆粒,。在上述幾種普通霧化過程中,冷卻速度偏低,,不能在熔體破碎成液粒的瞬間將熔體凝固,,因此,顆粒尺寸仍然偏大,。若能在技術(shù)上使得金屬液粒在熔融金屬過冷區(qū)域內(nèi)多次破碎,,然后快速凝固,就能使熔融金屬液粒越來越細(xì),,過冷度越來越大,,從而制取高冷速、低粒度的金屬粉末,。為此,,人們又開發(fā)了雙級霧化及多級霧化工藝路線和裝置。

哈爾濱工業(yè)大學(xué)袁曉光等人 6采用了將超聲霧化與旋轉(zhuǎn)盤霧化結(jié)合在一起的雙級霧化裝置制取Al一Si合金粉末,,以提高金屬液粒的冷卻速度,。中南工業(yè)大學(xué)陳振華等人根據(jù)金屬液粒急冷效果和大過冷效果有機(jī)結(jié)合的原理,研制了一系列新型的霧化制粉裝置,,其工作原理是:首先將金屬融體過熱到一個(gè)較高的溫度,,然后采用常規(guī)的氣體霧化裝置將熔體霧化成很小的液粒,被霧化介質(zhì)噴在旋轉(zhuǎn)盤上離心破碎成微小的液粒,,與此同時(shí),,向高速旋轉(zhuǎn)裝置噴入冷卻劑,冷卻劑被高速旋轉(zhuǎn)裝置離心霧化成液珠,液珠與金屬液粒機(jī)械地混合在一起,,起著隔離金屬液粒的作用,。冷卻劑霧珠和金屬液粒在經(jīng)過高速旋轉(zhuǎn)盤、輥的單次或多次粉碎,,變得越來越細(xì),。在粉碎過程中控制金屬液粒和冷卻介質(zhì)的接觸時(shí)間,盡量避免金屬液粒在充分破碎前凝固,,被充分破碎的液粒最終由冷卻劑帶出,。圖2所示為多級快速冷凝裝置原理圖.

經(jīng)實(shí)驗(yàn)測算,這些多級霧化裝置的冷卻速度可 達(dá)l05—106K/s,,各種金屬的過冷度在50 250~C. 等,,制備粉末的最小平均粒徑可達(dá)5—10um。

2 機(jī)械合金化方法

Shingu等人首次報(bào)道用機(jī)械球磨法制備金屬粉末,。近年來人們利用高能球磨技術(shù)成功地制備了各類結(jié)構(gòu)的粉末材料,。

2.1 純金屬微細(xì)粉末的制備

單組元系統(tǒng)地研究結(jié)果表明,高能球磨容易使具有B.B.C.結(jié)構(gòu)(如Fe,、Cr,、Nb、W等)和H.C.P.結(jié)構(gòu)(如Zr,、Hf,、Ru)的金屬形成納米晶結(jié)構(gòu),而對具有F.C.C.結(jié)構(gòu)的金屬(如Cu)則不易形成,。純金屬在球磨過程中由于物料反復(fù)形變,,局部應(yīng)變增加,引起缺陷密度增加,,當(dāng)切變帶中缺陷密度達(dá)到某臨界值時(shí),,晶粒破碎。這個(gè)過程不斷重復(fù),,使晶粒不斷細(xì)化

直至形成微細(xì)粉末,。

2.2 合金粉末的制備

2.2.1 合金粉球磨制取微細(xì)金屬粉末熔煉制得合金,破碎后再進(jìn)行球磨,。例如把99.9%的鐵和釩的粉末按50%的比例混合,,在氬氣中高頻感應(yīng)熔煉制得Fe一50% V合金錠,將合金錠加熱至1300~C后在0~C冰水中急冷,,在SPEX8000型研磨機(jī)中粉碎,,充入氬氣,球,、料比(重量比)為1:20。球磨100h 后可制得20nm 以下的粉末,,球磨180h后可制得粒徑9nm的粉末,。

2.2.2 用單一金屬粉末球磨制取納米合金粉末這種方法是在球磨過程中完成破碎和合金化兩個(gè)過程。例如制造cu—Ti—B納米合金粉末,,將平均粒徑7.2pan的電解銅粉(99.7%),、46.5pan還原鈦粉(99.6%)和1.3pan硼粉按Cu一4%Ti一2B比例混合,裝在容積為7 X 10 m3的不銹鋼容器中球磨,,轉(zhuǎn)速為3.8r/s,,不銹鋼球直徑為科.8mm,氬氣保護(hù),,加入2%粉末重量的硬脂酸作潤滑劑,,球磨20h后,得到10nm的合金粉末,。硼的加入促進(jìn)了合金粉的細(xì)化,。機(jī)構(gòu)合金化制取的合金中,銅中固溶2moi%的鈦,,其余的鈦以均一濃度分散在cu—Ti合金中,。在添加硼時(shí),剩下的鈦以固相反應(yīng)形成T ,。最近德國西門子公司采用機(jī)械合金化及隨后固化制取了Nd—Fe—B,、Sin—Fe—B磁體。韓國lul—JinChoi利用純Ti,、Ni,、c粉球磨得到了TiC—Ni金屬陶瓷粉末。北京科技大學(xué)周國安等人利用機(jī)械合金化方法制取了Ni—Fe—Mo粉 ,。

高能球磨法制取的納米粉末,,在選取被加工金屬時(shí)首先要查明它的抗氧化能力和熔點(diǎn),以控制加工條件,。研究發(fā)現(xiàn)體心立方和密排六方結(jié)構(gòu)的金屬適合球磨加工,。體心立方金屬的平均粒徑可達(dá)9nm,密排六方結(jié)構(gòu)的金屬的平均粒徑可達(dá)13nm,。

3 其它方法

3.1 醇鹽水解法

醇鹽水解法是濕法制取納米粉末的一種重要方法,,主要包括金屬醇鹽的合成、醇鹽的混合和加水分解等步驟,。由于采用有機(jī)溶劑,,制備的氧化物粉純度高,并可獲得組成均勻的復(fù)合金屬氧化物粉末,。納米氧化鈦不僅可作為吸附劑和催化劑的載體,、傳感器材料,還是電子器件的重要組成部分。采用醇鹽水解法制取時(shí),,先將無水乙醇稀釋的鈦酸丁酯緩慢滴入蒸餾水中,,水解生成沉淀,將沉淀物烘干后,,得到顆粒尺寸為16nm的粉體,。到目前為止已用此法合成了幾十種金屬氧化物粉末. 此法的缺點(diǎn)是價(jià)格較高。

3.2 熱解法

熱解法是在高溫高壓下在水或其它液體介質(zhì)中進(jìn)行有關(guān)化學(xué)反應(yīng)的方法,�,?色@得通常條件下難以獲得的幾納米至幾十納米的粉末,且粒度分布窄,,團(tuán)聚程度低,,純度高,晶格發(fā)育完整,,有良好的燒結(jié)活性,。熱解法選擇合適的原料配比尤為重要。對原料的純度要求高,。超細(xì)二氧化鈰廣泛用作拋光粉,、發(fā)光材料及催化劑,將0. 005mol Ce(No3)3•H2O與100mL乙醇混合的溶液加熱到130~C,,保溫12h,,然后冷卻到室溫,得到的沉淀物用乙醇洗凈,、烘干后,,得到黃色二氧化鈰晶體,晶粒為球形,,粒度分布窄,,平均粒徑7nm。納米金屬鐵顆粒兼有納米顆粒所獨(dú)有的物理特性與磁特性,,有著十分重要的應(yīng)用,,鋼鐵研究總院的柳學(xué)全等人通過熱解羥基鐵制備了納米級的金屬鐵顆粒。

3.3 電解法

大多數(shù)方法制備的微細(xì)金屬粉末存在粉末顆粒易發(fā)生團(tuán)聚和表面氧化的問題,,給以后的收集,、存放、運(yùn)輸和應(yīng)用過程帶來了極大的不便,。北京航空材料研究院的何峰等人[13]開發(fā)了一種新的電解法,,由于粉末的制備和表面包覆同步完成,因此,,可得到高彌散,、抗氧化的超細(xì)金屬粉末,。

4 應(yīng)用前景及展望

微細(xì)金屬粉末的制取技術(shù)發(fā)展很快,金屬粉末在冶金,、化工,、電子、磁性材料,、精細(xì)陶瓷、傳感器等方面得到開發(fā)應(yīng)用,,顯示了良好的應(yīng)用前景,。在材料燒結(jié)方面可降低難燒結(jié)材料的燒結(jié)溫度,納米陶瓷為解決陶瓷材料的脆性開辟了新的途徑,,在電子工業(yè)中,,納米顆粒用于制作導(dǎo)電和電阻漿料。磁性納米粉末制成的磁記錄材料可大大提高信噪比,,改善圖像質(zhì)量,,微細(xì)金屬粉末還是高效催化劑,例如納米鐵,、鎳,、r—Fo2%混合的輕燒結(jié)體可代替貴金屬作催化劑。隨著金屬粉末材料開發(fā)應(yīng)用的發(fā)展,,其需求將越來越大,。

金屬粉末的制取方法多種多樣,可根據(jù)用途和經(jīng)濟(jì)技術(shù)要求選用不同的方法,,雖然不少方法已經(jīng)得到實(shí)際應(yīng)用,,但仍存在著兩個(gè)主要問題,即規(guī)模較小和生產(chǎn)成本高,。為了促進(jìn)金屬粉末材料的發(fā)展應(yīng)用,,必須開發(fā)出生產(chǎn)量更大成本更低的工藝方法。