中國(guó)粉體網(wǎng)訊

標(biāo)志性成果一:高性能難熔金屬材料

鎢鉬難熔金屬以高密度、高熔點(diǎn)等特殊性能在國(guó)民經(jīng)濟(jì)有著很重要的應(yīng)用,,被國(guó)家列為戰(zhàn)略物質(zhì)。然而,,隨著空天飛行器,、原子能等前沿科學(xué)和尖端技術(shù)的發(fā)展,,要求材料具有高強(qiáng)韌、抗燒蝕等多功能,,現(xiàn)有鎢鉬材料性能無(wú)法滿(mǎn)足要求,,難熔金屬拓展應(yīng)用面臨巨大挑戰(zhàn)。針對(duì)此,,提出“納米/微納復(fù)合”,,開(kāi)辟了“納米/納微復(fù)合難熔金屬基復(fù)合材料”新領(lǐng)域。

實(shí)驗(yàn)室取得的主要?jiǎng)?chuàng)新成果如下:

1,、發(fā)明了超高溫輕質(zhì)難熔金屬基復(fù)合材料,,為新型飛行器和航天發(fā)動(dòng)機(jī)提供高性能關(guān)鍵高溫材料保障。

飛行器是目前世界各空天強(qiáng)國(guó)重點(diǎn)探索的領(lǐng)域,,代表了國(guó)際空天技術(shù)發(fā)展的重大方向,。飛行器在近地空間以Ma5~20長(zhǎng)時(shí)間飛行,其前端關(guān)鍵結(jié)構(gòu)部件表面產(chǎn)生2000~3000℃高溫,、承受強(qiáng)表面氧化和高動(dòng)壓高過(guò)載沖擊,。這對(duì)熱端構(gòu)件提出了極為苛刻的使用要求,要求具有優(yōu)異的高溫強(qiáng)韌,、長(zhǎng)時(shí)間抗氧化與輕量化等綜合性能,,是國(guó)際公認(rèn)最突出技術(shù)難題。現(xiàn)有高溫材料因高溫強(qiáng)度低,、抗氧化燒蝕差或密度高等不足而無(wú)法應(yīng)用,,成為飛行器研制的關(guān)鍵技術(shù)瓶頸,。針對(duì)這一重大需求,創(chuàng)新提出“微納復(fù)合”設(shè)計(jì)思想,,采用超高溫陶瓷相微納復(fù)合增強(qiáng)難熔金屬,,在此基礎(chǔ)上開(kāi)發(fā)出表面原位自生長(zhǎng)熱防護(hù)涂層,最終制備出超高溫輕質(zhì)難熔金屬基復(fù)合材料:其高溫強(qiáng)度比現(xiàn)有超高溫材料提高5倍,,密度降低1/2,;經(jīng)風(fēng)洞和發(fā)動(dòng)機(jī)反復(fù)考核,材料基體無(wú)破壞,、表面近零燒蝕,,實(shí)現(xiàn)了難熔金屬高溫強(qiáng)韌、長(zhǎng)時(shí)間抗燒蝕和輕量一體化,。該技術(shù)成果為國(guó)內(nèi)外原創(chuàng),,填補(bǔ)世界空白,為我國(guó)飛行器研制提供關(guān)鍵高溫材料保障,,同時(shí)拓展應(yīng)用于航空航天,,滿(mǎn)足了發(fā)動(dòng)機(jī)耐3000℃以上強(qiáng)沖刷、抗沖擊和抗燒蝕要求,,成為多項(xiàng)國(guó)家重大高新工程定型產(chǎn)品,。

2、發(fā)明了新型細(xì)晶高性能鎢基復(fù)合材料,,成功應(yīng)用于國(guó)防,、新能源、微電子信息,、原子能等高端制造,,推動(dòng)行業(yè)領(lǐng)域發(fā)展。

鎢基復(fù)合材料具有高密度,、高強(qiáng)韌等特性,,是國(guó)防軍工和國(guó)民經(jīng)濟(jì)諸多領(lǐng)域難以替代的關(guān)鍵材料。現(xiàn)有制備技術(shù)存在晶粒粗大,、性能低,、規(guī)格尺寸小等缺陷,難以滿(mǎn)足尖端技術(shù)發(fā)展要求,。為解決這一重大難題,,提出“納米原位復(fù)合”思想,發(fā)明金屬鹽溶液混合-快速?lài)婌F干燥,,實(shí)現(xiàn)粉末超飽和固溶和合金化,,突破傳統(tǒng)W、Cu不相溶和W滲Cu理論禁錮與技術(shù)缺陷,,解決了現(xiàn)有鎢合金強(qiáng)韌性低,、晶粒粗大,、組織不均勻問(wèn)題,晶粒細(xì)化4~10倍,,強(qiáng)度提高30%,,延伸率提高2~5倍。建立了“納米原位復(fù)合”理論,,獲國(guó)際鎢領(lǐng)域權(quán)威專(zhuān)家積極評(píng)價(jià),。與株硬集團(tuán)聯(lián)合攻關(guān),通過(guò)技術(shù)裝備集成創(chuàng)新,,研制出系列高性能鎢基復(fù)合材料和超大尺寸鎢材,形成多種規(guī)格和品種產(chǎn)品,,用于我國(guó)10多項(xiàng)重點(diǎn),、重大工程,為保障國(guó)家安全做出了重要貢獻(xiàn),;超大規(guī)格鎢材在國(guó)內(nèi)11家企業(yè)推廣應(yīng)用,,同時(shí)產(chǎn)品出口國(guó)外,應(yīng)用于新能源,、微電子信息等高端技術(shù)領(lǐng)域,,經(jīng)濟(jì)效益顯著,性能達(dá)到國(guó)際先進(jìn)水平,,提升我國(guó)鎢材料國(guó)際競(jìng)爭(zhēng)力,。

3、發(fā)明了核聚變堆面向等離子體最關(guān)鍵全鎢偏濾器材料和部件制備技術(shù),,將我國(guó)鎢材料研究推向國(guó)際最前沿領(lǐng)域,。

核聚變能是人類(lèi)未來(lái)理想能源,與核裂變能相比具有無(wú)輻射,、釋能大等優(yōu)點(diǎn),。為解決核聚變能可控利用,中,、美,、歐、韓,、日,、印七方成立了目前最大的國(guó)際合作項(xiàng)目—國(guó)際熱核聚變實(shí)驗(yàn)堆(ITER)計(jì)劃,我國(guó)也啟動(dòng)了中國(guó)聚變工程實(shí)驗(yàn)堆(CFETR)計(jì)劃,。聚變堆運(yùn)行時(shí),,面向等離子體材料承受高能等離子體持續(xù)長(zhǎng)時(shí)轟擊,在表面產(chǎn)生2000℃以上高溫,,對(duì)材料高溫性能和化學(xué)穩(wěn)定性提出了極高要求,。鎢具有高熔點(diǎn),、良好化學(xué)穩(wěn)定性等優(yōu)點(diǎn),是未來(lái)聚變堆最理想面向等離子體材料,。但現(xiàn)有鎢材料晶粒粗大,、性能差,難以滿(mǎn)足服役要求,。針對(duì)此,,提出“納米/微納復(fù)合增強(qiáng)-納米梯度復(fù)合擴(kuò)散連接”制備細(xì)晶全鎢偏濾器材料部件。采用稀土氧化物和碳化物納米/微納復(fù)合增強(qiáng)鎢,,實(shí)現(xiàn)其高強(qiáng)韌和抗高熱沖擊,,與現(xiàn)商業(yè)鎢相比,抗熱沖擊性提高50%,。采用納米梯度復(fù)合擴(kuò)散連接技術(shù),,實(shí)現(xiàn)鎢與熱沉結(jié)構(gòu)材料高強(qiáng)度冶金結(jié)合,連接強(qiáng)度比傳統(tǒng)提高2倍,。研究成果被國(guó)際鎢領(lǐng)域權(quán)威刊物(RM&HM)主編評(píng)價(jià)為“鎢領(lǐng)域重大技術(shù)進(jìn)展”,,國(guó)際核聚變權(quán)威機(jī)構(gòu)法國(guó)原子能委員會(huì)評(píng)價(jià)“為全鎢偏濾器提供全新技術(shù)途徑”,將我國(guó)鎢研究引入國(guó)際最前沿,。

以上成果近些年獲國(guó)家技術(shù)發(fā)明二等獎(jiǎng)1項(xiàng),、省部級(jí)一等獎(jiǎng)1項(xiàng)、獲“全國(guó)創(chuàng)新?tīng)?zhēng)先獎(jiǎng)”及何梁何利科技進(jìn)步獎(jiǎng),,發(fā)表論文近100篇,;獲國(guó)家發(fā)明專(zhuān)利11項(xiàng),申請(qǐng)公開(kāi)國(guó)家(國(guó)防)發(fā)明專(zhuān)利15項(xiàng),,申請(qǐng)公開(kāi)美國(guó)專(zhuān)利1項(xiàng),。

標(biāo)志性成果二:高速重載制動(dòng)系統(tǒng)用摩擦材料

粉末冶金國(guó)家重點(diǎn)實(shí)驗(yàn)室有著40多年的摩擦材料研發(fā)和制造歷史,研制的高性能摩擦材料已成功應(yīng)用于各個(gè)領(lǐng)域,,為我國(guó)C919大飛機(jī),、神舟飛船、高速重載車(chē)等制動(dòng)系統(tǒng)提供了關(guān)鍵摩擦材料,。取得的主要?jiǎng)?chuàng)新成果如下:

1,、設(shè)計(jì)了高含量非金屬摩擦組元配方,研制了高耐磨高能制動(dòng)粉末冶金摩擦材料,,成功應(yīng)用于高速鐵路和航空航天領(lǐng)域,。

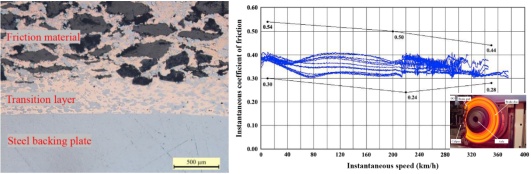

針對(duì)高能制動(dòng)摩擦材料國(guó)產(chǎn)化的重大需求,開(kāi)展了高耐磨高能制動(dòng)粉末冶金摩擦材料及制備技術(shù)的研究與開(kāi)發(fā),。揭示了高速制動(dòng)條件下高速列車(chē)制動(dòng)閘片材料關(guān)鍵摩擦組元和潤(rùn)滑組元的高速制動(dòng)協(xié)同作用機(jī)理,,建立了制動(dòng)閘片材料設(shè)計(jì)的基礎(chǔ)理論;闡明了強(qiáng)熱-機(jī)耦合條件下高速列車(chē)制動(dòng)盤(pán)裂紋萌生及擴(kuò)展和失效調(diào)控機(jī)理,,完善制動(dòng)盤(pán)材料組織結(jié)構(gòu)與性能優(yōu)化理論,;揭示了高速列車(chē)制動(dòng)摩擦系統(tǒng)材料工作界面復(fù)雜演變機(jī)制,,獲取復(fù)雜苛刻高速制動(dòng)工況下摩擦系統(tǒng)材料匹配性原理。依托本技術(shù),,研發(fā)了300-350km/h動(dòng)車(chē)組,、CRH1型動(dòng)車(chē)組(燕尾型)、CRH1型動(dòng)車(chē)組(非燕尾型),、CRH5型動(dòng)車(chē)組(燕尾型)四個(gè)型號(hào)動(dòng)車(chē)組的粉末冶金閘片,。成果得到了成功轉(zhuǎn)化,成為湖南第一家,,國(guó)內(nèi)第五家時(shí)速300至350公里高鐵的閘片供應(yīng)商,。

粉末冶金閘片的截面形貌和臺(tái)架試驗(yàn)過(guò)程中緊急制動(dòng)條件下的制動(dòng)曲線

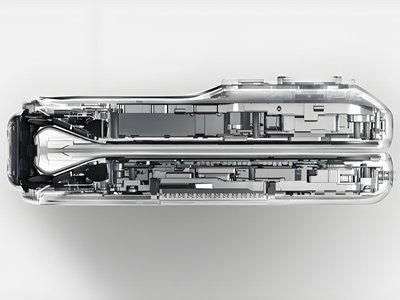

首次采用一套摩擦副實(shí)現(xiàn)了兩個(gè)空間飛行器對(duì)接時(shí)制動(dòng)耗能、可靠傳扭和過(guò)載保護(hù),,解決了飛行器對(duì)接過(guò)程中的安全保證問(wèn)題,,發(fā)明了全功能(制動(dòng)耗能、穩(wěn)定傳扭和過(guò)載保護(hù)功能)空間摩擦副,;設(shè)計(jì)制造了全功能摩擦副的真空、大氣和高低溫交變條件下的摩擦磨損性能測(cè)試裝置,,解決了空間摩擦副可靠性和壽命評(píng)估問(wèn)題,,成功保障了神舟系列飛船與天宮1號(hào)和2號(hào)的交會(huì)對(duì)接任務(wù)。

實(shí)驗(yàn)室針對(duì)火箭高動(dòng)載,、高壓力要求,,開(kāi)發(fā)了以彌散強(qiáng)化銅為強(qiáng)化相的新型銅/石墨摩環(huán)材料,實(shí)現(xiàn)了性能較大幅度的提高,。所研制的發(fā)動(dòng)機(jī)渦輪泵端面摩環(huán)材料保障了新一代XXX發(fā)動(dòng)機(jī)核心部分渦輪和渦輪泵在高壓,、高轉(zhuǎn)速、大溫差的工況下順利工作,。成功應(yīng)用于我國(guó)于2016年6月25號(hào)和2016年11月3日發(fā)射的最新的運(yùn)載火箭,。“高耐磨高能制動(dòng)粉末冶金摩擦材料的研制與產(chǎn)業(yè)化”獲2013年度湖南省科技進(jìn)步一等獎(jiǎng),。

2,、發(fā)明了高性能碳陶摩擦材料及其摩擦副,在國(guó)際上率先成功將碳陶摩擦副應(yīng)用于高速,、重載和復(fù)雜環(huán)境下的制動(dòng)系統(tǒng),。

碳陶復(fù)合材料具有密度低(~2.0g/cm3)、耐高溫,、能載水平高,、壽命長(zhǎng)和全環(huán)境適用等優(yōu)點(diǎn),被公認(rèn)為是21世紀(jì)最有希望滿(mǎn)足高速,、重載與苛刻環(huán)境制動(dòng)需求的新一代高性能摩擦材料,。

在國(guó)內(nèi)外首創(chuàng)了“兩步硅化-熔硅定向滲透”核心制備技術(shù),,突破了碳纖維彈性后效導(dǎo)致產(chǎn)品開(kāi)裂的關(guān)鍵技術(shù),以及控制基體SiC結(jié)構(gòu)的關(guān)鍵技術(shù),,制備了短碳纖維增韌的高強(qiáng)度碳陶摩擦材料,,與國(guó)際上現(xiàn)行采用連續(xù)碳纖維增韌和MSI技術(shù)制備相比,實(shí)現(xiàn)了原材料成本降低50%,、制備周期縮短60%,、能耗降低50%、綜合成本降低60%,。

首次發(fā)現(xiàn)了Cu5Si促進(jìn)磨屑形成摩擦膜作用和FexSiy的粘著增摩作用,,發(fā)明了減震降噪、增摩擦減磨損碳陶摩擦材料配方,,首次采用Cu5Si,、FexSiy等組元調(diào)控碳陶摩擦磨損性能,顯著提高了碳陶制動(dòng)產(chǎn)品的摩擦性能,,實(shí)現(xiàn)了制動(dòng)過(guò)程減震降噪,,高能載制動(dòng)增摩擦減磨損。經(jīng)美國(guó)Link實(shí)驗(yàn)室檢測(cè),,制動(dòng)噪音指數(shù)(Noise Index)降到了9.3,,徹底解決了SiC易引起高制動(dòng)噪音的難題。

設(shè)計(jì),、合成了嵌C網(wǎng)絡(luò)結(jié)構(gòu)SiC基體,,突破了碳陶摩擦材料切削和磨粒磨損金屬對(duì)偶的關(guān)鍵技術(shù),實(shí)現(xiàn)了碳陶摩擦材料對(duì)各種制動(dòng)系統(tǒng)的普適性,,顯著拓廣了應(yīng)用領(lǐng)域,。同時(shí)實(shí)現(xiàn)了憎水增摩的SiC與親水潤(rùn)滑的基體碳協(xié)同作用,有效解決基體碳遇水摩擦系數(shù)衰退的先天性問(wèn)題,。相關(guān)研究成果發(fā)表在Ceramics International等國(guó)際權(quán)威期刊,,獲國(guó)際同行高度評(píng)價(jià),碳陶摩擦材料研究創(chuàng)始人Walter Krenkel院士評(píng)價(jià)為“*****international reputation,,breakthrough”,。

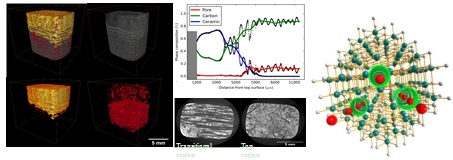

碳陶摩擦材料制動(dòng)盤(pán),使用壽命提高了3倍,,剎車(chē)效率提高了40%,。直升機(jī)用碳陶制動(dòng)盤(pán)摩擦副已經(jīng)達(dá)到裝機(jī)狀態(tài)水平,裝配有碳陶制動(dòng)盤(pán)的產(chǎn)品在2014第十屆中國(guó)珠海航展上展出,�,!靶滦透咝阅芴继漳Σ敛牧霞捌涞统杀局苽浼夹g(shù)”獲2014年度湖南省技術(shù)發(fā)明一等獎(jiǎng)。

實(shí)驗(yàn)室開(kāi)發(fā)的部分碳陶摩擦材料產(chǎn)品

標(biāo)志性成果三:C/C復(fù)合材料

C/C復(fù)合材料耐高溫、抗熱震,,但在高溫環(huán)境下易氧化和燒蝕,,無(wú)法滿(mǎn)足尖銳前緣、翼緣,、燃燒室等熱結(jié)構(gòu)部件在高溫,、富氧和具有高速氣流沖刷的苛刻環(huán)境下長(zhǎng)時(shí)間服役的需求。

基于此,,近些年來(lái),,實(shí)驗(yàn)室以973項(xiàng)目、863計(jì)劃,、國(guó)際科技合作,、國(guó)家自然科學(xué)基金以及航天科技合作項(xiàng)目等的開(kāi)展為契機(jī),總計(jì)投入經(jīng)費(fèi)達(dá)3500萬(wàn)元,,始終圍繞超高溫陶瓷改性C/C復(fù)合材料及其構(gòu)件的基礎(chǔ)研究和工程化應(yīng)用的研究方向,,開(kāi)展了結(jié)構(gòu)設(shè)計(jì)、制備技術(shù)和超高溫?zé)g行為的基礎(chǔ)研究,,取得了主要科技創(chuàng)新貢獻(xiàn)包括:

1,、利用固溶原子和反應(yīng)擴(kuò)散技術(shù),發(fā)現(xiàn)了具有零燒蝕特征的Zr0.8Ti0.2C0.74 B0.26四元含硼單相碳化物,,闡明了其超高溫耐燒蝕原理,。

在二十余種超高溫陶瓷涂層體系設(shè)計(jì)和制備技術(shù)的豐富經(jīng)驗(yàn)和深厚積淀的基礎(chǔ)上,利用固溶和反應(yīng)擴(kuò)散原理,,發(fā)明了可工程化應(yīng)用的涂覆原位反應(yīng)涂層技術(shù),在C/C復(fù)合材料表面成功構(gòu)建了一種在2000-3000℃線燒蝕率為負(fù)值的Zr0.8Ti0.2C0.74B0.26四元含硼單相碳化物超高溫陶瓷涂層,,該陶瓷涂層能深度嵌入基體內(nèi)部,,形成多元陶瓷相與C/C復(fù)合材料基體的完整結(jié)合。利用該制備思路,,還可以合成一系列包含過(guò)渡族元素的多元單相陶瓷,,大大擴(kuò)充超高溫陶瓷涂層種類(lèi)。

Zr0.8Ti0.2C0.74B0.26超高溫陶瓷相涂層

相關(guān)成果發(fā)表在《自然·通訊》上,,引起了國(guó)內(nèi)外的高度關(guān)注和反響,,無(wú)論是世界權(quán)威學(xué)術(shù)機(jī)構(gòu),還是美國(guó),、俄羅斯,、英國(guó)等航天強(qiáng)國(guó)的主流媒體都對(duì)材料的創(chuàng)新性和領(lǐng)先性以及應(yīng)用前景給予了充分的肯定和高度評(píng)價(jià)。

2,、闡明了大尺寸異形多孔C/C坯體中陶瓷界面,、陶瓷基體滲入機(jī)理,揭示了燒蝕行為及陶瓷相防護(hù)機(jī)制,構(gòu)建了制備技術(shù)原型及結(jié)構(gòu)調(diào)控方法,。

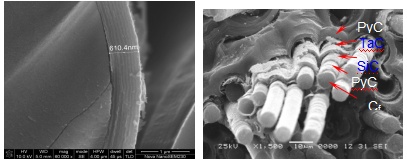

針對(duì)大尺寸,、異形結(jié)構(gòu)的超高溫耐燒蝕C/C復(fù)合材料構(gòu)件,系統(tǒng)開(kāi)展了C/C復(fù)合材料自身的結(jié)構(gòu)設(shè)計(jì),、控制和制備技術(shù)一體化的研究,。

闡明了碳源基團(tuán)長(zhǎng)程傳輸和過(guò)程控制的機(jī)理,實(shí)現(xiàn)了多孔C/C坯體中熱解炭結(jié)構(gòu)的有效控制,,建立了包括低溫低壓定向滲透,、仿形限域流場(chǎng)控制和炭源組分調(diào)控等關(guān)鍵技術(shù)的大尺寸異形多孔C/C坯體高效均勻制備技術(shù)。闡明了超高溫陶瓷相在多孔C/C坯體中的滲入過(guò)程機(jī)理和形成機(jī)制,,形成了陶瓷相結(jié)構(gòu)形態(tài)控制技術(shù),,設(shè)計(jì)、制備了具有不同成分,、結(jié)構(gòu)以及分布狀態(tài)的陶瓷復(fù)合界面和陶瓷基體,,揭示了氧化燒蝕行為和陶瓷相防護(hù)機(jī)理,建立了多元超高溫陶瓷基體改性C/C復(fù)合材料制備技術(shù)原型,。

纖維/基體界面處多層復(fù)合界面及斷口形貌

3,、綜合陶瓷界面、陶瓷基體以及陶瓷涂層,,構(gòu)建了多種陶瓷涂層/基體改性C/C復(fù)合材料體系,,滿(mǎn)足了高性能航天器用大尺寸構(gòu)件的重大需求。

結(jié)合航天單位的相關(guān)型號(hào)研制需求,,開(kāi)展了一系列應(yīng)用技術(shù)轉(zhuǎn)化工作,,實(shí)現(xiàn)了航天C/C構(gòu)件長(zhǎng)時(shí)間超高溫防氧化、抗燒蝕需求,,可有效延長(zhǎng)燃燒室使用壽命,,確保了重大專(zhuān)項(xiàng)的順利研制進(jìn)展。建立了包括高溫熔滲基體改性+包埋涂層技術(shù)等在內(nèi)的多種涂層/基體改性梯度結(jié)構(gòu)一體化技術(shù),,闡明了陶瓷相的長(zhǎng)時(shí)燒蝕行為及防護(hù)機(jī)制,,很好的滿(mǎn)足了不同溫度范圍段的熱防護(hù)需求。研制的碳碳端頭帽試樣件,,于2018年1月16日,,通過(guò)了中國(guó)空氣動(dòng)力發(fā)展與研究中心的長(zhǎng)時(shí)間等離子風(fēng)洞考核,試驗(yàn)條件:(2700℃,,25min,,熱流 4.2~4.4MW/m2、燃?xì)鈮毫?~9KPa),。研制的試驗(yàn)件,,于2017年12月通過(guò)了飛行速度達(dá)17馬赫最高溫達(dá)3100℃的地面風(fēng)洞燒蝕考核,。

在其它工程應(yīng)用方面,研制了國(guó)內(nèi)最大尺寸(Φ750mm×400mm)的碳/碳耐燒蝕喉襯材料(≥1.90g/cm3),,應(yīng)用于國(guó)內(nèi)裝藥量最大(50噸)的一級(jí)發(fā)動(dòng)機(jī)上,,并于2016年9月22日成功通過(guò)了地面熱試車(chē)考核。開(kāi)發(fā)了大尺寸異形C/C高效制備和成形技術(shù),,實(shí)現(xiàn)了1400mm量級(jí),、2500mm量級(jí)、3600mm量級(jí)某整體艙蓋底板和艙蓋底板組件的高效均勻增密,,提供了大尺寸復(fù)雜艙段構(gòu)件,,確保了重大專(zhuān)項(xiàng)研制進(jìn)展。研制的抗雜散光主次鏡光欄(φ500×1000mm)和遮陽(yáng)罩(800×800× 1000mm)等多通道掃描成像輻射計(jì)用薄壁(≤3mm)異型,、大尺寸,、高精度C/C復(fù)合材料組件,在“風(fēng)云四號(hào)”衛(wèi)星上得到成功應(yīng)用,。另外,,研究成果拓展用于民用領(lǐng)域,制備了花瓣式大尺寸新能源用異形C/C發(fā)熱體構(gòu)件,、大尺寸C/C圓筒狀隔熱屏構(gòu)件以及C/C坩堝,,滿(mǎn)足化工、新能源等對(duì)低成本高性能C/C復(fù)合材料的需求,。相關(guān)成果于2015年獲得了湖南省科學(xué)技術(shù)進(jìn)步一等獎(jiǎng),。

標(biāo)志性成果四:粉末冶金材料塑性變形過(guò)程中的超微結(jié)構(gòu)演變

采用先進(jìn)表征手段、結(jié)合計(jì)算材料學(xué),,系統(tǒng)研究了多種粉末冶金結(jié)構(gòu)材料中位錯(cuò),、孿晶、相變等在變形過(guò)程中的演化規(guī)律,,探索了微結(jié)構(gòu)演化的共性問(wèn)題,,在此基礎(chǔ)上,通過(guò)組織調(diào)控,,制備了高性能粉末冶金材料,,取得的一系列創(chuàng)新成果,。

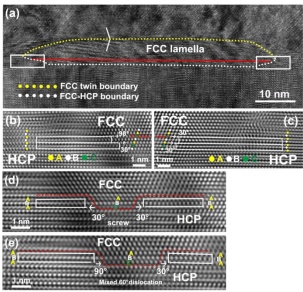

1,、首次明確了應(yīng)力誘發(fā)HCP→FCC馬氏體相變兩種截然不同的機(jī)制,解決了國(guó)際學(xué)術(shù)界長(zhǎng)期以來(lái)對(duì)該現(xiàn)象本質(zhì)理解的分歧,。

實(shí)驗(yàn)室與澳大利亞悉尼大學(xué)及美國(guó)Nebraska-Lincoln大學(xué)合作,,以Ti、Zr,、Hf為例,,確定了應(yīng)力誘發(fā)HCP→FCC馬氏體相變的兩種機(jī)制。首次從原子尺度闡明了基面型相變的不全位錯(cuò)機(jī)制,將科學(xué)界對(duì)相變機(jī)制的理解向原子尺度推進(jìn)一步,;首次闡明了柱面型相變機(jī)制必須通過(guò)原子的“純遷動(dòng)”和“剪切?遷動(dòng)”機(jī)制實(shí)現(xiàn),,解決了國(guó)際研究者在該問(wèn)題上長(zhǎng)期存在的分歧。

FCC-HCP相界面不全位錯(cuò)排列規(guī)律

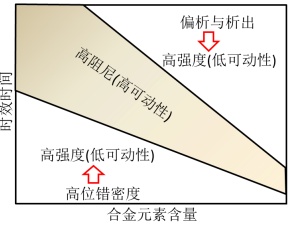

2,、系統(tǒng)研究了孿晶可動(dòng)性等基礎(chǔ)問(wèn)題,,實(shí)現(xiàn)了鎂合金阻尼性能和孿晶界強(qiáng)化的可控理論,創(chuàng)立了孿晶界強(qiáng)化鎂合金與孿晶界阻尼鎂合金新方法,。

鎂合金是當(dāng)前結(jié)構(gòu)材料領(lǐng)域的熱點(diǎn)之一,,但利用孿晶界面最大限度強(qiáng)化鎂合金或提高阻尼性能是一直未解決的共性問(wèn)題。實(shí)驗(yàn)室通過(guò)與日本東北大學(xué)合作,,獲得了孿晶界面結(jié)構(gòu),、可動(dòng)性與合金成分和變形參數(shù)的定量規(guī)律,提出了孿晶界增強(qiáng)鎂合金的新方法,,在國(guó)際上首次提出了利用孿晶界可動(dòng)性來(lái)實(shí)現(xiàn)高強(qiáng),、高阻尼鎂合金開(kāi)發(fā)的新思路。發(fā)表在IJP上的論文為2016年度ESI前1%論文,。

鎂合金孿晶界可動(dòng)性與時(shí)效,、合金元素關(guān)系圖。

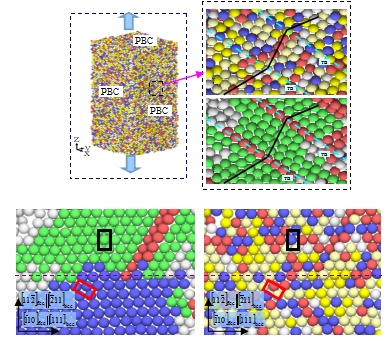

3,、闡明了高熵合金的室/低溫拉伸行為和大塑性變形組織演化機(jī)制,,提出了納米孿晶和微帶共同作用提高材料塑性的設(shè)計(jì)理念。

多主元高熵亞穩(wěn)材料因其新奇的結(jié)構(gòu)和優(yōu)異性能,,是目前材料學(xué)屆的研究熱點(diǎn),。FCC高熵合金高的室/低溫塑性來(lái)源于密集納米孿晶的生成,但缺乏對(duì)孿晶生成過(guò)程和作用機(jī)制的認(rèn)識(shí),。實(shí)驗(yàn)室通過(guò)與英國(guó)鉆石光源合作,,采用原位中子衍射和高分辨透射電鏡技術(shù),闡明了FCC高熵合金室/低溫拉伸和大塑性變形時(shí)納米孿晶和微帶共同作用的機(jī)制,,提出了納米孿晶和微帶協(xié)同提高材料塑性的新材料設(shè)計(jì)理念,;同時(shí)在國(guó)際上率先基于分子動(dòng)力學(xué)構(gòu)建了高熵合金納米尺度變形模型,闡明了FCC→BCC的相變誘發(fā)塑性,、變形誘導(dǎo)非晶化等機(jī)制,。

高熵合金單軸拉伸的分子動(dòng)力學(xué)模型

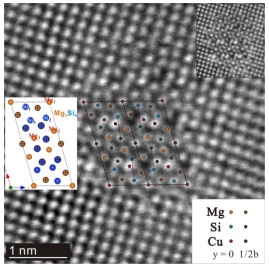

4、精確測(cè)定了鋁合金,、銅合金中重要物相的原子尺度結(jié)構(gòu)及析出序列,,為材料的高通量設(shè)計(jì)及關(guān)鍵應(yīng)用奠定了基礎(chǔ)。

Al合金與Cu合金是國(guó)民經(jīng)濟(jì)的重要材料,。近年來(lái)發(fā)現(xiàn)Cu添加至Al-Mg-Si合金中可以促進(jìn)β"相形核并提高合金強(qiáng)度,,但作用機(jī)理尚不清楚,。實(shí)驗(yàn)室通過(guò)與比利時(shí)安特衛(wèi)普大學(xué)及澳大利亞悉尼大學(xué)合作,采用三維原子探針以及高角環(huán)形暗場(chǎng)成像等技術(shù),,首次發(fā)現(xiàn)Cu原子對(duì)β"相中Si3原子位置的優(yōu)先替代,,所構(gòu)建的原子結(jié)構(gòu)模型已被海德魯公司、法國(guó)原子能委員會(huì),、莫納什大學(xué)等應(yīng)用,;同時(shí)實(shí)驗(yàn)室研發(fā)了“熱軋淬火+預(yù)時(shí)效+組合形變熱處理工藝”和內(nèi)氧化-還原-燒結(jié)一體化制備技術(shù),實(shí)現(xiàn)了Cu-Al2O3合金型材高效穩(wěn)定工業(yè)化生產(chǎn),,并已成功投產(chǎn),,獲2017年度國(guó)家科技進(jìn)步二等獎(jiǎng)(高強(qiáng)高導(dǎo)銅合金關(guān)鍵制備加工技術(shù)開(kāi)發(fā)及應(yīng)用)。

根據(jù)HAADF圖建立的含Cu的β"析出相的原子模型

近年來(lái),,通過(guò)精確的組織調(diào)控,,制備了相關(guān)高性能粉末冶金金屬材料,解決了國(guó)家在重要領(lǐng)域上的材料應(yīng)用需求,。該方向成果共發(fā)表論文83篇(其中SCI收錄74篇),,申請(qǐng)發(fā)明專(zhuān)利5項(xiàng)、獲得國(guó)家科技進(jìn)步二等獎(jiǎng)1項(xiàng),、教育部高等學(xué)校優(yōu)秀成果獎(jiǎng)自然科學(xué)二等獎(jiǎng)1項(xiàng),。

(資料來(lái)源:粉末冶金國(guó)家重點(diǎn)實(shí)驗(yàn)室官網(wǎng))

(中國(guó)粉體網(wǎng)編輯整理/平安)

注:圖片非商業(yè)用途,存在侵權(quán)告知?jiǎng)h除,!