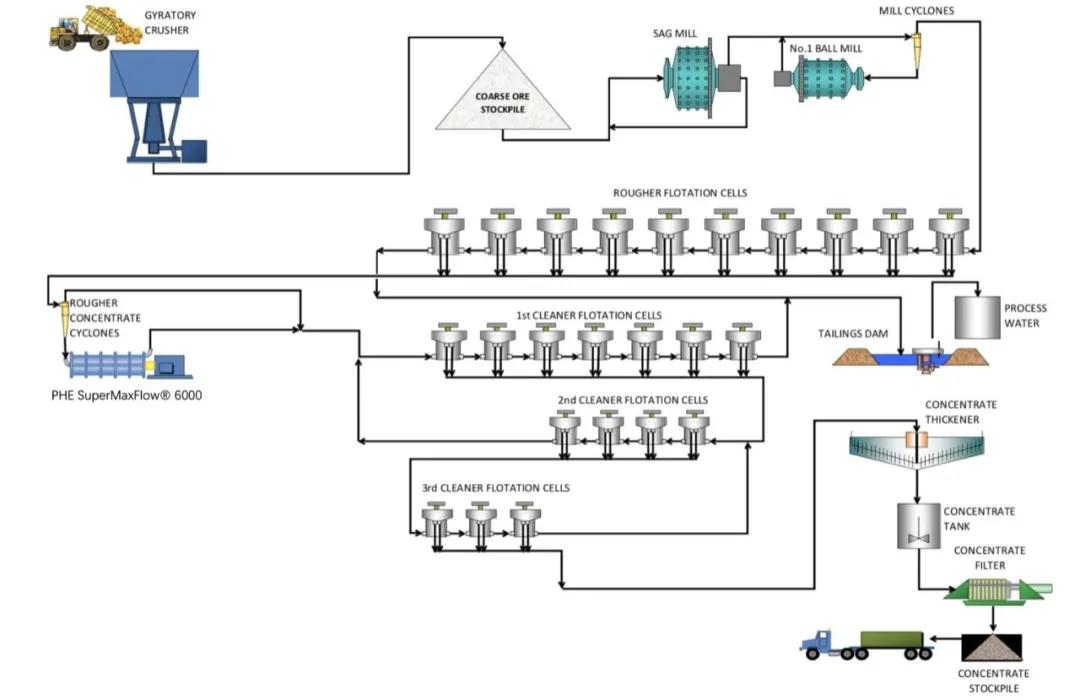

摘要:派勒集團PHE SuperMaxFlow臥式砂磨機在細磨領域較傳統(tǒng)的球磨機更有優(yōu)勢,,體現(xiàn)在節(jié)能,、開路磨礦、排料窄粒級分布等方面,。針對某冶煉廠采用球磨機磨礦存在的磨礦細度不夠,、金的解離不完全及氰化尾渣金品位高等問題,對磨礦設備和工藝進行改進,,并采用PHE SuperMaxFlow臥式砂磨機替代兩段球磨,。PHE SuperMaxFlow臥式砂磨機在磨礦中的工業(yè)試驗結果表明:采用PHE SuperMaxFlow臥式砂磨機開路磨礦工藝提升磨礦產(chǎn)品細度到-37.5um占98.17% ,氰化尾渣金品位從1.55g/t降低到1.04g/t,。對比球磨機和PHE SuperMaxFlow臥式砂磨機的能耗和球耗等經(jīng)濟指標,,PHE SuperMaxFlow臥式砂磨機提升經(jīng)濟效益達349.73萬元/年。

引言:臥式砂磨機技術從1995年起在澳大利亞金屬礦山開始應用,,至今已成為國外開發(fā)低品位,、多金屬共生、嵌布粒度粗細不均類型礦產(chǎn)資源的關鍵設備,。派勒科技集團有限公司利用其雄厚的技術實力,成功研制出礦山專用的超大型臥式砂磨機,,即PHE SuperMaxFlow臥式砂磨機,。PHE SuperMaxFlow臥式砂磨機適用于各種礦物(金、銅,、鉛,、鋅、鎳,、 鉬 ,、錫 、鐵 ,、螢石等)的細磨作業(yè),,利用內(nèi)部分級和選擇性磨礦的原理可開路生產(chǎn)出不欠磨、不過磨的磨礦產(chǎn)品,。PHE SuperMaxFlow臥式砂磨機具有高效節(jié)能,、產(chǎn)品粒度窄粒分布、占地面積小,、基建投資少,、噪聲低、操作簡單,、維修簡便等優(yōu)點,。

某冶煉廠采用傳統(tǒng)的兩段球磨機閉路磨礦工藝,存在磨礦細度不夠,金的解離不完全及氰化尾渣金品位高等問題,。為此,該冶煉廠進行工藝改造,,開展了PHE SuperMaxFlow臥式砂磨機磨礦工業(yè)試驗,,取得了較好的技術經(jīng)濟效益。

1,、PHE SuperMaxFlow 礦業(yè)超大型臥式砂磨機

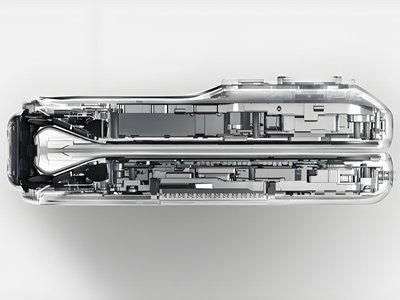

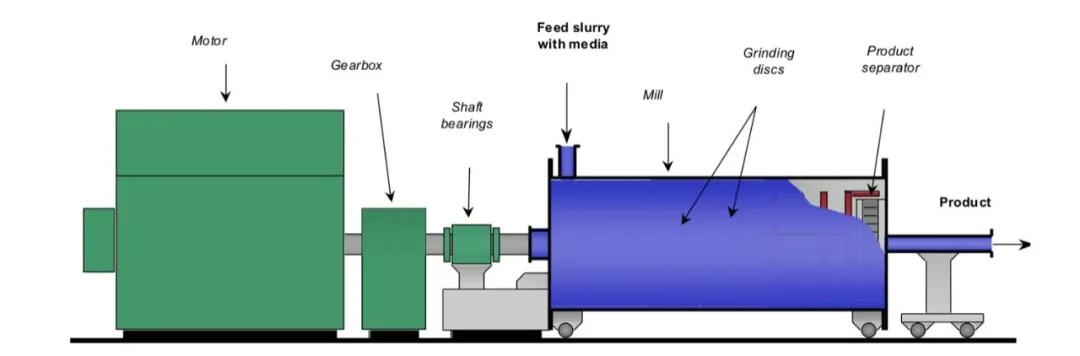

PHE SuperMaxFlow臥式砂磨機的結構組成包括:電動機,、減速機、主軸,、攪拌盤,、分級盤和筒體等,PHE SuperMaxFlow臥式砂磨機結構見圖1,。

1一電動機,、2—減速機、3—軸承座,、4一進料口,、5—筒體、6—攪拌盤,、7—分級盤,、8一排料管

圖1、PHE SuperMaxFlow臥式砂磨機結構示意圖

PHE SuperMaxFlow臥式砂磨機的筒體可以沿軌道軸向平移,,檢修時操作方便,、速度快、效率高,。PHE SuperMaxFlow臥式砂磨機的工作部件由主軸和多個并排串在軸上的攪拌盤及尾端的分級盤組成,。

3000L - PHE SuperMaxFlow臥式砂磨機外觀圖

3000L - 臥式砂磨機現(xiàn)場和研磨盤結構

PHE SuperMaxFlow臥式砂磨機的工作原理為礦漿在隔渣后通過變頻穩(wěn)定給礦到磨機內(nèi),磨機內(nèi)的攪拌盤在主軸的帶動下實現(xiàn)高速旋轉,,其外圓線速度高達23m/s,,高速旋轉的攪拌盤帶動筒體內(nèi)部的磨礦介質(zhì)繞軸向運動和自轉運動,在高速旋轉的離心力作用下,,礦物和磨礦介質(zhì)按粒徑從小到大由磨機軸向筒體內(nèi)壁徑向分布,,實現(xiàn)大介質(zhì)磨大顆粒礦物,小介質(zhì)磨小顆粒礦物的選擇性磨礦,。此外,,每2個攪拌盤之間是1個獨立的磨礦區(qū),在一定的給礦壓力下,,越往后礦漿顆粒越細,,從而實現(xiàn)了內(nèi)部分級、開路磨礦的新工藝(見下圖),。

2,、工業(yè)試驗

某冶煉廠原生產(chǎn)工藝為兩段球磨機閉路磨礦,、磨礦排料細度-45.um占95%,然后進行氰化浸出回收貴金屬金,。由于球磨機超細磨能力有限,,磨礦排料細度已達到極限,浸出尾渣金的品位達1.55g/t,,金資源的回收效果不理想,,因此開展PHE SuperMaxFlow臥式砂磨機磨礦工業(yè)試驗,將原礦進一步細磨,,增加金的解離度,,以提高金的氰化浸出率。

2.1 試驗設備

2.1.1,、派勒廣州生產(chǎn)基地配置試驗設備PHE SuperMaxFlow 20臥式砂磨機,,其外形及結構見圖和20L試驗裝置主軸改進性配置,帶圓柱形(左)和錐形(右)研磨盤間隔套對比圖,。

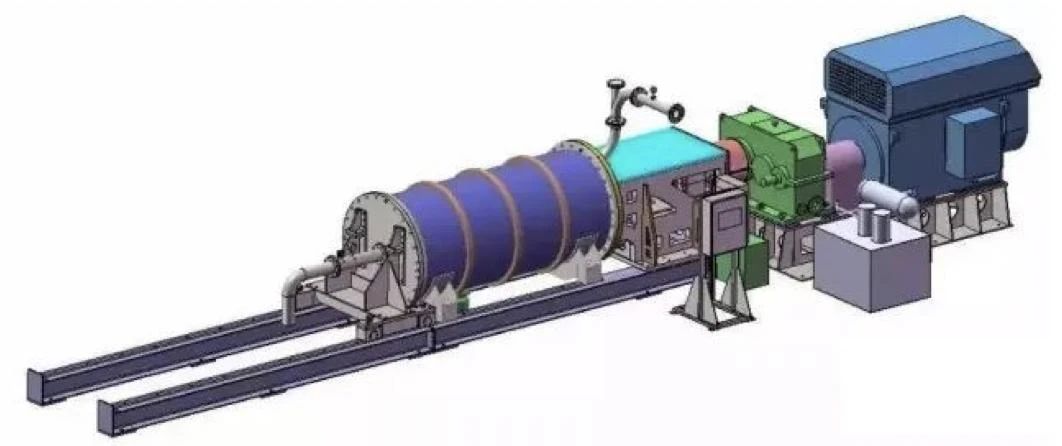

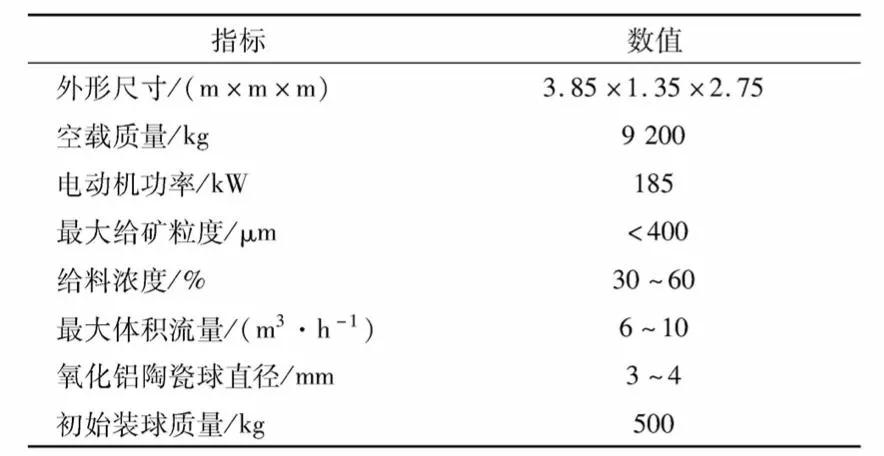

2.1.2,、選擇中試試驗設備為PHE SuperMaxFlow 500臥式砂磨機,其外形及結構見圖2, 各項參數(shù)和作業(yè)條件見表1,。

圖2 ,、PHE SuperMaxFlow 500臥式砂磨機外觀

表1 、PHE SuperMaxFlow 500臥式砂磨機各項指標和作業(yè)條件

PHE SuperMaxFlow臥式砂磨機主要是通過筒體內(nèi)的攪拌盤在主軸的帶動下實現(xiàn)高速旋轉,,從而使磨礦介質(zhì)(采用2-6mm陶瓷球)做繞軸向運動和自轉運動,,礦物顆粒受到高速運動的磨礦介質(zhì)的擦洗力,實現(xiàn)磨細的過程,。

同時PHE SuperMaxFlow臥式砂磨機利用內(nèi)部分級(無需旋流器)和選擇性磨礦原理生產(chǎn)出粒度適宜的磨礦產(chǎn)品,,保證磁選、重選,、浮選,、浸出作業(yè)的最佳回收率。磨礦產(chǎn)品中-0.037 mm級別按礦物解離要求可達到60%,、80%,、90%、95%和100%,。工業(yè)生產(chǎn)數(shù)據(jù)表明:在生產(chǎn)磨礦粒度-0.037mm的產(chǎn)品時,,使用3mm介質(zhì)的單臺PHE SuperMaxFlow臥式砂磨機比使用40mm介質(zhì)的單臺球磨機節(jié)能60%以上。

PHE SuperMaxFlow 500臥式砂磨機運行時,,依靠高速旋轉的攪拌盤帶動氧化鋁陶瓷球做高速運動,,依靠球與礦物之間的摩擦、碰撞等作用力,實現(xiàn)礦物細磨,、采用礦漿泵將礦物和陶瓷球一起給入磨機中,,通過分級盤將磨好的礦物與陶瓷球分離,實現(xiàn)穩(wěn)定排礦作業(yè),。PHE SuperMaxFlow臥式砂磨機運行時平穩(wěn),、噪聲較小,且不需旋流器等外部分級設備配合工作,,實現(xiàn)開路磨礦。

2.2,、試驗礦樣

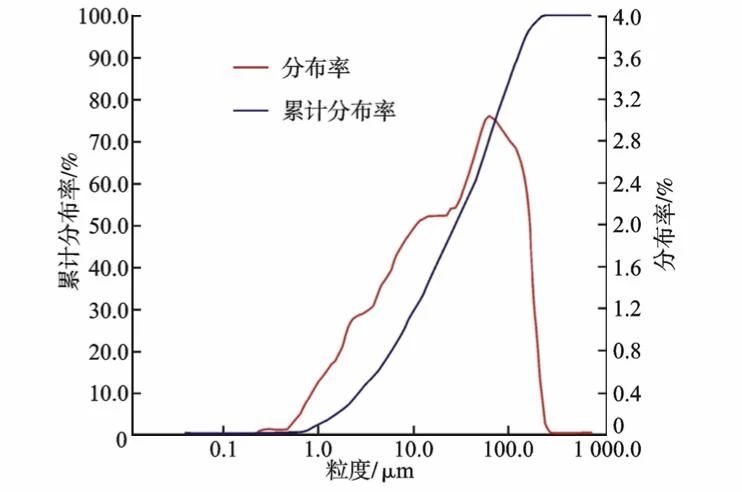

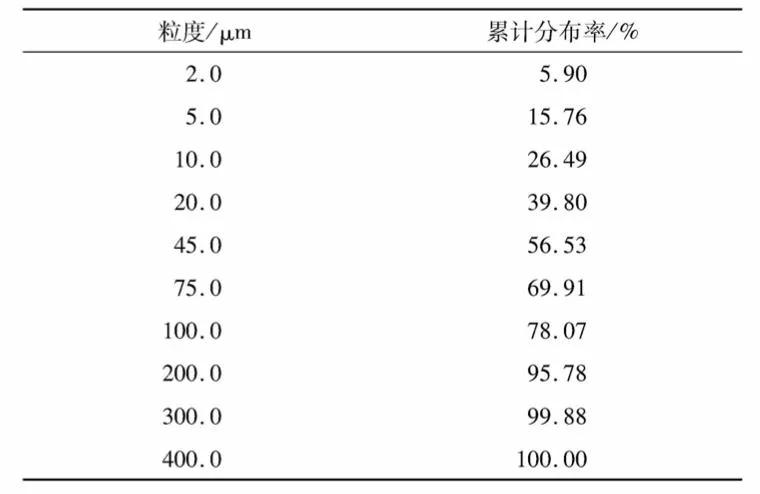

某冶煉廠原礦為外購的金精礦粉,,日處理原礦量為72t。采用BT - 9300ST型激光粒度分布儀對試驗的原礦進行粒度分析,,結果分別見圖3和表2,。由表2可知,原礦粒度為-75.0um占69.91%,、-45.0um占56.53%,。

圖3、原礦粒度分布

表2,、粒度分布情況

2. 3,、試驗方案及結果

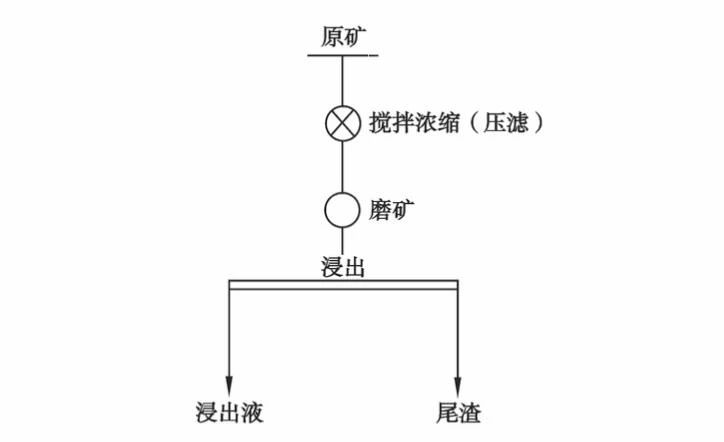

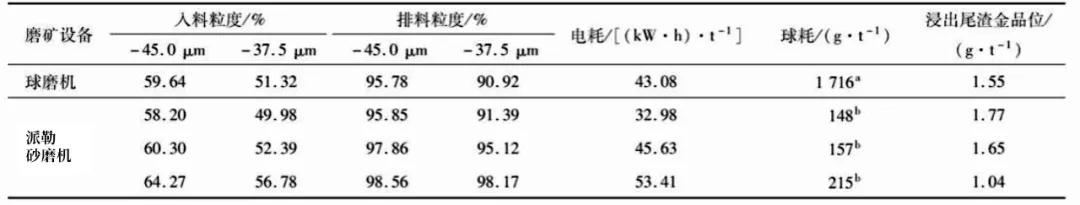

原工藝流程為“原礦→原2號磨機攪拌→球磨機→濃縮→壓濾→一浸”,現(xiàn)調(diào)整為“原礦→原2號磨機攪拌→濃縮→壓濾→進入PHE SuperMaxFlow臥式砂磨機→一浸”,。新流程中將“進入PHE SuperMaxFlow臥式砂磨機”放置在“壓濾”作業(yè)之后是為保證給礦濃度穩(wěn)定,。原球磨機磨礦產(chǎn)品細度為-45.0um占95%,新工藝采用PHE SuperMaxFlow臥式砂磨機磨礦,,分別將產(chǎn)品磨至磨礦細度-45.0um占95%,、-37.5um占98.17%,再氰化浸出,。試驗流程見圖4,,試驗結果及各項指標見表3。

圖4,、試驗流程

表3 ,、試驗結果及電、球耗指標,。備注:a鋼球,,b氧化鋁陶瓷球

由表3可知,當使用PHE SuperMaxFlow臥式砂磨機將細度-45.0um占64.27%的原礦細磨到細度-37.5um占98.17%時,,浸出尾漁金品位最低1.04g/t,;雖然電耗及球耗有所增加,但金回收提升的經(jīng)濟效益更高。

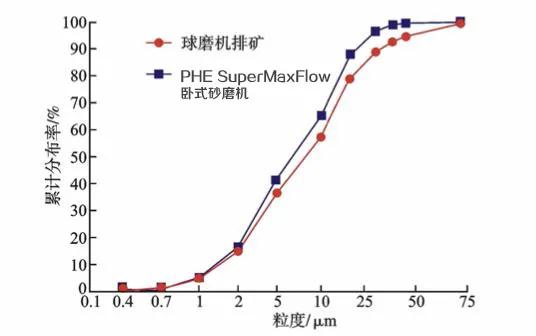

通過激光粒度分布儀測定兩段球磨和PHE SuperMaxFlow臥式砂磨機的磨礦產(chǎn)品粒度,,可以發(fā)現(xiàn)PHE SuperMaxFlow臥式砂磨機的磨礦產(chǎn)品在10.0~45.0um的粒度累計值明顯更高,,反應出PHE SuperMaxFlow臥式砂磨機不過磨、不欠磨,,產(chǎn)品粒度窄粒度分布的特性,。兩段球磨閉路磨礦與PHE SuperMaxFlow臥式砂磨機開路磨礦效果對比見圖5。

圖5,、兩段球磨閉路磨礦與PHE SuperMaxFlow臥式砂磨機開路磨礦效果對比

2.4 ,、效果分析

1) 磨礦用電。PHE SuperMaxFlow臥式砂磨機開路磨礦工藝與兩段球閉路磨礦工藝相比,,用電單耗費用=PHE SuperMaxFlow臥式砂磨機工藝電耗-球磨工藝電耗=5.68元/t (電價:0.55元(kW ?h)),。因此,采用PHE SuperMaxFlow臥式砂磨機開路磨礦工藝用電單耗增加 5.68元/t,。

2) 磨礦用球,。當前,鋼球價格為5000元/t瓷球價格35000元/t,。PHE SuperMaxFlow臥式砂磨機開路磨礦工藝與兩段球磨閉路磨礦工藝相比,,用球單耗費用= PHE SuperMaxFlow臥式砂磨機工藝球耗-球磨工藝球耗=-1.06元/t。因此,,采用PHE SuperMaxFlow臥式砂磨機開路磨礦工藝用球單耗比采用兩段球磨閉路磨礦工藝用球單耗減少1.06元/t,。

3) 備品備件費用。球磨機的備件主要為球磨襯板,,兩段球磨機襯板總價5.89萬元/套,,其處理礦量1.29萬t PHE SuperMaxFlow臥式砂磨機備品備件主要有筒體、攪拌盤,、分級盤,,總價為38.3萬元/套,處理礦量1.95萬t,。因此,,采用PHE SuperMaxFlow臥式砂磨機開路磨礦工藝用球單耗與采用兩段球磨閉路磨礦工藝相比,備品備件單耗= PHE SuperMaxFlow臥式砂磨機易損件單耗-球磨易損件單耗=5.55元/t,。

通過對比兩段球磨閉路磨礦工藝和PHE SuperMaxFlow臥式砂磨機開路磨礦工藝的磨礦電耗,、球耗和備品備件消耗等經(jīng)濟參數(shù),由于PHE SuperMaxFlow臥式砂磨機開路磨礦工藝將原礦磨的粒度更細,,雖然成本較兩段球磨閉路磨礦工藝高7.1元/t,,但可獲得指標提升效益140.25元/t。按年處理礦量2.628萬t計算,,采用PHE SuperMaxFlow臥式砂磨機開路磨礦工藝最終增加收益349.73萬元/年,,運行5個月即可收回成本,。

3、用戶案例

3.1,、黃金--1000L設備現(xiàn)場應用案例,,砂磨機運行經(jīng)濟效益測算

將應用于全硫浮選粗精礦再磨作業(yè)。該設備除了大幅度節(jié)能降耗外,,其采用的內(nèi)部離心分級,、開路磨礦,取消了其他磨礦設備必須依賴的外部旋流器,,流程簡單,、占地面積小、基建投資少,、操作方便,、維修簡捷;在磨礦產(chǎn)品方面,,不過磨、不欠磨,,產(chǎn)品窄粒分布,,沒有鐵的污染,對后續(xù)浮選指標的提高十分有利,。

按金價275元/克,、電費0.55元/度,綜合效益提升為133元/噸金精礦,;按生產(chǎn)單位全年處理量2.628萬噸金精礦測算,,使用PHE SuperMaxFlow臥式砂磨機后可為企業(yè)創(chuàng)造350萬元/年。

3.2,、鉛鋅礦-- 1500L設備現(xiàn)場應用案例

預計年新增效益6000萬元,。Zn回收率提高3個百分點(原礦4000t4)

3.3、鐵精礦—1000L,、1500L,、3000L設備現(xiàn)場應用案例

唐山信天實業(yè)有限公司作為黑色金屬冶煉、有色金屬冶煉,、化工企業(yè)產(chǎn)業(yè)鏈的上游供應商,,唐山信天實業(yè)有限公司礦物加工訂單化,主導產(chǎn)品:鐵精礦TFe≥68%,,硫含量≤0.2%,;銅精礦Cu≥18%,鉛鋅精礦Pb+Zn≥50%,,硫精礦品位≥42%,。

4,、結論

1) 某冶煉廠的外購金精礦粉,通過兩段球磨閉路磨礦工藝磨至-45.0um占95%,,磨礦細度已達到球磨極限,,但氰化尾渣金品位高達1.55g/t。改用PHE SuperMaxFlow臥式砂磨機開路磨礦工藝替代兩段球磨閉路磨礦工藝,,可將原礦磨細至-37.5um占98.17%,,得到尾渣金品位為1.04g/t,指標提升效果明顯,。

2) 采用PHE SuperMaxFlow臥式砂磨機開路磨礦工藝可將原礦磨得粒更細,,雖成本較兩段球磨閉路磨礦工藝高7. 17元/t,但可獲得指標提升效益140.25元/t,,最終增加收益349.73萬元/年,,5個月收回成本。

3) 通過對比兩段球磨閉路磨礦工藝與PHE SuperMaxFlow臥式砂磨機開路磨礦工藝的磨礦產(chǎn)品粒度,,發(fā)現(xiàn)PHE SuperMaxFlow臥式砂磨機的磨礦產(chǎn)品粒度分布更窄,,對浸出作業(yè)效果更好。因此,,PHE SuperMaxFlow臥式砂磨機較球磨機磨礦更有優(yōu)勢,。

4) 應用PHE SuperMaxFlow 500砂磨機磨礦后,磨料粒度更細,,處理礦量增加對濃密機沉降及板框過濾無影響,,且濃密機跑渾有所改善,充分表明PHE SuperMaxFlow臥式砂磨機磨礦粒度窄,,不過磨,。

目前,派勒PHE SuperMaxFlow臥式砂磨機已在國內(nèi)多個礦山成功應用,,效益明顯,,受到客戶一致好評,給公司發(fā)展有色金屬礦業(yè)的藍圖續(xù)寫下了輝煌的一筆,,也為今后提高礦業(yè)業(yè)務品牌知名度和美譽樹立了典范,。