特種陶瓷的成型方法有多種,,如干壓成型、注漿成型,、注射成型,、凝膠澆注成型等。由于干壓成型擁有粘結(jié)劑含量低,,不經(jīng)干燥可直接燒結(jié),,生產(chǎn)工序簡(jiǎn)單,效率高,,坯體收縮小,,可自動(dòng)化生產(chǎn)等優(yōu)點(diǎn)。因此,,在特種陶瓷生產(chǎn)中最常用的方法是干壓成型,。

如何制備致密度高且密度梯度均勻的坯體是研究的重點(diǎn),從整體上看,,干壓成型時(shí)影響坯體密度的因素有干壓工藝和粉體性能兩方面,。

干壓工藝的影響

干壓工藝主要指加壓方式、加壓壓力,、加壓速度以及保壓時(shí)間等,。

加壓方式

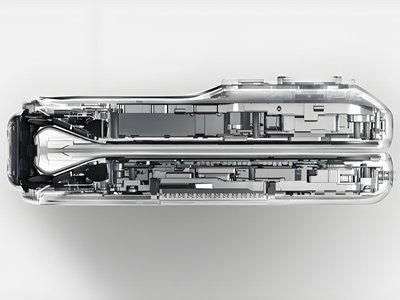

在干壓成型中,加壓方式有單向加壓和雙向加壓,。加壓方式不同,,壓力在模具內(nèi)的傳遞與分布也不同。

加壓方式對(duì)坯體密度的影響

加壓壓力

一般來(lái)說(shuō),,坯體的密度隨著壓力的增大而提高,。在壓制過(guò)程中,壓力對(duì)生坯的密度,、強(qiáng)度,、孔隙率性能的影響,,比其它因素更重要,同時(shí)對(duì)生坯燒結(jié)后的性能也有明顯影響,。

壓力太小,,坯體達(dá)不到最大致密化,以至于影響燒結(jié)致密化過(guò)程,;壓力過(guò)大,,又會(huì)出現(xiàn)類似于層裂的缺陷;只有壓力適中,,才會(huì)壓制出理想的坯體,。

加壓速度及保壓時(shí)間

加壓速度和保壓時(shí)間對(duì)坯體性能有很大的影響,即與壓力的傳遞和氣體的排出有很大的關(guān)系,,如果加壓過(guò)快,,保壓時(shí)間又短,氣體就不容易排除,。同樣,,當(dāng)壓力沒(méi)有傳遞到應(yīng)有的深度時(shí),,外力就已經(jīng)去掉,,也難以得到理想的坯體質(zhì)量。當(dāng)然,,如果加壓速度太慢,,保壓時(shí)間又太長(zhǎng),便會(huì)降低生產(chǎn)效率,。故應(yīng)根據(jù)坯體的大小,、形狀和厚薄來(lái)調(diào)整加壓速度和保壓時(shí)間。

粉體性能的影響

粉體的性能主要指顆粒粒度,、顆粒級(jí)配,、粘結(jié)劑及水分的含量、粉料的流動(dòng)性等,。

顆粒粒度及顆粒級(jí)配

在相同壓力作用下,,粒度大的粉體壓坯密度大,粒度小的粉體燒結(jié)密度大,;同一粒度粉體,,壓坯密度和燒結(jié)密度均隨壓力增大而增大。由此,,顆粒粒度的增大有利于坯體致密度的提高,。

粘結(jié)劑及水分含量的影響

特種陶瓷干壓成型時(shí)首先需要對(duì)符合要求的陶瓷粉末進(jìn)行造粒,然后對(duì)造粒粉進(jìn)行壓制,,最終得到坯體,。造粒粉的性能如假顆粒的形狀、尺寸、尺寸分布,、粉體的流動(dòng)性等將最終影響陶瓷坯體的致密度,,而粘結(jié)劑的含量則影響著造粒粉的性能。

在陶瓷干壓成型過(guò)程中,,粘結(jié)劑主要起粘合作用,,增大假顆粒粒徑,增加顆粒強(qiáng)度,。在造粒過(guò)程中,,如果粘結(jié)劑含量過(guò)高,會(huì)增加漿料的粘度系數(shù),、噴霧霧化角變小,,霧滴經(jīng)干燥造粒后易團(tuán)聚在一起,達(dá)到粒度分布范圍廣,,流動(dòng)性差的粉體,,從而干壓成型時(shí)難以獲得高致密度的坯體。如果粘結(jié)劑含量過(guò)低,,坯體的強(qiáng)度就達(dá)不到加工的要求,。

水分的含量對(duì)坯體的致密度也有很大的影響:含水量過(guò)大則干燥收縮大,對(duì)生坯的尺寸控制就困難,,并且成型時(shí)粉料易與模具發(fā)生粘連,,從而影響坯體的致密度;含水量過(guò)小,,又會(huì)影響造粒粉的破碎性能,,不利于得到高致密度的坯體。

粉料流動(dòng)性

良好的流動(dòng)性可保證干壓成型時(shí)顆粒間的內(nèi)摩擦小,,粉料能順利地填滿模型的各個(gè)角落,,同時(shí)也有利于增加粉料的填充密度,從而在較小的壓力下獲得密實(shí)而均勻的陶瓷坯體,。

參考資料:

李曉東等.影響陶瓷干壓成型坯體致密度的因素

李世波等.特種陶瓷的成型與坯體密度的關(guān)系