1.干法制粉生產(chǎn)技術(shù)的發(fā)展過程

目前噴霧干燥制粉生產(chǎn)技術(shù)是:原料加水細(xì)磨成含水量低于40%左右的泥漿,,泥漿過篩后經(jīng)液壓柱塞泵送入噴霧干燥器造粒,,造粒后經(jīng)篩分及悶料(陳腐)成為含水量約5%~7%的陶瓷粉料,。它需要大量的熱量、水和其他機(jī)械能量,。如果將原材料干法粉碎和細(xì)磨后,,細(xì)粉料與水劑量性混合達(dá)到增濕造粒的作用,,過濕的粉料再經(jīng)干燥,、篩分和悶料(陳腐)后制備成干壓成形用粉料,這就是陶瓷墻地磚的干法制粉生產(chǎn)技術(shù),。

早在二十世紀(jì)六十年代,,人們就采用錘擊粉碎機(jī)或雷蒙磨將原料細(xì)碎后經(jīng)雙軸攪拌機(jī)噴水預(yù)混,再經(jīng)輪碾機(jī)噴水增濕造粒,,最后經(jīng)干燥,、篩分和陳腐后制備成干壓成行用粉料,實(shí)踐證明,,這種干法制粉生產(chǎn)技術(shù)不僅勞動(dòng)強(qiáng)度大,,工作環(huán)境差,嚴(yán)重危害工人身體健康,,而且所獲得的陶瓷粉料成分不均勻,,干濕差別大,細(xì)粉料與微細(xì)粉料較多,,粉料流動(dòng)性較差,,導(dǎo)致坯體成形時(shí)易起層、坯體強(qiáng)度偏低、易于粘模,,嚴(yán)重影響陶瓷墻地磚的產(chǎn)品質(zhì)量,。二十世紀(jì)七二年代,意大利,、德國和英國等投入了大量的人力和物人,,致力于研究開發(fā)陶瓷墻地磚的干法制粉生產(chǎn)技術(shù),隨著粉料混合及機(jī)械制造等技術(shù)的快速發(fā)展,,意大利的L.B公司于在1985年成功地設(shè)計(jì)制造了世界上第一臺(tái)陶瓷墻地磚干法制粉生產(chǎn)技術(shù)的關(guān)鍵設(shè)備--增濕造粒機(jī),,投入實(shí)際生產(chǎn)表明,所獲得的陶瓷粉料性能與噴霧干燥生產(chǎn)技術(shù)所獲得的陶瓷陶瓷粉料性能相比,,坯體致密度,、機(jī)械強(qiáng)度及產(chǎn)品質(zhì)量等指標(biāo)還略高于噴霧干燥生產(chǎn)技術(shù)所得坯體的相應(yīng)技術(shù)性能指標(biāo)。隨后德國的AGROB公司及英國的Atritor公司也設(shè)計(jì)制造增溫造粒機(jī),,開創(chuàng)了制備陶瓷墻地磚用陶瓷粉料的新局面,。

2. 干粉制粉生產(chǎn)技術(shù)的工藝流程

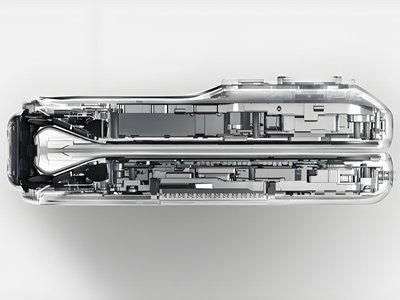

二十世紀(jì)八十年代末,干法制粉生產(chǎn)技術(shù)在意大利陶瓷墻地磚工業(yè)中到了推廣應(yīng)用,。我國四川某陶瓷墻地磚生產(chǎn)廠家也利用干法制粉生產(chǎn)技術(shù)成功地制造出500×10的大規(guī)格水晶釉面磚,。目前國內(nèi)外陶瓷墻地磚生產(chǎn)廠家廣泛應(yīng)用的干法制粉生產(chǎn)技術(shù)的主要設(shè)備配置及工藝流程示意圖所示,其生產(chǎn)工藝是:

該工藝是將含水量約3%~4%的各種原料單獨(dú)粉碎到一定粒度分配料進(jìn)入細(xì)磨工序,,細(xì)磨后篩上料重新返回細(xì)磨工序,,符合粒度要求的篩下料經(jīng)增濕造粒成含水量約10%~12%的陶瓷粉,,再經(jīng)干燥及振動(dòng)篩分后,,篩上料經(jīng)微破碎后再次進(jìn)入振動(dòng)篩,篩下料送至倉陳腐后,,即得干壓成形用陶瓷粉料,。

3. 干法制粉生產(chǎn)的陶瓷粉料性能及產(chǎn)品質(zhì)量

目前,國內(nèi)外陶瓷墻地磚的干法制粉生產(chǎn)技術(shù)的生產(chǎn)經(jīng)驗(yàn)表明,,陶瓷粉料的性能主要取決于原料的物理化學(xué)性能,、可塑性、細(xì)磨后所達(dá)到的粒度以及原料初始含水量等,;此外陶瓷墻地磚干法制粉生產(chǎn)技術(shù)的增造粒機(jī)的構(gòu)造也非常重要,,因?yàn)樘沾煞哿显谠鰸裨炝V信c水"劑量"混合時(shí),陶瓷粉料表面能夠吸引和附著水份,,若向增濕造粒機(jī)噴水時(shí),,陶瓷粉料表立即被水濕潤,這就形成了結(jié)構(gòu)不太緊密的"凝聚體",,并稱之為"�,;�"。由于增濕造粒機(jī)滾筒的旋轉(zhuǎn)作用,迫使陶瓷粉料粒子產(chǎn)生機(jī)械碰撞等,,這些"�,;�"所粘附,從而成為較大的"凝聚體",。在增濕造粒機(jī)滾筒的旋轉(zhuǎn)作用下,,陶瓷粉料隨之降并產(chǎn)生"拋落"和"覺瀉落"等運(yùn)動(dòng),促使"凝聚體"逐漸被壓實(shí)并成為具有一定機(jī)械強(qiáng)度的顆粒,。當(dāng)停止向增濕造粒機(jī)噴水時(shí),,這些顆粒又在增濕造粒機(jī)中周而復(fù)始的升降并不斷流動(dòng),通過顆粒間隙中的毛細(xì)管的作用,,促使顆粒表面的水份全部被顆粒外層的干粉料所吸收,,因而顆粒不再繼續(xù)增大,其規(guī)格尺寸趨于穩(wěn)定,。所以說陶瓷粉料顆粒是經(jīng)過"�,;�"的產(chǎn)生及凝聚物的長大而獲得的,最后經(jīng)干燥,、振動(dòng)篩分,、微破碎及陳腐等處理后而形成的。

由此可風(fēng),,干法制粉生產(chǎn)技術(shù)獲得的陶瓷粉料通常是表面粗糙,、多棱角的不規(guī)則實(shí)心顆粒、容重較大,;由其干壓成形的墻地磚坯體的致密度較大,、機(jī)械強(qiáng)度較高、便于施釉及一次快速燒成,。雖然其粉料的流動(dòng)性較差,,但仍能滿足墻地磚干壓成形的要求,且不需使用昂貴的減水劑等,。原料組成相同的墻地磚干法制粉生產(chǎn)技術(shù)與噴霧干燥制粉生產(chǎn)技術(shù)所獲得的陶瓷粉料的性能及產(chǎn)品質(zhì)量對照如表1所示,。由表可見,干法制粉料性能與噴霧干燥所獲得的粉的性能沒有多大差別,,最終產(chǎn)品質(zhì)量基本相同,。

表1粉料性能及產(chǎn)品質(zhì)量對照

性能指標(biāo) 增濕造粒干法制粉 噴霧干燥造粒制粉

顆粒結(jié)構(gòu) 實(shí)心顆粒 空心顆粒

顆粒結(jié)構(gòu)形狀 表面毛糙、多棱角,、不規(guī)則的顆粒 光滑的球形顆粒

顆粒級(jí)別(mm) 0~1 0~0.8

粉料容重(g/1) 1300 1150

粉料流動(dòng)性(摩擦角) 35° 30°

生坯強(qiáng)度(Pa) 1.5×104 1.5×104

生坯密度(g/cm3) 2.084 1.9984

抗折強(qiáng)度(Pa) 35×104 25×104~35×104

抗沖強(qiáng)度度(Pa) 106 0.7×106~106

4. 干法制粉生產(chǎn)技術(shù)的優(yōu)越性

干法制粉生產(chǎn)技術(shù)與傳統(tǒng)的噴霧干燥制生產(chǎn)技術(shù)相比具有無可比擬的優(yōu)越性,,具體表現(xiàn)在以下幾個(gè)方面。

A. 生產(chǎn)工藝簡便生產(chǎn)成本低廉

采用干法制粉,,因其獲得的陶瓷粉料容量較大,,所以干壓成開的陶瓷墻地磚坯體的致密度較大,,機(jī)械強(qiáng)度較高,便于施釉及一次快速燒成,,不需使用昂貴的減水劑等,,從而簡化生產(chǎn)工藝,降低秤成本,。

B.投資少見效快

干法制粉生產(chǎn)技術(shù)所需設(shè)備少,、構(gòu)造簡便、造價(jià)低廉,、投資僅為噴霧干燥制粉技術(shù)的60%左右,,便于中、小型陶瓷墻地磚生產(chǎn)企業(yè)擴(kuò)大生產(chǎn)規(guī)模,。

C.產(chǎn)品質(zhì)量好

干法制粉工藝制備的陶瓷粉料干壓成形后的坯體的致密度較大,、機(jī)械強(qiáng)度較高,有利于減少坯體的收縮變形,、起層和粘模等缺陷,,產(chǎn)品質(zhì)量好。

目前噴霧干燥制粉生產(chǎn)技術(shù)是:原料加水細(xì)磨成含水量低于40%左右的泥漿,,泥漿過篩后經(jīng)液壓柱塞泵送入噴霧干燥器造粒,,造粒后經(jīng)篩分及悶料(陳腐)成為含水量約5%~7%的陶瓷粉料,。它需要大量的熱量、水和其他機(jī)械能量,。如果將原材料干法粉碎和細(xì)磨后,,細(xì)粉料與水劑量性混合達(dá)到增濕造粒的作用,,過濕的粉料再經(jīng)干燥,、篩分和悶料(陳腐)后制備成干壓成形用粉料,這就是陶瓷墻地磚的干法制粉生產(chǎn)技術(shù),。

早在二十世紀(jì)六十年代,,人們就采用錘擊粉碎機(jī)或雷蒙磨將原料細(xì)碎后經(jīng)雙軸攪拌機(jī)噴水預(yù)混,再經(jīng)輪碾機(jī)噴水增濕造粒,,最后經(jīng)干燥,、篩分和陳腐后制備成干壓成行用粉料,實(shí)踐證明,,這種干法制粉生產(chǎn)技術(shù)不僅勞動(dòng)強(qiáng)度大,,工作環(huán)境差,嚴(yán)重危害工人身體健康,,而且所獲得的陶瓷粉料成分不均勻,,干濕差別大,細(xì)粉料與微細(xì)粉料較多,,粉料流動(dòng)性較差,,導(dǎo)致坯體成形時(shí)易起層、坯體強(qiáng)度偏低、易于粘模,,嚴(yán)重影響陶瓷墻地磚的產(chǎn)品質(zhì)量,。二十世紀(jì)七二年代,意大利,、德國和英國等投入了大量的人力和物人,,致力于研究開發(fā)陶瓷墻地磚的干法制粉生產(chǎn)技術(shù),隨著粉料混合及機(jī)械制造等技術(shù)的快速發(fā)展,,意大利的L.B公司于在1985年成功地設(shè)計(jì)制造了世界上第一臺(tái)陶瓷墻地磚干法制粉生產(chǎn)技術(shù)的關(guān)鍵設(shè)備--增濕造粒機(jī),,投入實(shí)際生產(chǎn)表明,所獲得的陶瓷粉料性能與噴霧干燥生產(chǎn)技術(shù)所獲得的陶瓷陶瓷粉料性能相比,,坯體致密度,、機(jī)械強(qiáng)度及產(chǎn)品質(zhì)量等指標(biāo)還略高于噴霧干燥生產(chǎn)技術(shù)所得坯體的相應(yīng)技術(shù)性能指標(biāo)。隨后德國的AGROB公司及英國的Atritor公司也設(shè)計(jì)制造增溫造粒機(jī),,開創(chuàng)了制備陶瓷墻地磚用陶瓷粉料的新局面,。

2. 干粉制粉生產(chǎn)技術(shù)的工藝流程

二十世紀(jì)八十年代末,干法制粉生產(chǎn)技術(shù)在意大利陶瓷墻地磚工業(yè)中到了推廣應(yīng)用,。我國四川某陶瓷墻地磚生產(chǎn)廠家也利用干法制粉生產(chǎn)技術(shù)成功地制造出500×10的大規(guī)格水晶釉面磚,。目前國內(nèi)外陶瓷墻地磚生產(chǎn)廠家廣泛應(yīng)用的干法制粉生產(chǎn)技術(shù)的主要設(shè)備配置及工藝流程示意圖所示,其生產(chǎn)工藝是:

該工藝是將含水量約3%~4%的各種原料單獨(dú)粉碎到一定粒度分配料進(jìn)入細(xì)磨工序,,細(xì)磨后篩上料重新返回細(xì)磨工序,,符合粒度要求的篩下料經(jīng)增濕造粒成含水量約10%~12%的陶瓷粉,,再經(jīng)干燥及振動(dòng)篩分后,,篩上料經(jīng)微破碎后再次進(jìn)入振動(dòng)篩,篩下料送至倉陳腐后,,即得干壓成形用陶瓷粉料,。

3. 干法制粉生產(chǎn)的陶瓷粉料性能及產(chǎn)品質(zhì)量

目前,國內(nèi)外陶瓷墻地磚的干法制粉生產(chǎn)技術(shù)的生產(chǎn)經(jīng)驗(yàn)表明,,陶瓷粉料的性能主要取決于原料的物理化學(xué)性能,、可塑性、細(xì)磨后所達(dá)到的粒度以及原料初始含水量等,;此外陶瓷墻地磚干法制粉生產(chǎn)技術(shù)的增造粒機(jī)的構(gòu)造也非常重要,,因?yàn)樘沾煞哿显谠鰸裨炝V信c水"劑量"混合時(shí),陶瓷粉料表面能夠吸引和附著水份,,若向增濕造粒機(jī)噴水時(shí),,陶瓷粉料表立即被水濕潤,這就形成了結(jié)構(gòu)不太緊密的"凝聚體",,并稱之為"�,;�"。由于增濕造粒機(jī)滾筒的旋轉(zhuǎn)作用,迫使陶瓷粉料粒子產(chǎn)生機(jī)械碰撞等,,這些"�,;�"所粘附,從而成為較大的"凝聚體",。在增濕造粒機(jī)滾筒的旋轉(zhuǎn)作用下,,陶瓷粉料隨之降并產(chǎn)生"拋落"和"覺瀉落"等運(yùn)動(dòng),促使"凝聚體"逐漸被壓實(shí)并成為具有一定機(jī)械強(qiáng)度的顆粒,。當(dāng)停止向增濕造粒機(jī)噴水時(shí),,這些顆粒又在增濕造粒機(jī)中周而復(fù)始的升降并不斷流動(dòng),通過顆粒間隙中的毛細(xì)管的作用,,促使顆粒表面的水份全部被顆粒外層的干粉料所吸收,,因而顆粒不再繼續(xù)增大,其規(guī)格尺寸趨于穩(wěn)定,。所以說陶瓷粉料顆粒是經(jīng)過"�,;�"的產(chǎn)生及凝聚物的長大而獲得的,最后經(jīng)干燥,、振動(dòng)篩分,、微破碎及陳腐等處理后而形成的。

由此可風(fēng),,干法制粉生產(chǎn)技術(shù)獲得的陶瓷粉料通常是表面粗糙,、多棱角的不規(guī)則實(shí)心顆粒、容重較大,;由其干壓成形的墻地磚坯體的致密度較大,、機(jī)械強(qiáng)度較高、便于施釉及一次快速燒成,。雖然其粉料的流動(dòng)性較差,,但仍能滿足墻地磚干壓成形的要求,且不需使用昂貴的減水劑等,。原料組成相同的墻地磚干法制粉生產(chǎn)技術(shù)與噴霧干燥制粉生產(chǎn)技術(shù)所獲得的陶瓷粉料的性能及產(chǎn)品質(zhì)量對照如表1所示,。由表可見,干法制粉料性能與噴霧干燥所獲得的粉的性能沒有多大差別,,最終產(chǎn)品質(zhì)量基本相同,。

表1粉料性能及產(chǎn)品質(zhì)量對照

性能指標(biāo) 增濕造粒干法制粉 噴霧干燥造粒制粉

顆粒結(jié)構(gòu) 實(shí)心顆粒 空心顆粒

顆粒結(jié)構(gòu)形狀 表面毛糙、多棱角,、不規(guī)則的顆粒 光滑的球形顆粒

顆粒級(jí)別(mm) 0~1 0~0.8

粉料容重(g/1) 1300 1150

粉料流動(dòng)性(摩擦角) 35° 30°

生坯強(qiáng)度(Pa) 1.5×104 1.5×104

生坯密度(g/cm3) 2.084 1.9984

抗折強(qiáng)度(Pa) 35×104 25×104~35×104

抗沖強(qiáng)度度(Pa) 106 0.7×106~106

4. 干法制粉生產(chǎn)技術(shù)的優(yōu)越性

干法制粉生產(chǎn)技術(shù)與傳統(tǒng)的噴霧干燥制生產(chǎn)技術(shù)相比具有無可比擬的優(yōu)越性,,具體表現(xiàn)在以下幾個(gè)方面。

A. 生產(chǎn)工藝簡便生產(chǎn)成本低廉

采用干法制粉,,因其獲得的陶瓷粉料容量較大,,所以干壓成開的陶瓷墻地磚坯體的致密度較大,,機(jī)械強(qiáng)度較高,便于施釉及一次快速燒成,,不需使用昂貴的減水劑等,,從而簡化生產(chǎn)工藝,降低秤成本,。

B.投資少見效快

干法制粉生產(chǎn)技術(shù)所需設(shè)備少,、構(gòu)造簡便、造價(jià)低廉,、投資僅為噴霧干燥制粉技術(shù)的60%左右,,便于中、小型陶瓷墻地磚生產(chǎn)企業(yè)擴(kuò)大生產(chǎn)規(guī)模,。

C.產(chǎn)品質(zhì)量好

干法制粉工藝制備的陶瓷粉料干壓成形后的坯體的致密度較大,、機(jī)械強(qiáng)度較高,有利于減少坯體的收縮變形,、起層和粘模等缺陷,,產(chǎn)品質(zhì)量好。