深圳升華三維科技有限公司

金牌會(huì)員

金牌會(huì)員 已認(rèn)證

已認(rèn)證

深圳升華三維科技有限公司

金牌會(huì)員

金牌會(huì)員 已認(rèn)證

已認(rèn)證

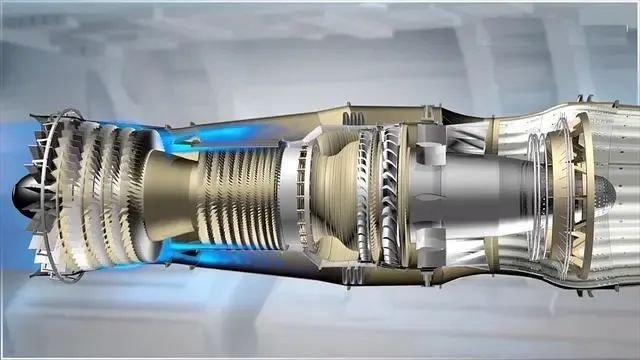

自20世紀(jì)40年代進(jìn)入噴氣時(shí)代以來,伴隨著人們對發(fā)動(dòng)機(jī)推重比需求的提高,,航空發(fā)動(dòng)機(jī)技術(shù)得到了飛速發(fā)展,,它每一次的更新?lián)Q代都伴隨著一些新結(jié)構(gòu)的應(yīng)用,而支撐這些結(jié)構(gòu)的基礎(chǔ)就是一些新材料與制造技術(shù)的發(fā)展與使用,。

隨著航空技術(shù)的發(fā)展,,對航空發(fā)動(dòng)機(jī)推重比的要求越來越高。數(shù)據(jù)顯示航空發(fā)動(dòng)機(jī)渦輪前溫度每提高100度,,在發(fā)動(dòng)機(jī)尺寸不變的條件下,,推重比可以增加10%。渦輪前溫的提高對燃燒室,、渦輪以及加力燃燒室等熱端部件的材料提出了更高的要求,。隨著渦輪進(jìn)口溫度不斷提高,,對現(xiàn)有高溫合金材料體系提出了挑戰(zhàn)。而傳統(tǒng)的熱端部件結(jié)構(gòu)材料主要是鎳基高溫合金,,但因其工作溫度受到理論限制,,顯然已經(jīng)難以滿足先進(jìn)航空發(fā)動(dòng)機(jī)技術(shù)的發(fā)展。

SIC在航空航天具有廣闊應(yīng)用前景

追求高推重比意味著航空發(fā)動(dòng)機(jī)工作溫度的不斷提高,。比如,現(xiàn)有推重比10級的發(fā)動(dòng)機(jī)渦輪進(jìn)口溫度均達(dá)到了1500℃,,推重比12~15的發(fā)動(dòng)機(jī)渦輪進(jìn)口平均溫度將超過1800℃以上,,這遠(yuǎn)超高溫合金及金屬間化合物的使用溫度。目前,,耐熱性能最好的鎳基高溫合金材料工作溫度只能達(dá)到1100℃左右,。而碳化硅基復(fù)合材料使用溫度能提高到1600℃以上,被認(rèn)為是最理想的航空發(fā)動(dòng)機(jī)熱端結(jié)構(gòu)件材料,。

碳化硅陶瓷強(qiáng)度高,、硬度高、耐高溫,、抗氧化,、抗腐蝕,可替代高溫合金用于航空發(fā)動(dòng)機(jī)制造中,,但其脆性大,,抗沖擊性能弱,易折斷開裂,,因此應(yīng)用受到限制,。由升華三維推出的碳化硅陶瓷復(fù)合材料UPGM-SIC,在碳化硅陶瓷優(yōu)勢性能的基礎(chǔ)上,,其抗沖擊,、抗開裂性能得到大幅提升,是航空發(fā)動(dòng)機(jī)熱端結(jié)構(gòu)件首選材料,,在航空航天領(lǐng)域具有廣闊應(yīng)用前景,。

▲升華三維UPGM-SIC陶瓷顆粒料

UPGM-SIC顆粒材料是一種陶瓷聚合物復(fù)合材料,,呈灰色,,粒徑在8-14目的近球形顆粒??捎糜谏a(chǎn)結(jié)構(gòu)復(fù)雜,、大尺寸、輕量化,、一體化制備的陶瓷部件,??蓱?yīng)用于航空航天、國防軍工,、汽車工業(yè),、核工業(yè)、機(jī)械制造等領(lǐng)域,。

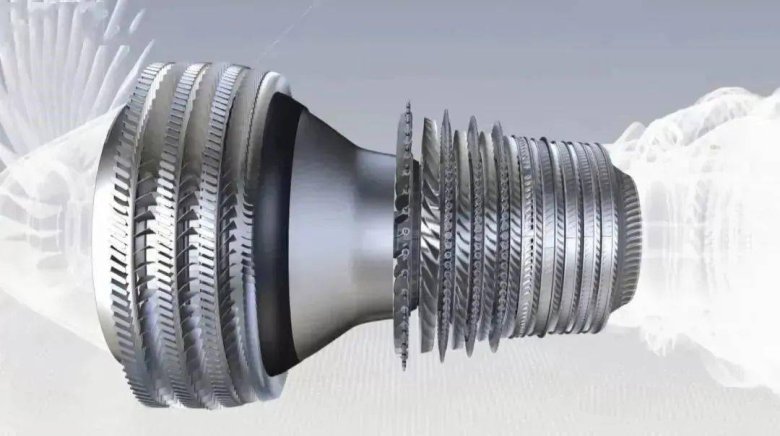

SIC主流制造的難點(diǎn)和不足

碳化硅作為性能優(yōu)異的結(jié)構(gòu)陶瓷材料,可制備成輕質(zhì),、高強(qiáng)度、高尺寸,,且性能穩(wěn)定的碳化硅陶瓷部件,。對于航空發(fā)動(dòng)機(jī)用渦輪熱端部件來說,通常具有盤心厚,、葉片薄的梯度結(jié)構(gòu)特點(diǎn),,并且為了更高的氣動(dòng)效率,葉片通常具有高度復(fù)雜的三維曲面,,這使渦輪轉(zhuǎn)子的制備工藝?yán)щy,、研發(fā)周期漫長。一般都依賴模具或者包含大量的機(jī)械加工,,而精密模具的開發(fā)設(shè)計(jì)將導(dǎo)致成本十分高昂,,機(jī)械加工則面臨著無法進(jìn)刀或易開裂問題。因此,,如何快速,、低成本、近凈尺寸地制造渦輪轉(zhuǎn)子是真正的難點(diǎn),。

而3D打印技術(shù)的數(shù)字化,、無模成型可以彌補(bǔ)傳統(tǒng)制造工藝的不足。目前主要的SIC陶瓷3D打印方法有直接墨水書寫(DIW),、激光打?。⊿LS)、粘結(jié)劑噴射(BJP),、立體光刻(SLA),。但BIW墨水中的固相含量太低,會(huì)導(dǎo)致陶瓷坯體致密度較低,;SLS在燒結(jié)過程中產(chǎn)生的熱應(yīng)力難以避免產(chǎn)生裂紋,,導(dǎo)致最終產(chǎn)品力學(xué)性能較差、且激光設(shè)備成本較高,;而BJP限制了粉末填充密度,,導(dǎo)致SiC體積分?jǐn)?shù)受限;SLA雖然能夠制備出高強(qiáng)度,、高精度,、高結(jié)構(gòu)均一性和復(fù)雜性的陶瓷坯體,但由于碳化硅的吸光特性,,導(dǎo)致其在制備碳化硅部件時(shí)仍存在諸多瓶頸,。因此,在提高碳化硅陶瓷的加工效率,、降低制備成本成為急需解決的問題。

粉末擠出打印,,為航空航天產(chǎn)業(yè)制造提供新方法

粉末擠出打印技術(shù)(PEP)是由升華三維國內(nèi)首創(chuàng)的將“3D打印+粉末冶金”相結(jié)合的金屬/陶瓷間接3D打印技術(shù),。PEP技術(shù)作為一項(xiàng)顛覆性的陶瓷材料成型技術(shù),其不需要模具和機(jī)械加工,,可以實(shí)現(xiàn)近凈尺寸成型大型復(fù)雜結(jié)構(gòu)件的一體化制造,,極大地縮短制造周期、降低制造成本,。PEP具有低溫成型,,高溫成性的特點(diǎn),采用公司的核心打印設(shè)備UPS-556,,結(jié)合UPGM-SIC顆粒材料,,實(shí)現(xiàn)結(jié)構(gòu)部件的一體化成型,打印出具有一定強(qiáng)度和密度的生坯,;再匹配PEP的脫脂燒結(jié)工藝,,從而得到致密化的結(jié)構(gòu)部件。

在航空發(fā)動(dòng)機(jī)渦輪熱端部件應(yīng)用上,,升華三維成功制備的渦輪葉盤直徑達(dá)到了600mm,,且可滿足高推重比航空發(fā)動(dòng)機(jī)對高溫部件的性能要求,可使發(fā)動(dòng)機(jī)工作溫度提高300~500℃,,結(jié)構(gòu)減重50%~70%,,推力提高30%~100%。在保證渦輪整體葉盤應(yīng)力滿足材料許用應(yīng)力的條件下,,減輕渦輪整體葉盤的重量,,可以減輕航空發(fā)動(dòng)機(jī)的重量,提高材料的利用率,,并提高發(fā)動(dòng)機(jī)推重比,。對于促進(jìn)先進(jìn)航空發(fā)動(dòng)機(jī)制造發(fā)展有著重大意義,。

▲UPS-556打印的SIC渦輪葉盤樣品(來源:升華三維)

航空航天產(chǎn)業(yè)是國家制造業(yè)實(shí)力的體現(xiàn)。航空發(fā)動(dòng)機(jī)性能的提高主要依賴于結(jié)構(gòu)和材料的發(fā)展,,而結(jié)構(gòu)和材料的發(fā)展又與制造工藝具有密切的聯(lián)系,。從航空推進(jìn)技術(shù)的發(fā)展歷程來看,發(fā)動(dòng)機(jī)關(guān)鍵部件的結(jié)構(gòu)及材料使用趨向于整體化,、輕質(zhì)化,。作為中國金屬·陶瓷間接3D打印技術(shù)的開拓者,升華三維一直致力于該項(xiàng)技術(shù)的推廣及應(yīng)用,。目前已具備了碳化硅基復(fù)合材料的復(fù)雜結(jié)構(gòu)部件一體化,、輕量化制備能力。PEP技術(shù)有望迭代傳統(tǒng)陶瓷制造工藝,,為航空發(fā)動(dòng)機(jī)渦輪熱端部件制造提供新方法,。另外,PEP技術(shù)的粉末擠出打印方式及其配套的顆粒打印材料具有應(yīng)對傳統(tǒng)航空制造業(yè)的優(yōu)勢,,有助于零件在太空環(huán)境中制造,,有可能成為地球低軌道商業(yè)活動(dòng)的市場潛力。

最新動(dòng)態(tài)

更多

虛擬號(hào)將在 秒后失效

使用微信掃碼撥號(hào)