深圳升華三維科技有限公司

金牌會(huì)員

金牌會(huì)員 已認(rèn)證

已認(rèn)證

深圳升華三維科技有限公司

金牌會(huì)員

金牌會(huì)員 已認(rèn)證

已認(rèn)證

近年來,特種陶瓷材料在我國高新科技領(lǐng)域的應(yīng)用層出不窮,,因其具有金屬和塑料所不具備的耐高溫,、耐摩損、耐腐蝕,、高硬度,、高精密度等優(yōu)點(diǎn),又在電子,、超導(dǎo),、光學(xué)、生物,、磁性,、儲(chǔ)能等領(lǐng)域大顯身手,成為眾多高科技產(chǎn)業(yè)鏈上游的“材料黑金”。

△特種陶瓷樣品(來源:升華三維)

同時(shí),,高新技術(shù)領(lǐng)域?qū)μ胤N陶瓷的形狀和尺寸精度都有較高的要求,。為了得到高性能的特種陶瓷,實(shí)現(xiàn)復(fù)雜形狀部件的精密成型,,降低材料的制備,、加工成本,特種陶瓷的制備成為其發(fā)展的重要課題,。

特種陶瓷成型方法及特點(diǎn)

陶瓷成型就是將陶瓷原料按照實(shí)際生產(chǎn)的要求制作成具有規(guī)定形狀,、尺寸及一定強(qiáng)度的生坯,成型過程取決于陶瓷原料的性能和成型工藝方法,。造就陶瓷制品形狀的方法也是多種多樣的,,但總的來說,可分為干法成型和濕法成型,。

干法成型包括干壓成型,、等靜壓成型、超高壓成型,、粉末電磁成型等,。濕法成型包括擠壓成型、注射成型,、軋膜成型(壓延成型),、注漿成型、注凝成型,、流延成型,、直接凝固成型、膠態(tài)振動(dòng)注模成型等,。

① 干壓成型

干壓成型就是在陶瓷粉料中加入一定量的有機(jī)添加劑(粘結(jié)劑,、潤滑劑、可塑劑,、消泡劑,、減水劑等),在外界壓力的作用下,,使其在模具中成型,。干壓成型法易于實(shí)現(xiàn)自動(dòng)化,所以在工業(yè)生產(chǎn)中得到較大的應(yīng)用,。但成型過程中,,常會(huì)因?yàn)閺较颉⑤S向的壓力分布不均而引起坯體的分層,,開裂,、密度不均等現(xiàn)象也會(huì)經(jīng)常發(fā)生,。

② 等靜壓成型

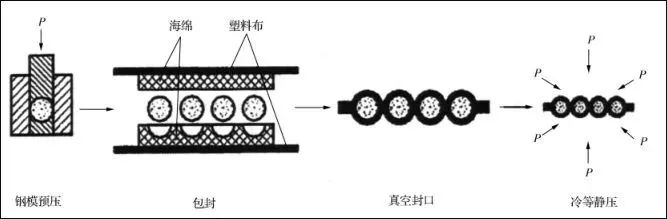

等靜壓成型是通過施加各項(xiàng)同性壓力而使粉料一邊壓縮一邊成型的方法。根據(jù)成型溫度的不同,,等靜壓成型又分為熱等靜壓成型和冷等靜壓成型,。冷等靜壓是在常溫下對(duì)工件進(jìn)行成型的等靜壓法。熱等靜壓是在指在高溫高壓下對(duì)工件進(jìn)行等壓成型燒結(jié)的等靜壓法,。

△陶瓷球坯模壓-等靜壓成型工藝過程

△陶瓷球坯直接等靜壓成型工藝過程

等靜壓成型法能壓制具有凹形,、空心、細(xì)長件以及其他復(fù)雜形狀的零件,;摩擦損耗小,,成型壓力低;壓力從各個(gè)方面?zhèn)鬟f,,壓坯密度分布均勻,、壓坯強(qiáng)度高,模具制作方便,,壽命長,,成本較低。但壓坯尺寸和形狀不易精確控制,,生產(chǎn)率較低,,且投資大,操作較復(fù)雜,,成型在高壓下操作,,容器及其它高壓部件需要特別防護(hù)。

③ 超高壓成型

超高壓成型是一種發(fā)展很快的成型方法,,多用于納米陶瓷的成型中,。納米陶瓷的粒徑受燒結(jié)溫度影響很大,燒結(jié)溫度越低,,粒徑越小,越容易得到納米陶瓷,;而通過加大成型壓力,,提高素坯的初始密度,可以降低納米陶瓷的燒結(jié)溫度,,因此超高壓成型應(yīng)運(yùn)而生,。超高壓成型明顯地改變了素坯的燒結(jié)性能,從而更加容易得到納米陶瓷,。

④ 粉末電磁成型

粉末電磁壓制是一種利用強(qiáng)脈沖電磁力作用于粉末體使其致密化的高效率成型新工藝,。這種方法通常用于金屬材料的成型,可獲得非常高的致密度,。粉末電磁壓制法成型的樣品致密度均達(dá)到了95%以上,,具有較好的壓電與介電性能,。

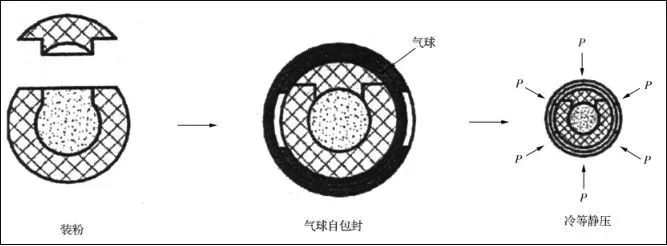

⑤ 擠壓成型

將粉料、粘接劑,、潤滑劑等與水均勻混合充分混煉,,然后利用液壓機(jī)推動(dòng)活塞,將已塑化的坯料從擠壓嘴擠出,。由于擠壓嘴的內(nèi)型逐漸縮小,,活塞對(duì)泥團(tuán)產(chǎn)生很大的擠壓力,使坯料致密并成型,。

△擠出成型示意圖

擠壓成型得到的陶瓷膜管具有較大的孔隙率,、密度和耐壓強(qiáng)度,且孔徑分布集中,,氣體的滲透通量很大,,是一種優(yōu)良的陶瓷膜管。適于制造圓形,、橢圓形,、多邊形和其他異形斷裂面的管材或棒材。但物料強(qiáng)度低容易變形,,存在可能產(chǎn)生表面凹坑和起泡,、開裂及內(nèi)部裂紋等問題。

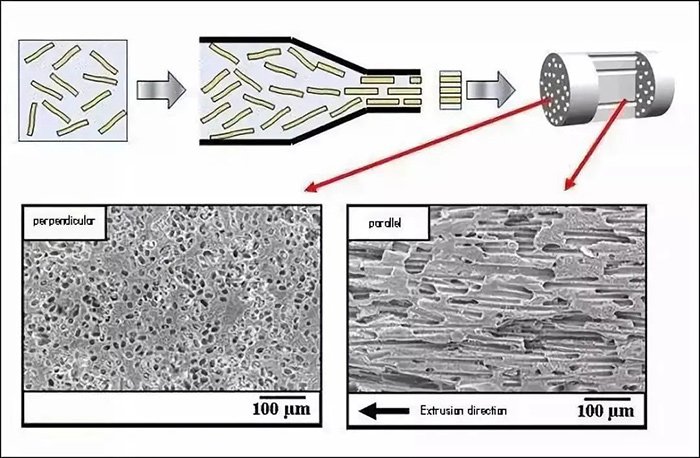

⑥ 注射成型

注射成型又稱熱壓鑄成型,,該技術(shù)通過加入一定量的聚合物及添加劑組元并微熱,,賦予金屬粉末、陶瓷粉末與聚合物相似的流動(dòng)性,,在壓力下將料漿注滿金屬模中,,冷卻后脫坯得到坯件。被美國等發(fā)達(dá)國家列為重要的“國家關(guān)鍵技術(shù)”,。

△陶瓷注射成型的工藝路線

注射成型法具有原材料利用率高,,可快速自動(dòng)地進(jìn)行批量生產(chǎn);可制備體積小,、形狀復(fù)雜,、尺寸精度高的異形件;由于流動(dòng)沖模,,使生坯密度均勻,,燒結(jié)產(chǎn)品性能優(yōu)越;生產(chǎn)成本低等優(yōu)點(diǎn),。

⑦ 壓延成型

將粉料,、添加劑和水均勻混合制成塑性物料,然后將物料經(jīng)兩個(gè)相向轉(zhuǎn)動(dòng)軋輥軋制,,從而成為板狀素坯的成型方法,。軋膜成型所得坯體密度高,,適于片狀、板狀物件的成型,。

⑧ 注漿成型

注漿成型方法是將制備好的泥漿注入石膏模型中,,由于石膏模型具有透氣和吸水性能,泥漿接觸模型以后,,泥漿中的水分會(huì)逐漸被吸入模型壁中,,泥漿中的細(xì)小顆粒會(huì)隨著模型的形狀而均勻地排列成一個(gè)稠泥層,當(dāng)稠泥層達(dá)到人們預(yù)期的厚度時(shí),,即可將模型中多余的泥漿倒出,。待稠泥層中的水分被模型繼續(xù)吸收達(dá)到獨(dú)立成型后,即可將坯體取出,,干燥待修,。

△注漿成型流程圖

注漿成型法工藝成本低,過程簡單,,易于操作和控制,。但成型形狀粗糙,注漿時(shí)間較長,,坯體密度,、強(qiáng)度也不高。

⑨ 離心注漿成型

離心注漿成型是在傳統(tǒng)注漿成型基礎(chǔ)上發(fā)展而來的,。它通過調(diào)節(jié)pH值等工藝參數(shù),,使粉體在液體中均勻分散,在高速旋轉(zhuǎn)的離心力的作用下沉積成型,。離心注漿成型將濕法化學(xué)粉末制備與無應(yīng)力致密化技術(shù)相結(jié)合,,一方面可以防止粉體的團(tuán)聚及其他缺陷;另一方面可以借助粉體的粒徑的不同和轉(zhuǎn)速不同達(dá)到分別沉積的目的,,可用于多層和梯度復(fù)合功能材料的制備,。

⑩ 電泳沉積成型

電泳沉積成型是利用直流電場(chǎng)促使帶電顆粒發(fā)生遷移,進(jìn)而沉積到極性相反的電極上而成型,。電泳沉積成型法操作簡單,、靈活及可靠性高,因而適用于多層陶瓷電容器,、傳感器、梯度功能陶瓷的成型方法,,但對(duì)過程參數(shù)的變化影響比較敏感,。

? 凝膠注模成型

注凝成型是在懸浮介質(zhì)中加入乙烯基有機(jī)單體,然后利用催化劑和引發(fā)劑通過自由基反應(yīng)使有機(jī)單體進(jìn)行交聯(lián),,坯體實(shí)現(xiàn)原位固化,。該法制備的坯體強(qiáng)度高,,便于機(jī)械加工。但致密化過程中坯體的收縮率比較大,,導(dǎo)致坯體彎曲變形,,且所使用的有機(jī)單體有毒性,反應(yīng)氣氛不易控制,。

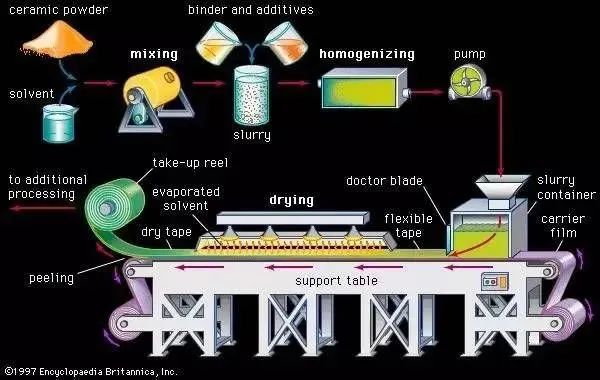

? 流延成型

流延成型是指在陶瓷粉料中加入溶劑,、分散劑、粘結(jié)劑,、增塑劑等成分,,得到分散均勻的穩(wěn)定漿料,在流延機(jī)上制得所要求厚度薄膜的一種成型方法,。流延成型對(duì)設(shè)備的要求較為簡單:可連續(xù)操作,、生產(chǎn)效率高、自動(dòng)化水平高,、工藝穩(wěn)定,、坯體性能均一等。

△流延成型(刮倒法)過程示意圖

? 直接凝固成型

直接凝固成型是一種全新概念的凈尺寸原位陶瓷成型技術(shù),。不需或只需少量的有機(jī)添加劑(小于1wt%),,坯體不需脫脂,坯體密度均勻,,相對(duì)密度較高,,而且可成型大尺寸復(fù)雜形狀的陶瓷部件。但坯體強(qiáng)度往往不夠高,。

? 膠態(tài)振動(dòng)注模成型

膠態(tài)振動(dòng)注模成型是將制備好的含有高離子強(qiáng)度的稀懸浮體(20%~30%(vol))通過壓濾或離心獲得高固相含量的坯料,,然后在振動(dòng)作用下進(jìn)行澆注,實(shí)現(xiàn)原位固化,。膠態(tài)振動(dòng)注模成型可實(shí)現(xiàn)連續(xù)化生產(chǎn),,并可成型復(fù)雜形狀的陶瓷部件。但其素坯強(qiáng)度較低,,脫模時(shí)坯體易于開裂和變形,。

? 溫度誘導(dǎo)絮凝成型

溫度誘導(dǎo)絮凝成型是一種凈尺寸膠態(tài)成型方法,DCC及膠態(tài)振動(dòng)注模成型利用的是膠體的靜電穩(wěn)定特性而這種方法利用了膠體的空間(位阻)穩(wěn)定特性,。脫模后不合格的坯體可作為原料重復(fù)使用,,可用于成型幾乎所有陶瓷粉體體系。

? 固體無模成型

固體無模成型技術(shù)突破了傳統(tǒng)成型思想的限制,,是一項(xiàng)基于“生長型”的成型方法,。在陶瓷領(lǐng)域,固體無模成型工藝又可分為:激光選區(qū)燒結(jié)成型,、三維打印成型,、熔融沉積成型,、分層制造成型、立體光刻成型等,。具有高度柔性,,技術(shù)的高度集成,快速性,,自由成型制造等特點(diǎn),。同時(shí)也存在設(shè)備價(jià)格高,軟件開發(fā),,材料開發(fā),,成型精度和質(zhì)量等問題。

特種陶瓷成型技術(shù)的發(fā)展方向

總體來說,,鋼模壓制,、等靜壓成型等干法成型技術(shù)發(fā)展較早,技術(shù)成熟度高,,自動(dòng)化程度高,,是目前特種陶瓷成型的主要方法,但由于精確尺寸控制得不力,,限制了其在高性能精細(xì)陶瓷成型方面的應(yīng)用,。而以注凝成型和流延成型為代表的膠態(tài)成型方法是濕法成型中的新技術(shù),不僅具備低成本的優(yōu)點(diǎn),,而且自動(dòng)化程度較高,,能實(shí)現(xiàn)規(guī)模生產(chǎn),代表了特種陶瓷成型方法的發(fā)展方向,。未來,,特種陶瓷成型技術(shù)未來的發(fā)展將集中于以下幾個(gè)方面:

● 進(jìn)一步開發(fā)已經(jīng)提出的各種無模成形技術(shù)在制備不同陶瓷材料中的應(yīng)用;

● 性能更加復(fù)雜的結(jié)構(gòu)層以及在層內(nèi)的穿插,、交織,、連接結(jié)構(gòu)和成分三維變化的設(shè)計(jì);

● 大型異形件的結(jié)構(gòu)設(shè)計(jì)與制造,;

● 陶瓷微結(jié)構(gòu)的制造及實(shí)際應(yīng)用,;

● 進(jìn)一步開發(fā)無污染和環(huán)境協(xié)調(diào)的新技術(shù)。

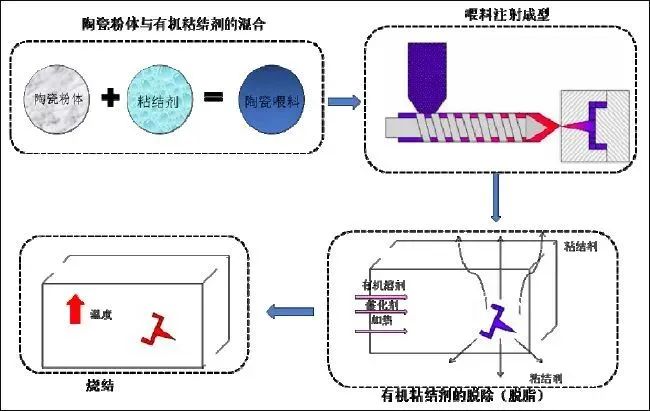

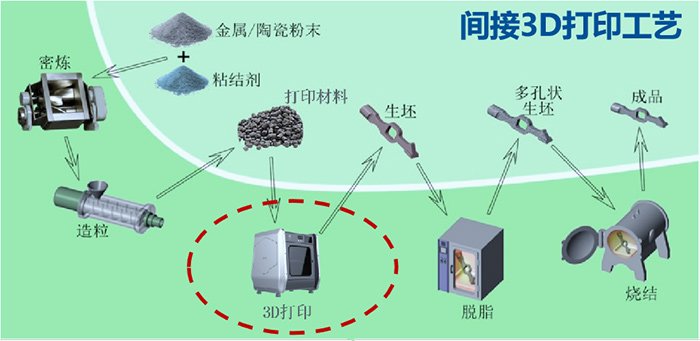

粉末注射3D成型工藝提供多樣化選擇

發(fā)展的潮流不可阻擋,,雖然我國3D打印技術(shù)的發(fā)展時(shí)間較短,,但其獨(dú)特的成型原理,具備了傳統(tǒng)陶瓷成型工藝無法比擬的優(yōu)勢(shì),,在成形過程中無需使用傳統(tǒng)成型工藝中所使用的刀具和模具,,可以制造出傳統(tǒng)成型工藝無法生產(chǎn)的高精度復(fù)雜結(jié)構(gòu),有效地簡化了生產(chǎn)工序,縮短了制造的周期,。

國內(nèi)金屬·陶瓷間接3D打印的開拓者升華三維,結(jié)合成熟的粉末注射成型(Powder Injection Molding,,PIM)工藝,,率先提出“3D打印+粉末冶金”相結(jié)合的粉末擠出打印技術(shù)(Powder Extrusion Printing,PEP),。該技術(shù)是基于金屬/陶瓷的專有3D打印工藝,,實(shí)現(xiàn)了特種陶瓷在無模成形、縮減產(chǎn)品設(shè)計(jì)周期,、優(yōu)化運(yùn)營成本,、精細(xì)陶瓷微結(jié)構(gòu)、面向規(guī)?;a(chǎn)等多方面的突破,,成為一種經(jīng)濟(jì)性、定制化,、規(guī)?;胤N陶瓷制備的優(yōu)良選擇。

基于PEP技術(shù),,通過升華三維自主研發(fā)的Uprise 3D打印機(jī)擠壓和逐層堆積陶瓷顆粒材料,,形成一定密度和硬度的生坯,后經(jīng)過脫脂和燒結(jié),,得到最終致密的陶瓷零部件,。如采用PEP技術(shù)制備氧化鋯陶瓷,經(jīng)燒結(jié)處理后,,制品的最大密度可達(dá)到6.1g/cm3,,維氏硬度為1350HV,室溫抗彎強(qiáng)度達(dá)600~900MPA,,斷裂韌度為6.0~15.0 KIC/MPa.m1/2,。

利用3D打印技術(shù)制備特種陶瓷材料的研究越來越廣泛,升華三維也已形成了完整的陶瓷/金屬間接3D打印技術(shù),,并將深化特種陶瓷材料的性能與工藝研究,,不斷發(fā)力于實(shí)現(xiàn)對(duì)材料微結(jié)構(gòu)和性能的可控制備,進(jìn)一步推動(dòng)陶瓷/金屬混合多材料3D打印制造的發(fā)展,,快速響應(yīng)市場(chǎng),,滿足客戶需求。

最新動(dòng)態(tài)

更多

虛擬號(hào)將在 秒后失效

使用微信掃碼撥號(hào)