上海奧法美嘉生物科技有限公司

鉆石會(huì)員

鉆石會(huì)員 已認(rèn)證

已認(rèn)證

中國(guó)粉體網(wǎng)認(rèn)證電話,請(qǐng)放心撥打

上海奧法美嘉生物科技有限公司

鉆石會(huì)員

鉆石會(huì)員 已認(rèn)證

已認(rèn)證

化學(xué)機(jī)械拋光/平坦化 (CMP) 是微電子行業(yè)廣泛使用的一種工藝,,通過(guò)化學(xué)力和機(jī)械力來(lái)進(jìn)行平坦化處理,。該工藝使用磨料和腐蝕性漿料來(lái)幫助平坦化晶圓表面。漿料的粒度分布是控制平坦化工藝成功的關(guān)鍵參數(shù),。氧化鈰 (ceria) 的漿料廣泛地應(yīng)用于集成電路 (IC) 制造的各種 CMP工藝中,,本應(yīng)用說(shuō)明記錄了 AccuSizer? Mini FX 準(zhǔn)確測(cè)量二氧化鈰 CMP 漿料的平均粒徑和濃度,并檢查是否存在尾端大粒子的實(shí)際案例,。

1.簡(jiǎn)介

CMP 工藝和 CMP 漿料廣泛用于微電路制造過(guò)程中的拋光流程,,CMP 漿料的性能對(duì)于提高設(shè)備產(chǎn)量至關(guān)重要,需要定期測(cè)量漿料的粒度分布 (PSD),。除測(cè)量平均粒徑之外,,還應(yīng)對(duì)尾端大顆粒的存在(即遠(yuǎn)離主峰的較大顆粒的濃度)進(jìn)行測(cè)量。這些尾端可能來(lái)自工藝過(guò)程中的污染物,,由于化學(xué)變化,、CMP 輸送系統(tǒng)或施加的剪切力而導(dǎo)致的聚集。晶圓中缺陷與劃痕的數(shù)目與尾端大顆粒計(jì)數(shù) (LPC) >0.5-1 μm 有關(guān),,理想的表征系統(tǒng)應(yīng)提供準(zhǔn)確的 LPC 值,。

2.顆粒粒徑/計(jì)數(shù)技術(shù)

有許多顆粒表征技術(shù)可用于測(cè)量 CMP 漿料中顆粒的粒徑分布。包括動(dòng)態(tài)光散射 (DLS) 和激光衍射在內(nèi)的光散射技術(shù)可以測(cè)量粒徑大小和粒徑分布,,但不能提供任何有用的濃度信息,。單顆粒光學(xué)技術(shù) (SPOS) 在顆粒通過(guò)狹窄的測(cè)量室時(shí)一次測(cè)量一個(gè)顆粒,從而提供準(zhǔn)確的粒徑和濃度(顆粒/mL)結(jié)果。SPOS 本質(zhì)上是一種高分辨率的技術(shù),,能夠檢測(cè)從偏離主峰的尾端大粒子分布,。它常用來(lái)檢測(cè)尾端大粒子濃度和數(shù)量,而 LPC 是 CMP 漿料造成晶圓缺陷和劃痕的主要原因,。

AccuSizer ? Mini可以在實(shí)驗(yàn)室中使用,,也可以在線點(diǎn)對(duì)點(diǎn)使用。

3.ACCUSIZER MINI

AccuSizer 多年來(lái)一直被 CMP 漿料制造商和最終用戶用來(lái)檢測(cè)尾端大顆粒是否存在,,根據(jù)漿料的不同,,可以選擇直接進(jìn)行測(cè)量,也可以通過(guò)自動(dòng)稀釋來(lái)優(yōu)化分析條件,。

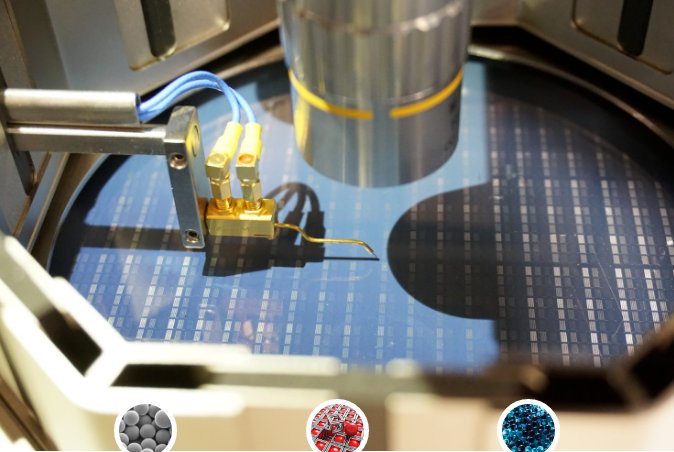

上圖所示的 AccuSizer Mini FX 系統(tǒng)設(shè)計(jì)用于檢測(cè)較小尾端大顆粒和高濃度樣品,。FX 傳感器使用聚焦光束來(lái)減少檢測(cè)的總體積,從而提高傳感器的濃度限制,,通常無(wú)需稀釋即可進(jìn)行測(cè)量,。FX 傳感器可測(cè)量 0.65–20 μm 的顆粒,其濃度比標(biāo)準(zhǔn)消光/遮光或散射傳感器高 200 倍,。結(jié)果最多可以顯示在 512 個(gè)大小的通道中,。

AccuSizer Mini系統(tǒng)是完全自動(dòng)化的,專為滿足生產(chǎn)線的要求而設(shè)計(jì),。內(nèi)置的觸摸屏電腦控制著操作,。用戶連接化學(xué)機(jī)械拋光液的旁路、過(guò)濾后的去離子水(如有必要,,用于清洗和稀釋),、50兆帕的空氣管路以控制氣動(dòng),以及排泄管路,。

4.使用的樣品

本研究使用了兩個(gè)二氧化鈰樣品,;二氧化鈰 A 具有較小的尾端大顆粒,二氧化鈰B具有較大的尾端大顆粒,。

5.結(jié)果

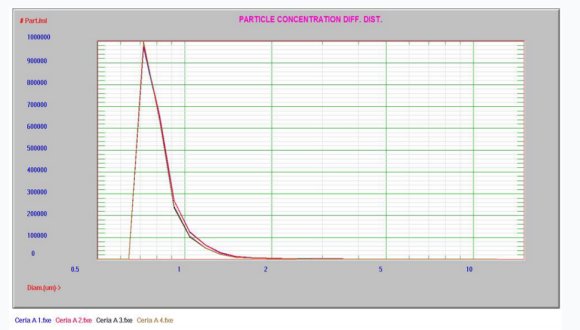

對(duì)二氧化鈰 A 進(jìn)行了四次分析,,以確定基礎(chǔ)樣品中顆粒的尺寸分布和濃度。四次分析的結(jié)果如圖 1 所示(濃度為線性標(biāo)度)和圖 2(濃度為對(duì)數(shù)標(biāo)度),。

圖 1. 二氧化鈰 A濃度,,線性標(biāo)度

圖 2. 二氧化鈰 A,對(duì)數(shù)標(biāo)度

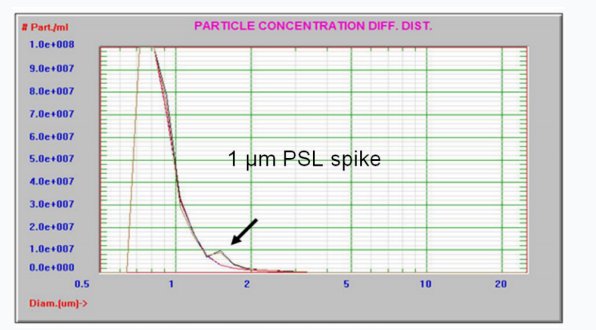

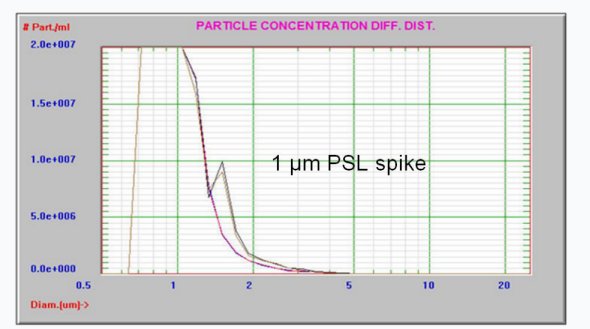

接下來(lái),,二氧化鈰A 中摻入約 1000000 顆粒/mL 的 1.36μm 聚苯乙烯乳膠 (PSL) 標(biāo)準(zhǔn)顆粒,以證明檢測(cè)大顆粒的能力,。結(jié)果如圖 3 和圖 4 所示,。

圖 3. 二氧化鈰A(紅色)+ 1.36 μm PSL 尖峰(黑色)

圖 4. 與圖 3 相同,但 y 軸擴(kuò)展 8 倍

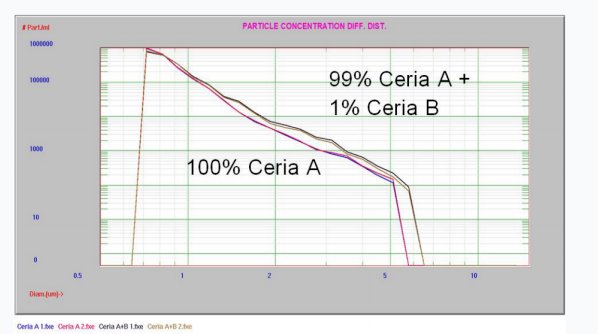

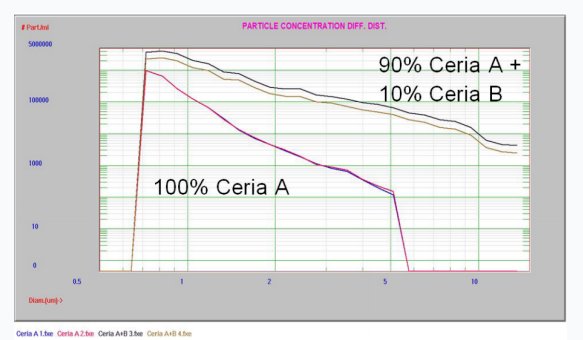

然后,,在二氧化鈰 A 中摻入 1%(圖 5)和 10%(圖 6)的二氧化鈰 B,,后者含有較長(zhǎng)尾端大顆粒,。圖 5 和圖 6 中的結(jié)果顯示了 AccuSizer 對(duì)尾端大顆粒的敏感性以及良好的重復(fù)性。

圖 5. 二氧化鈰 A 添加了 1% 二氧化鈰B

圖 6. 二氧化鈰A 添加了 10% 二氧化鈰 B

6結(jié)論

這些結(jié)果證實(shí) AccuSizer Mini FX 是一種準(zhǔn)確,、易于使用的分析工具,,可檢測(cè)低濃度 LPC 顆粒的存在。

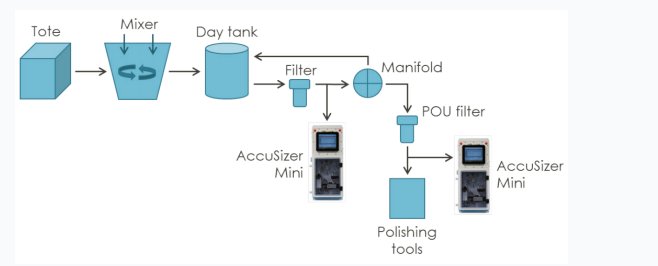

該系統(tǒng)可在實(shí)驗(yàn)室或工廠中使用,。Mini FX 分析儀可以位于流程中的任何位置,,通常放置在最終過(guò)濾器之后,在漿料與拋光工具中的晶片接觸之前進(jìn)行監(jiān)測(cè),,如圖7所示,。

圖 7. 晶圓加工過(guò)程中的 AccuSizer Mini

最新動(dòng)態(tài)

更多

手機(jī)版:

手機(jī)版:

虛擬號(hào)將在 秒后失效

使用微信掃碼撥號(hào)