國儀量子技術(合肥)股份有限公司

白金會員

白金會員 已認證

已認證

國儀量子技術(合肥)股份有限公司

白金會員

白金會員 已認證

已認證

固態(tài)鋰金屬電池(SSBs)因其高能量密度和安全性,,被認為是電動汽車的理想選擇,。然而,這些電池在循環(huán)過程中由于鋰枝晶的無控生長而面臨短路挑戰(zhàn),。鋰枝晶的生長不僅會穿透固態(tài)電解質(SSE)導致電池內(nèi)部短路,,還會引發(fā)界面退化,嚴重影響電池的循環(huán)壽命和安全性,。盡管已有研究通過界面工程和高堆疊壓力等方法來抑制鋰枝晶的生長,,但這些方法并不能完全解決電池在長期循環(huán)中的失效問題。因此,,深入理解固態(tài)電池失效的內(nèi)在機制對于開發(fā)高性能,、長壽命的固態(tài)鋰金屬電池至關重要。

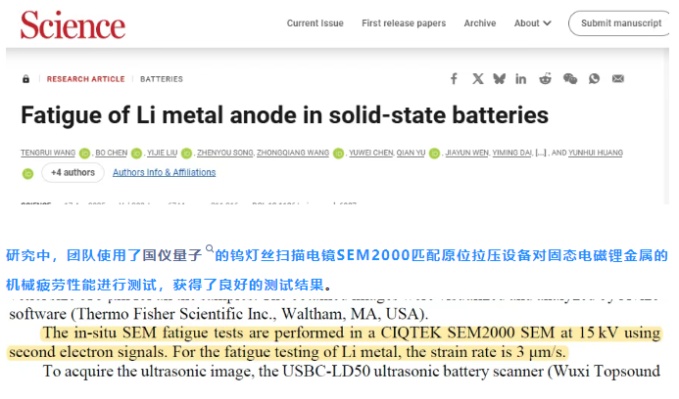

近日,,同濟大學羅巍和華中科技大學黃云輝團隊通過原位掃描電子顯微鏡(SEM)和相場模擬等技術,,揭示了固態(tài)鋰金屬電池(SSBs)失效與鋰金屬陽極(LMA)疲勞之間的密切關系。研究發(fā)現(xiàn),,鋰金屬陽極在電化學循環(huán)過程中會經(jīng)歷疲勞現(xiàn)象,,這種疲勞現(xiàn)象遵循力學中的Coffin-Manson方程,表現(xiàn)為鋰金屬內(nèi)部逐漸產(chǎn)生微孔和裂紋,,最終導致界面退化和電池失效,。通過實驗和模擬,作者建立了電流密度,、容量,、鋰金屬陽極的力學性能與電池壽命之間的定量關系,并提出了通過增強鋰金屬陽極的疲勞強度來延長電池壽命的新策略,。這些發(fā)現(xiàn)為理解固態(tài)鋰金屬電池的失效機制提供了新的視角,,并為設計高性能固態(tài)電池提供了理論基礎。該成果以“Fatigue of Li metal anode in solid-state batteries”為題發(fā)表在《Science》期刊上,。

研究中,,團隊使用了國儀量子的鎢燈絲掃描電鏡SEM2000匹配原位拉壓設備對固態(tài)電磁鋰金屬的機械疲勞性能進行測試,獲得了良好的測試結果,。

本文揭示了固態(tài)鋰金屬電池(SSBs)失效與鋰金屬陽極(LMA)疲勞之間的密切關系,,并通過實驗和模擬建立了電流密度、容量,、LMA的力學性能與電池壽命之間的定量關系。

鋰金屬陽極疲勞現(xiàn)象在循環(huán)載荷下,,材料會在低于其抗拉強度的應力水平下產(chǎn)生裂紋和斷裂,,這種現(xiàn)象稱為疲勞。對于鋰金屬陽極,,疲勞表現(xiàn)為在電化學循環(huán)過程中,,鋰金屬內(nèi)部逐漸產(chǎn)生微孔(microvoids)和裂紋,,最終導致界面退化和電池失效。通過原位掃描電子顯微鏡(SEM)觀察到,,在低電流密度(0.1 mA/cm2)和低容量(0.0083 mAh/cm2)條件下,,鋰金屬陽極在循環(huán)過程中逐漸出現(xiàn)缺陷、滑移帶和微裂紋,,最終導致電壓升高和電池失效,。

疲勞與電池失效的關聯(lián)研究發(fā)現(xiàn),固態(tài)電池的失效可以通過疲勞機制分為三種模式:缺陷疲勞主導的失效:當鋰金屬陽極與固態(tài)電解質(SSE)接觸不良時,,初始缺陷會增加局部電流密度和應力集中,,加速界面退化。動力學疲勞主導的失效:在高電流密度下,,鋰離子擴散速度有限,,導致鋰剝離過程中產(chǎn)生微孔,這些微孔在循環(huán)過程中進一步擴展,,導致快速界面退化,。疲勞主導的失效:即使在低電流密度下,鋰離子擴散速度足夠防止微孔形成,,循環(huán)應力仍會導致鋰金屬疲勞,,最終引發(fā)界面退化。即使在低于臨界剝離電流(CSC)或臨界電流密度(CCD)的條件下,,電池仍然會因疲勞而失效,。這是因為疲勞是一種累積損傷過程,與電池的長期循環(huán)壽命密切相關,。

定量關系的建立研究通過實驗和模擬驗證了鋰金屬疲勞遵循Coffin-Manson方程,,該方程描述了材料的疲勞壽命與塑性應變之間的關系。通過相場模擬,,研究建立了電流密度與應力之間的關系,,以及容量與塑性變形之間的關系,并將其應用于Coffin-Manson方程,。模擬結果顯示,,鋰金屬陽極上的應力與電流密度的四次方成正比。鋰金屬陽極的塑性變形與容量呈線性關系,。通過Coffin-Manson方程,,研究預測了不同電流密度和容量條件下的電池壽命,并通過實驗驗證了預測結果的準確性,。

提升電池壽命的策略研究發(fā)現(xiàn),,通過提高鋰金屬陽極的疲勞強度,可以顯著延長電池壽命,。例如,,使用Li??Zn合金陽極,,其機械強度是純鋰的三倍,電池壽命從145個循環(huán)提高到249個循環(huán),。作者提出了一個新的評價指標——疲勞極限電流(FLC),,定義為在特定容量、容量保持率和循環(huán)次數(shù)下,,不發(fā)生疲勞失效的最大電流,。與CSC和CCD相比,F(xiàn)LC更能反映電池的長期循環(huán)性能,。

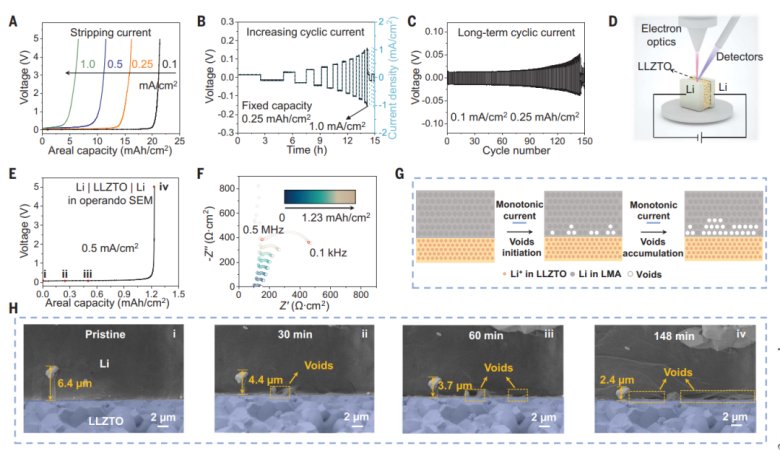

圖 1. 對稱電池的電化學性能和原位 SEM 成像

(A) 不同剝離電流(0.1,、0.25、0.5 和 1.0 mA/cm2)下 Li|LLZTO|Li 電池的電壓曲線,。剝離容量分別為 21.3,、16.2、11.5 和 6.5 mAh/cm2,。

(B) 在固定容量為 0.25 mAh/cm2 的條件下,,對稱電池在逐步增加的電流下的電壓演變。電池最終在 1.0 mA/cm2 時短路,。

(C) 在 0.1 mA/cm2 和 0.25 mAh/cm2 條件下的長期循環(huán)穩(wěn)定性,。

(D) 原位 SEM 實驗示意圖。(E 和 F) 在原位 SEM 中的 Li|LLZTO|Li 電池的電壓曲線

(E)和對應的原位電化學阻抗譜(EIS)曲線

(F),。

(G) 在剝離過程中的界面失效過程示意圖,。

(H) 在圖 2E 中所示的剝離過程中,LMA-LLZTO 界面的原位 SEM 圖像,。

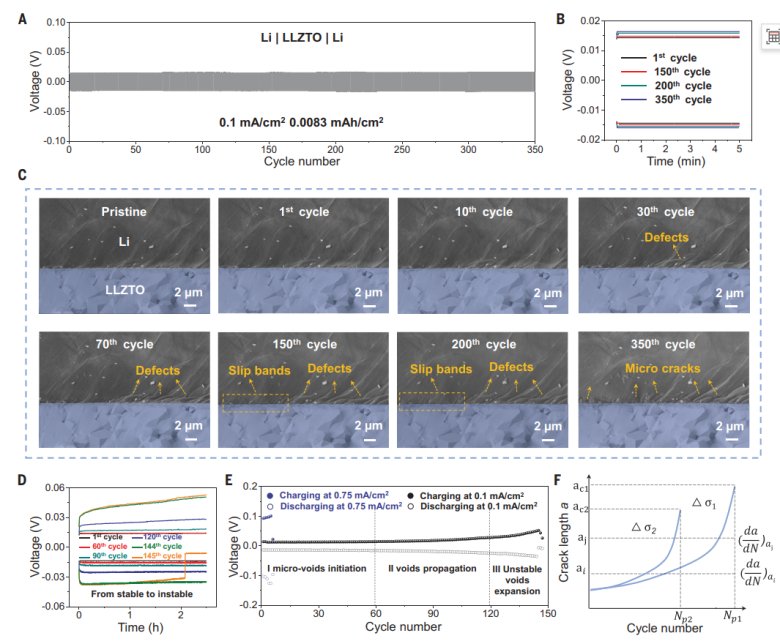

圖 2. 原位 SEM 分析 LMA-LLZTO 界面在循環(huán)電流下的演變及失效分析

(A) 在 0.1 mA/cm2 的循環(huán)電流下,,Li|LLZTO|Li 對稱電池在原位 SEM 中的電壓曲線。充放電時間均為 5 分鐘,。在這種電流密度和容量(0.0083 mAh/cm2)下,,鋰離子擴散的影響幾乎可以忽略不計。

(B) 來自 (A) 的四條典型充放電曲線,。

(C) 在循環(huán)過程中對應的原位 SEM 圖像,。

(D) 在 0.1 mA/cm2 和 0.25 mAh/cm2 條件下循環(huán)的 Li|LLZTO|Li 電池的特定循環(huán)的充放電曲線。

(E) 在 0.1 mA/cm2(黑色圓圈)和 0.75 mA/cm2(藍色圓圈)下的對稱電池的電壓演變曲線,。實心圓圈表示充電電壓,,空心圓圈表示放電電壓。電壓突然下降表示短路,。

(F) 金屬材料典型的疲勞裂紋擴展曲線,。

圖 3. 固態(tài)電池失效的定量分析

(A 和 B) 通過理論計算得到的應力(S)與電流密度(CD)之間的相關性(A),以及歸一化塑性變形與歸一化容量(Q)之間的相關性(B),。R2 是擬合結果的決定系數(shù),。

(C) 在 0.1 和 0.25 mAh/cm2 條件下,Li|LLZTO|Li 對稱電池的模擬電壓演變曲線,。

(D 和 E) 電流密度與循環(huán)次數(shù)(N)之間的統(tǒng)計關系(D),,以及容量與循環(huán)次數(shù)(N)之間的關系(E)。每個數(shù)據(jù)點是通過實驗或模擬得到的 N 值,。模擬結果的擬合曲線表明,,隨著電流密度的增加,循環(huán)壽命呈冪律下降,。此外,,循環(huán)次數(shù) N 與容量成反比。

(F) 疲勞強度(FS)對固態(tài)電池循環(huán)壽命的影響,。提高 LMA 的疲勞強度可以增加固態(tài)電池的循環(huán)壽命,。

(G) Li(2.2 × 10?11 cm2/s)、Li??Zn(1.9 × 10?11 cm2/s)和 Li?Mg(0.17 × 10?11 cm2/s)的鋰離子擴散系數(shù),。

(H) Li,、Li??Zn 和 Li?Mg 的抗拉強度。

(I) Li|LLZTO|Li,、Li??Zn|LLZTO|Li??Zn 和 Li?Mg|LLZTO|Li?Mg 電池的電壓演變曲線,。

圖 4. 固態(tài)電池失效機制

(A) 缺陷疲勞主導的失效模式。這種模式發(fā)生在接觸不良的界面處,。

(B) 動力學疲勞主導的失效模式,,出現(xiàn)在初始接觸良好的界面且在高電流密度下循環(huán)時。

(C) 疲勞主導的失效模式,,出現(xiàn)在初始接觸良好的界面且在低電流密度下循環(huán)時,。

本文通過實驗和模擬揭示了鋰金屬陽極疲勞是固態(tài)鋰金屬電池失效的內(nèi)在機制,并建立了電流密度,、容量,、力學性能與電池壽命之間的定量關系。這一發(fā)現(xiàn)為設計高性能固態(tài)電池提供了新的思路,,特別是在提高陽極的疲勞強度和鋰離子擴散系數(shù)方面,。

如您有采購需求

歡迎聯(lián)系我們!

最新動態(tài)

更多

虛擬號將在 秒后失效

使用微信掃碼撥號