中國粉體網(wǎng)訊 高純石英經(jīng)過選礦等物理方法初步提純后,可以去除幾乎所有以單體存在的礦物雜質(zhì),,除雜后雜質(zhì)元素的含量處于較低水平,。此時,氣液包裹體和晶格內(nèi)部類質(zhì)同象雜質(zhì)是主要的雜質(zhì)來源,,而這些雜質(zhì)是制約高純石英產(chǎn)品制備的關(guān)鍵性因素,。物理法提純無法去除這些雜質(zhì),需要進(jìn)行化學(xué)法深度提純,。其中,,氯化焙燒是去除石英晶格雜質(zhì)、堿金屬等間隙原子類雜質(zhì)最主要的方法,。

氯化焙燒是在一定溫度和氛圍條件下,,將雜質(zhì)組分離子轉(zhuǎn)化為低沸點的氯化物,進(jìn)而將雜質(zhì)組分分離的過程,。常用的氯化劑有氯氣,、氯化氫、氯化銨、氯化鈉和氯化鈣等,,工業(yè)生產(chǎn)過程為保證生產(chǎn)的連續(xù)性,、穩(wěn)定性和安全性,一般采用氯化氫氣體作為氯化劑,。

氯化焙燒按產(chǎn)物形態(tài)可分為高溫焙燒,、中溫焙燒、氯化離析,。不同的氯化劑和焙燒溫度與晶格雜質(zhì)作用的方式和效果存在較大差異,。中溫氯化焙燒是指將反應(yīng)生成氯化物留在石英砂樣品中,通過后續(xù)的酸洗操作去除雜質(zhì),,也被稱為氯化焙燒-浸出法,,此方法工藝較為成熟,但是去除效率較低,。高溫氯化焙燒生成的氯化物呈氣態(tài),,焙燒過程中直接從礦物中揮發(fā)脫除,因此也稱為高溫氯化揮發(fā)法,。氯化-離析法則是在高溫氯化焙燒基礎(chǔ)上加入還原劑,,將金屬雜質(zhì)還原為金屬單質(zhì)的過程。

傳統(tǒng)氯化焙燒工藝

在傳統(tǒng)的氯化焙燒純化技術(shù)中,,通常在Cl2或HCl氣體氣氛中被加熱到1000~1200℃,。主要微量金屬元素(例如在石英晶格中結(jié)合的Al3+、Fe3+和Ti4+)擴散到石英晶粒的表面/界面,,然后與電離出的Cl-反應(yīng),,形成低沸點氯化物得以被迅速去除。即使在1000~1200℃,,硅氧四面體的結(jié)合能力依舊很大,,金屬元素仍以極低的擴散速率向石英表面/界面擴散,嚴(yán)格地限制了氯化反應(yīng)的反應(yīng)速率,。

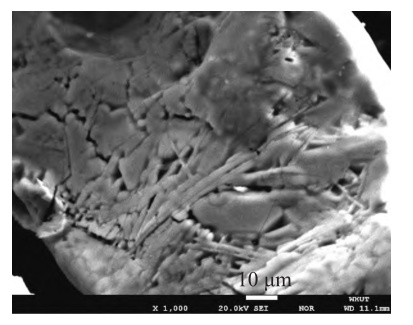

氯化焙燒后石英顆粒表面形貌

在較高的溫度(1200~1500℃)下,,固體石英砂明顯熔化形成固溶體,由于總孔隙率的降低,,石英顆粒的體積密度大大增加,;在這種溫度下,盡管金屬元素已經(jīng)被活化,,但固溶體石英失去了許多允許晶格雜質(zhì)與Cl-反應(yīng)的活性界面,。

由于傳統(tǒng)氯化焙燒純化技術(shù)溫度較高,一些鹽類氯化劑被引入到石英提純中以降低焙燒溫度并提升分離效率,。采用包括NaCl和KCl在內(nèi)的高效氯化劑對高品質(zhì)石英進(jìn)行提純,,石英的晶體結(jié)構(gòu)可以被陽離子嚴(yán)重破壞,,從而促進(jìn)從α-石英到β-石英或方晶石的快速相變�,?焖傧嘧儠越榭缀突钚越缑娴男问叫纬韶S富的晶體缺陷,,為相分離提供可能的活性位點。氯化劑中的陽離子(Na或K)可以被氯氣或氯化氫氣體去除,,從而實現(xiàn)對結(jié)構(gòu)性和面網(wǎng)間堿金屬元素雜質(zhì)的綜合去除,。同時,應(yīng)該注意的是,,NaCl和KCl在石英加工中的用量必須嚴(yán)格限制。

相關(guān)研究人員使用氯化焙燒的技術(shù)進(jìn)行高純石英材料的深度提純,,結(jié)果表明,,針對Al、Ti,、Fe,、Ca、Mg,、K,、Na、Li等8種常見的高純石英雜質(zhì),,氯化焙燒對堿金屬K,、Na的去除率最好,1200℃時K,、Na可降至最低,;氯化焙燒對Fe、Li有一定的去除作用,,其他雜質(zhì)Al,、Ti、Ca,、Mg未見明顯的去除效果,,Al、Ti,、Ca,、Mg等元素雖與氯化合的能力很強,但是它們與氧結(jié)合的能力更強,,在標(biāo)準(zhǔn)狀態(tài)下不能夠被氯氣所氯化,。

微波氯化焙燒工藝

微波是一種超高頻電磁波,能夠快速將介電常數(shù)較大的物質(zhì)加熱至極高溫度,,具有快速,、選擇性加熱的特征,。微波加熱在石英砂包裹體脫除、干燥等方面有廣泛應(yīng)用,。與傳統(tǒng)的氯化焙燒相比,,微波場加熱具有升溫速率快的特點。由于石英砂內(nèi)部包裹體與石英基體的介電常數(shù)差異大,,在微波場中,,包裹體快速吸收電磁波并迅速升溫,從而在其與石英基體之間產(chǎn)生較大的溫度差,,促使包裹體熱爆裂并產(chǎn)生微裂紋,,為氯化反應(yīng)的進(jìn)行創(chuàng)造有利條件。微波焙燒過程中,,石英晶體發(fā)生位移性轉(zhuǎn)變和重構(gòu)性轉(zhuǎn)變,,伴隨內(nèi)部熱缺陷的產(chǎn)生,促進(jìn)晶格雜質(zhì)的遷移和氯化脫除,。

近年來,,微波氯化焙燒研究受到重視。宋望峰研究了鳳陽石英砂微波氯化提純技術(shù)及相關(guān)機理,。使用NH4Cl作為氯化劑,,摻雜量2%時在900℃微波焙燒2h,之后采用HF,、HCl和HNO3混合酸在110℃酸浸2h,,石英砂中鋁含量由738.8×10-6降至17.9×10-6。微波焙燒溫度升高至1100℃時,,鋁的脫除率提升至 98.29%,。即溫度升高導(dǎo)致體積和內(nèi)部結(jié)構(gòu)變化,有利于內(nèi)部雜質(zhì)的暴露和脫除,。此外,,微波焙燒會顯著影響石英的晶格參數(shù),一方面由于石英發(fā)生晶型的轉(zhuǎn)變,,另一方面由于晶格雜質(zhì)析出導(dǎo)致晶格缺陷,。

美國尤尼明公司率先在高純石英砂提純中實現(xiàn)氯化焙燒工業(yè)應(yīng)用,該公司使用此方法可以脫除石英雜質(zhì)中最難除的Ti,,氯化焙燒技術(shù)受到尤尼明(矽比科)的封鎖,。近年來,國內(nèi)高純石英砂氯化提純基礎(chǔ)理論研究和技術(shù)開發(fā)雖然取得長足進(jìn)展,,相關(guān)企業(yè)已陸續(xù)掌握氯化提純工藝,,實現(xiàn)了坩堝用外層砂和中層砂的生產(chǎn),但對不同原料類型,、不同雜質(zhì)含量石英砂的適用性有待提升,,需要進(jìn)一步加強對氯化焙燒機理,、氯化劑選擇,深入解析不同雜質(zhì)元素,,形成原料適用性更廣,、生產(chǎn)穩(wěn)定性更高的氯化提純工藝。

參考來源:

劉慧陽等.高純石英砂氯化焙燒技術(shù)研究進(jìn)展

林敏等.高純石英(SiO2)評述(二):晶格雜質(zhì)的活化與分離技術(shù)

宋望峰.微波氯化煅燒提純石英砂及其機理研究

武志超等.高純石英應(yīng)用及化學(xué)提純技術(shù)研究進(jìn)展

張海啟等.高純石英中雜質(zhì)特征及深度化學(xué)提純技術(shù)研究進(jìn)展

施婭穎等.高純石英的雜質(zhì)類型及深度提純技術(shù)研究進(jìn)展

(中國粉體網(wǎng)編輯整理/初末)

注:圖片非商業(yè)用途,,存在侵權(quán)告知刪除,!