中國粉體網(wǎng)訊 進入21世紀以來,隨著電子技術(shù)的迅猛發(fā)展,電子元器件的集成程度與組裝密度不斷提高,,散熱成為影響器件性能與可靠性的關(guān)鍵,。以大功率LED封裝為例,,輸入功率只有約20%~30%轉(zhuǎn)化為光能,,而剩下的70%~80%則轉(zhuǎn)變成為熱量,,大量的熱量聚集,,后果很嚴重,。

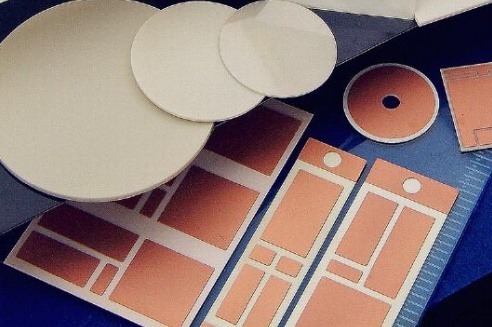

采用封裝基板將熱量從芯片(熱源)導(dǎo)出,實現(xiàn)與外界環(huán)境的熱交換以達到散熱的目的,。其中陶瓷材料憑借熱導(dǎo)率高,、耐熱性好、高絕緣,、高強度,、與芯片材料熱匹配等性能,成為了功率器件封裝基板的常用材料,。

圖片來源:中瓷電子

01.氮化鋁,,高導(dǎo)熱及綜合性能令人著迷

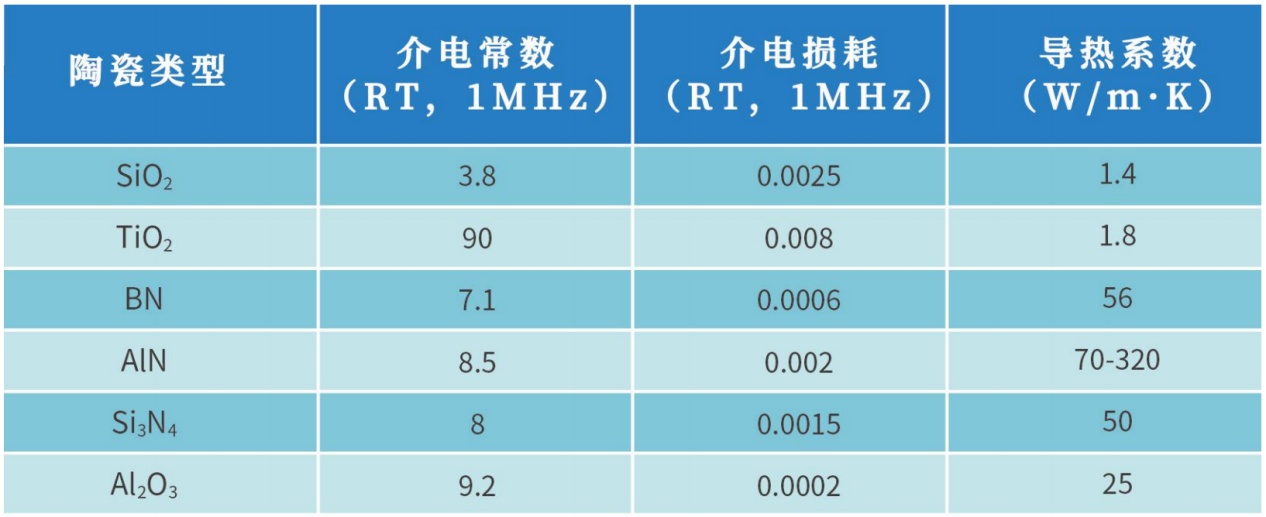

長期以來,常用的陶瓷基板包含Al2O3,、SiC和BeO等,。Al2O3陶瓷開發(fā)最早,制備技術(shù)最為成熟,,成本最低,,應(yīng)用最廣泛,但Al2O3陶瓷的熱導(dǎo)率僅為17-25W/(m·K),,且Al2O3陶瓷與Si及GaAs等半導(dǎo)體材料的熱膨脹系數(shù)匹配性較差,,限制了其在高頻、大功率,、高集成電路中的使用,。雖然SiC陶瓷基板的熱導(dǎo)率高,熱膨脹系數(shù)與Si最為相近,,但其介電性能較差,,燒結(jié)損耗大,、成本高,且難以制得致密的產(chǎn)品,,限制了其大批量應(yīng)用,。BeO的熱導(dǎo)率雖與AlN相當(dāng),但熱膨脹系數(shù)過高,,且BeO粉體有毒性,,吸入人體后會導(dǎo)致慢性鈹肺病,世界上大多數(shù)國家早已停止使用BeO,。

常見陶瓷材料的介電性能和導(dǎo)熱系數(shù)表

氮化鋁性能如何呢,?我們來看一下:

(1)氮化鋁的導(dǎo)熱率較高,室溫時理論導(dǎo)熱率最高可達320W/(m·K),,是氧化鋁陶瓷的8~10倍,,實際生產(chǎn)的熱導(dǎo)率也可高達200W/(m·K);

(2)氮化鋁線膨脹系數(shù)較小,,理論值為4.6×10-6/K,,與Si、GaAs的熱膨脹系數(shù)相近,,變化規(guī)律也與Si的熱膨脹系數(shù)的規(guī)律相似,。另外,氮化鋁與GaN晶格相匹配,。熱匹配與晶格匹配有利于在大功率器件制備過程中芯片與基板的良好結(jié)合,,這是高性能大功率器件的保障;

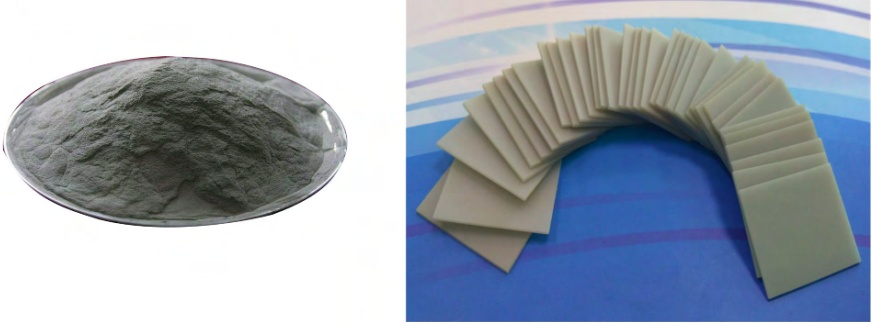

AlN陶瓷粉末和AlN陶瓷基片

(3)氮化鋁陶瓷的能隙寬度為6.2eV,,絕緣性好,應(yīng)用于大功率LED時不需要絕緣處理,,簡化了工藝,;

(4)氮化鋁為纖鋅礦結(jié)構(gòu),以很強的共價鍵結(jié)合,,所以具有高硬度和高強度,,機械性能較好。另外,,氮化鋁具有較好的化學(xué)穩(wěn)定性和耐高溫性能,,在空氣氛圍中溫度達1000℃下可以保持穩(wěn)定性,在真空中溫度高達1400℃時穩(wěn)定性較好,,有利于在高溫中燒結(jié),,且耐腐蝕性能滿足后續(xù)工藝要求。

你說,,氮化鋁用作基板材料哇塞不哇塞�,。。�

02.眾多領(lǐng)域的關(guān)鍵角色

目前氮化鋁基板在功率半導(dǎo)體器件,、混合集成功率電路,、通信行業(yè)中的天線、固體繼電器,、功率LED,、多芯片封裝(MCM)等領(lǐng)域中的應(yīng)用需求量日趨增長。其終端市場則面向汽車電子,、LED,、軌道交通、通訊基站,、航空航天和軍事國防等,。

1、天線

天線能把在傳輸線上傳播的導(dǎo)行波轉(zhuǎn)變?yōu)樵谧杂煽臻g中傳播的電磁波,,或?qū)㈦姶挪ㄞD(zhuǎn)換成導(dǎo)行波,,其本質(zhì)是一種變換器。天線有著較為廣泛的用途,,需要在任何環(huán)境中都能正常工作,,因此其元器件都需要較高的極其可靠的質(zhì)量。普通電路板是無法滿足天線的這一基本要求的,,現(xiàn)階段與天線各方面要求最為接近的就是陶瓷基電路板,,其中以AlN陶瓷基電路板性能最優(yōu),其主要體現(xiàn)在:(1)較小的介電常數(shù),、使得高頻損耗得到降低,、信號能夠得到完整的傳輸。(2)低電阻和附著力好的金屬膜層,。金屬層導(dǎo)電性好,,電流通過時發(fā)熱量少。(3)陶瓷基絕緣性好,。天線在使用中會產(chǎn)生高壓電,,陶瓷基板的耐擊穿電壓較高。(4)可進行高密度封裝,。

氮化鋁陶瓷基板,,來源:艾森達

2、多芯片模塊(MCM)

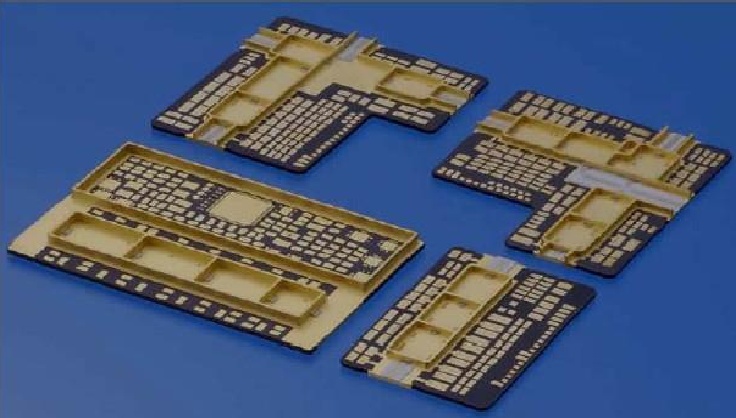

多芯片模塊是一種高性能,、高可靠和小型化的能夠滿足航空航天,,軍事電子設(shè)備等嚴格要求的先進微電子元器件。隨著元器件功率的增大,,封裝密度的提高,,良好的散熱是首要考慮的關(guān)鍵技術(shù),。MCM-C型的封裝基板材料通常采用多層陶瓷結(jié)構(gòu),將AlN陶瓷以其高的熱導(dǎo)率應(yīng)用于MCM技術(shù)中,,能夠大大減少微電子元器件內(nèi)部的熱量,,提高工作的穩(wěn)定性。

MCM用AlN陶瓷基板

3,、高溫半導(dǎo)體封裝

SiC,、GaN及金剛石基寬禁帶半導(dǎo)體材料器件可以在高溫下工作,尤其是SiC的應(yīng)用技術(shù)最為成熟,;SiC以其優(yōu)異的理化特性可以使其在600℃的高溫環(huán)境下穩(wěn)定工作,,在航空航天領(lǐng)域高溫電子系統(tǒng)有著極其重要的地位。現(xiàn)階段的高溫電子封裝基板主要用Al2O3和AlN陶瓷封裝基板,,其中AlN陶瓷比Al2O3陶瓷高幾倍的熱導(dǎo)率和與SiC相匹配的熱膨脹系數(shù),,使其成為高溫電子封裝的優(yōu)選材料。

4,、功率半導(dǎo)體模塊

功率半導(dǎo)體模塊是功率電子元器件按照一定模式,、功能組合再封裝成一體的組合體。功率半導(dǎo)體模塊可依據(jù)所需功能來選擇合適的元器件進行封裝,,常見的主要有絕緣柵雙極型晶體管,、功率金屬氧化物半導(dǎo)體場效應(yīng)晶體管及功率集成電路等。功率半導(dǎo)體模塊都有著非常高的散熱需求,,陶瓷電路板作為其主要的核心組件之一同時又是熱量的第一接觸點,,因此高熱導(dǎo)率的AlN陶瓷基板無疑是較為理想的選擇,如用于汽車電子IGBT模塊,。

5,、功率LED封裝

LED是一種將電轉(zhuǎn)化成光的半導(dǎo)體芯片,科學(xué)研究表明只有20%-30%的電能有效的轉(zhuǎn)化為光能,,其余全部以熱量的方式散失,,假如沒有合適的方式使熱量迅速散失,將會導(dǎo)致燈具的工作溫度急劇升高,,從而造成LED的壽命顯著縮短。陶瓷電路板的應(yīng)運而生,,使得LED燈這一散熱問題得到了有效的解決,,尤其是AlN陶瓷基板的應(yīng)用。在LED的封裝中,,其生成的熱量迅速傳遞到高熱導(dǎo)率的AlN陶瓷基板,,達到快速散熱的目的,能有效減少器件損壞,,更好的維持壽命,。

小結(jié)

相較于氧化鋁陶瓷基板,,受制于生產(chǎn)工藝要求高、價格偏高等因素的影響,,現(xiàn)階段我國氮化鋁陶瓷基板應(yīng)用范圍相對較窄,,主要應(yīng)用于高端電子領(lǐng)域。但隨著電子信息產(chǎn)業(yè)技術(shù)不斷升級,,PCB基板小型化,、功能集成化成為趨勢,市場對散熱基板與封裝材料的散熱性與耐高溫性要求不斷提升,,性能相對普通的基板材料難以滿足市場需求,,氮化鋁陶瓷基板行業(yè)發(fā)展迎來機遇。因此,,氮化鋁成為了當(dāng)下最受關(guān)注的封裝基板材料,。

參考來源:

[1]程浩等.電子封裝陶瓷基板

[2]陳科成.功率電子器件封裝用氮化鋁陶瓷基板覆銅的研究

[3]粉體網(wǎng)

[4]粉體大數(shù)據(jù)研究

(中國粉體網(wǎng)/山川)

注:圖片非商業(yè)用途,存在侵權(quán)告知刪除