中國(guó)粉體網(wǎng)訊 增材制造技術(shù)又稱3D打印,,自提出以來(lái)受到國(guó)內(nèi)外學(xué)者的廣泛關(guān)注。金屬材料的增材制造相比于其他材料難度較大,,對(duì)于原材料,、工藝控制等方面的要求更嚴(yán)苛。

主要粉末特性的影響

粉末的粒度

粉末粒度是增材制造工藝過(guò)程控制和參數(shù)調(diào)整的重要依據(jù),。粒徑過(guò)大時(shí)粉末間隙較大導(dǎo)致制品致密度較低,,粒徑過(guò)小時(shí)流動(dòng)性較差,鋪粉不均勻,,從而導(dǎo)致制品的致密性和力學(xué)性能較低,。

常用的金屬3D打印粉末的粒度范圍是15-53μm(SLM工藝),53~105μm/53-150μm(EBM,、LDM工藝),,分別對(duì)應(yīng)的顆粒目數(shù)范圍為:270~800目(SLM工藝),150~270目/100-270目(EBM,、LDM工藝)。

粉末的形貌

粉末顆粒的形貌主要由粉末生產(chǎn)方法決定,,也與物質(zhì)的分子或原子排列的結(jié)晶幾何學(xué)因素有關(guān),。常見(jiàn)的形狀有球形、近球形,、多邊形,、條狀、多孔海綿狀,、碟狀,、不規(guī)則形狀等。粉末顆粒的形貌直接影響粉末的流動(dòng)性,、密度等性能,,進(jìn)而影響打印成型后金屬零部件的質(zhì)量。通常球形粉末的流動(dòng)性較好,,鋪粉較為均勻,而形貌不規(guī)則粉末的流動(dòng)性較差,,導(dǎo)致成形過(guò)程中部分粉末未熔化,,造成力學(xué)性能下降,。

此外,,金屬粉末中的空心粉含量,、衛(wèi)星球含量(小顆粒與中心較大顆粒焊合)及粉末粘連也是影響粉末使用效果的重要因素。

松裝密度

研究表明粉末松裝密度越高,,成形零件的致密度越高,。這包括兩方面原因:一方面是由于激光穿透深度較淺,激光能量作用于粉末表層具有積聚效應(yīng),;當(dāng)粉末松裝密度較低,,即顆粒間隙較大時(shí),粉末表層的導(dǎo)熱系數(shù)與周?chē)鷼夥障喈?dāng),,激光能量難以向粉層內(nèi)部傳遞,,能量在表面積聚到一定程度則會(huì)引起粉末飛濺,增大了對(duì)激光器的干擾,,并使粉層上下表面溫度梯度顯著增大,,下層粉末顆粒熔化不完全,層間結(jié)合較差,,從而降低了成形件的致密度,;二是能量衰減效應(yīng),粉體溫度隨燒結(jié)深度增加會(huì)明顯降低,,導(dǎo)致激光能量未傳至粉層底部便已耗盡,,從而明顯降低成形性。

影響粉末松裝密度的因素有顆粒形貌,、粉末粒度及粒徑分布,,其中減小粉末粒徑或采用粒徑雙峰分布粉末均可提高粉體的松裝密度。

流動(dòng)性

粉末的流動(dòng)性也是一個(gè)綜合性能,,影響因素包括顆粒形狀,、粒度組合、相對(duì)密度和顆粒間的粘附作用,。一般粉末顆粒越大,,形狀越規(guī)則,松裝密度越高,流動(dòng)性越好,。如顆粒呈球形時(shí),,顆粒間的粘附作用力較小,即顆粒間的阻力較小,,粉末具有較高的流動(dòng)性,,有利于成形件致密化。此外,,提高粉末的流動(dòng)性可增加粉末對(duì)激光能量的吸收率,,從而進(jìn)一步改善SLM成形性。

成分組成

含有親氧性元素的材料(如鋼材中的Fe,、Cr等元素)SLM成形后通常無(wú)法實(shí)現(xiàn)全致密化,,嚴(yán)重影響成形件機(jī)械性能。

此外,,不同成分的材料具有不同的激光吸收系數(shù),,當(dāng)元素對(duì)激光的反射性較強(qiáng)時(shí)就會(huì)產(chǎn)生結(jié)晶球化現(xiàn)象,造成致密度和力學(xué)性能下降,。粉末的激光吸收系數(shù)越高,,熔化所需的激光能量越小,因此添加有助于提升粉末激光吸收系數(shù)的金屬組元或添加劑(如Fe,、Cu,、Ni等)可有效改善粉末的成形性。在SLM成形過(guò)程中材料組分也可能發(fā)生變化,,如Co蒸發(fā)會(huì)使成形件中Co含量下降,,從而影響成形件力學(xué)性能。

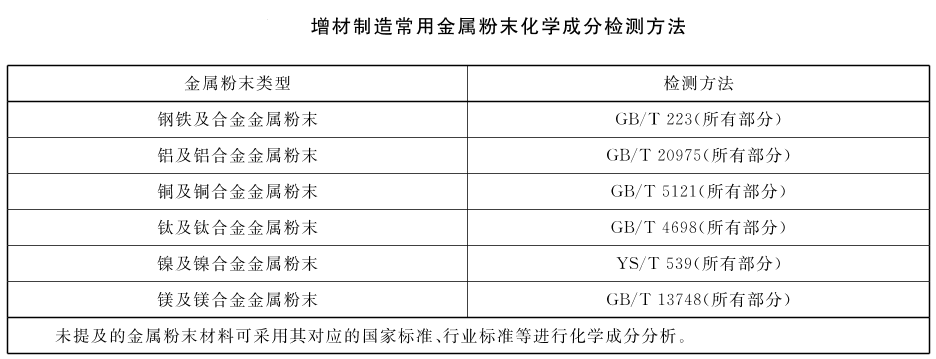

增材制造用金屬粉末的性能表征

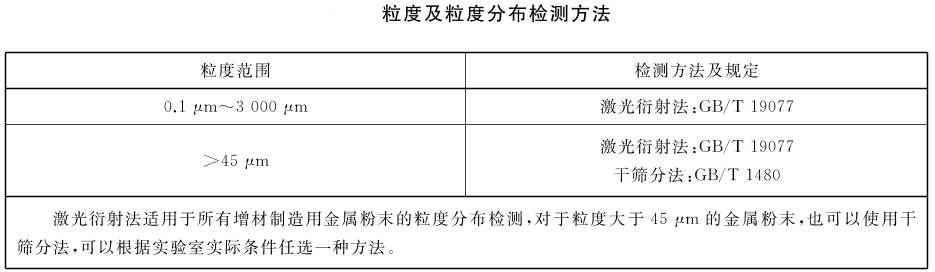

粒度分布檢測(cè)

常用的粒度測(cè)試方法有機(jī)械法,、激光衍射法和顯微鏡法,。其中機(jī)械法包括篩分法、沉降法,。

篩分法:可參照GB/T1480-2012《金屬粉末干篩分法測(cè)定粒度》標(biāo)準(zhǔn),,但值得注意的是,該標(biāo)準(zhǔn)只適用于大于45μm的粉末顆粒,,不能充分滿足增材制造用金屬粉末粒度的測(cè)試要求,。

沉降法:常用的有利用重力作用自由沉降的重力沉降法、利用離心力作用沉降的離心沉降法,、通過(guò)加入液柱開(kāi)始沉降的線始法,、粉末均勻分布懸浮在液體中-均勻沉降法。

激光衍射法:是目前最主流的粒度檢測(cè)方法,。根據(jù)不同粒徑粉末對(duì)激光衍射角的不同得到金屬粉末的粒度分布,。

顯微鏡法:測(cè)量粉末顆粒的投影尺寸,對(duì)稱性較好球形顆粒可按直徑直接計(jì)算,,球形度不好的顆粒采用垂直投影法或者線切割法,,計(jì)算粉末的算數(shù)平均直徑、長(zhǎng)度平均直徑,、體積平均直徑和質(zhì)量平均直徑,。

由于增材制造的金屬粉末普遍對(duì)粒度分布具有較高的要求,顯微鏡法測(cè)量的粉末顆粒的平均直徑及粒度分布具有很大的隨機(jī)性和偶然性,,準(zhǔn)確性相對(duì)較差,。結(jié)合增材制造用金屬粉末粒度檢測(cè)的實(shí)際情況,目前使用最廣泛的檢測(cè)方法是篩分法和激光粒度衍射法,,這兩種方法具有原理簡(jiǎn)單,、操作方便等優(yōu)勢(shì),可單獨(dú)作為粒度檢測(cè)數(shù)據(jù),,也可以互為補(bǔ)充參考,。

形貌檢測(cè)

粉末形貌常用檢測(cè)方法為光學(xué)顯微鏡法,、透射電鏡和掃描電鏡法,,同時(shí)聯(lián)合電腦軟件對(duì)形貌進(jìn)行定量分析。

光學(xué)顯微鏡:是通過(guò)凸透鏡的成像原理來(lái)實(shí)現(xiàn)的,,分辨率在0.1μm左右,,而增材制造用金屬粉末的直徑一般在15μm~150μm,光學(xué)顯微鏡的分辨率可以滿足粉末形貌觀察的要求,。光學(xué)顯微鏡與電子顯微鏡相比,,成本低、制樣簡(jiǎn)便且檢測(cè)速度快,,所以對(duì)于目前氣霧化以及其他工藝所制備的球形或近球形金屬粉末,,光學(xué)顯微鏡是使用最為廣泛的觀察手段。

掃描電子顯微鏡(SEM):分辨率高達(dá)十萬(wàn)倍,,可以清晰直觀地觀察金屬粉末的形貌,,并能清楚觀察到粉末顆粒的表面狀態(tài)。該方法制樣簡(jiǎn)單,,對(duì)樣品的厚度要求不高,,能夠獲得高倍率、清晰,、直觀的粉末形貌照片,。另外,增材制造用球形金屬粉末對(duì)于空心粉的控制更為嚴(yán)格,,而掃描電子顯微鏡同時(shí)也是空心粉檢測(cè)的有效手段,。

透射電子顯微鏡技術(shù):以高能電子束為“光源”,由于電子束的穿透能力有限,對(duì)樣品的厚度有要求,。金屬粉末需要做減薄處理,,制樣困難,檢測(cè)成本高,,周期長(zhǎng),,一般較少使用。

動(dòng)態(tài)顆粒圖像分析法:粉末顆粒投影截面的球形度檢測(cè)宜采用粉末顆粒圖像分析儀,,即光學(xué)顯微鏡配備測(cè)量軟件的方法進(jìn)行,。

流動(dòng)性檢測(cè)

粉末流動(dòng)性的檢測(cè)方法包括休止角法、卡爾流動(dòng)性指數(shù)法,、松裝與振實(shí)密度測(cè)量法,、霍爾流速法。

休止角:是指粉末從一定高度的漏斗中自然下落到水平板上形成的圓錐堆和水平板間的角度θ,。休止角越小,,粉末之間的摩擦阻力越小,從而粉末流動(dòng)性越小,。

卡爾流動(dòng)性指數(shù)法:是綜合評(píng)價(jià)影響粉體流動(dòng)性的影響因素,,包括休止角、平板角,、凝聚度,、壓縮率、均齊度五項(xiàng)指數(shù),,用得分制的數(shù)值方法表示粉體流動(dòng)性的方法,。這種方法數(shù)據(jù)分析全面,適用范圍廣,,但是測(cè)量誤差大,,數(shù)據(jù)不穩(wěn)定。一般很少使用,。

松裝與振實(shí)密度測(cè)量法:是用金屬粉末的振實(shí)密度與松裝密度之比來(lái)表征粉體流動(dòng)性,,比值越小,粉體壓縮性越弱,,流動(dòng)性越好,。

霍爾流速法:金屬粉末的霍爾流動(dòng)性是指50g金屬粉末流過(guò)標(biāo)準(zhǔn)尺寸漏斗孔所需時(shí)間,單位為(s/50g),。其倒數(shù)是單位時(shí)間流出粉末的質(zhì)量,,稱為流速,是國(guó)際上通用的測(cè)量3D打印金屬粉末材料流動(dòng)性的方法,。

粉末能自由通過(guò)孔徑2.5mm漏斗時(shí),,按GB/T1482的規(guī)定進(jìn)行檢測(cè),。粉末無(wú)法自由通過(guò)孔徑2.5 mm 漏斗時(shí),改用孔徑5.08mm的卡尼漏斗,,參照GB/T1482的規(guī)定進(jìn)行檢測(cè),。

該種方法的檢測(cè)主要使用霍爾流速計(jì),主要適用于流動(dòng)性好且能夠順利通過(guò)標(biāo)準(zhǔn)漏斗的粉末,,對(duì)于易團(tuán)聚,、顆粒間摩擦阻力大的金屬粉末則不適用。

此外,,金屬粉末的流動(dòng)性也可根據(jù)其動(dòng)力學(xué)特性表征,。粉體流變儀即是根據(jù)這種原理測(cè)流動(dòng)性的儀器。

小結(jié)

金屬增材制造作為整個(gè)增材制造產(chǎn)業(yè)最前沿的技術(shù),,將迎來(lái)新的戰(zhàn)略發(fā)展機(jī)遇期,。關(guān)于3D打印用金屬粉末的檢測(cè)方法和綜合檢測(cè)技術(shù)手段仍需不斷探索。

參考資料:

高正江等.增材制造用金屬粉末原材料檢測(cè)技術(shù)

《增材制造 金屬粉末性能表征方法》(GB/T 39251-2020)

張亞娟.3D打印用特種金屬粉末的制備與使用性能表征

(中國(guó)粉體網(wǎng)編輯整理/黑金)

注:圖片非商業(yè)用途,,存在侵權(quán)告知?jiǎng)h除,!