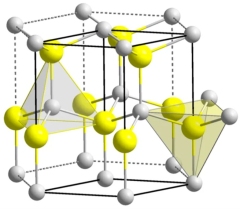

�Ї����w�W(w��ng)Ӎ AlN�кܸߵğጧ��,����Փֵ�_��320W/(m��K),����Al2O3��7-10�����{����˸ߵġ�ɢ�����,�������X��Ȼ�ɞ��˸�Чɢ�������I������c�Pע����,��

Ŀǰ���v�������X�ڸߌ����I��đ�����Ҫ�����ڃɂ����棺���b����͌�������,��

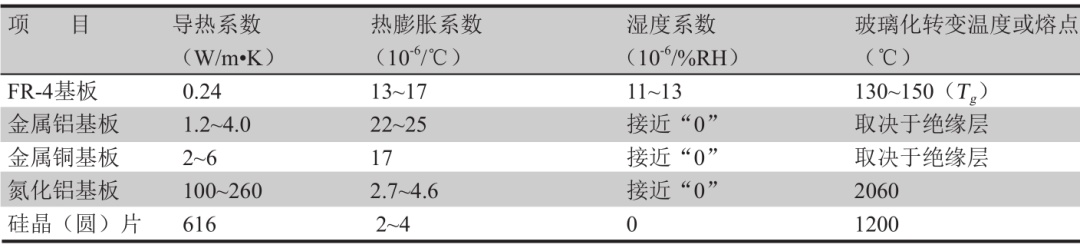

���b����

AlN���������ӷ��b��Ƭ����

���b������Ҫ���ò��ϱ������еĸߟጧ��,����������оƬ(��Դ)���������F(xi��n)�c���h(hu��n)���ğύ�Q,�����ڹ��ʰ댧�w��������,�����b�����횝M������Ҫ��

(1)�ߟጧ�ʣ�

(2)�cоƬ���ϟ���Ûϵ��(sh��)ƥ��,��

(3)�͟��Ժ�,���M�㹦�������ߜ�ʹ�����������õğ᷀(w��n)����,��

(4)�^���Ժ�,���M������늻��B�c�^������

(5)�Cе���ȸ�,���M�������ӹ�,�����b�c�����^�̵ď���Ҫ��

(6)�r���m��,���m�ϴ�Ҏ(gu��)ģ���a(ch��n)������,��

Ŀǰ������ӷ��b������Ҫ�ɷ֞�߷��ӻ��塢���ٻ���(���ٺ˾�·��,��MCPCB)���մɻ�����,���մɲ��ϱ������Пጧ�ʸߡ��͟��Ժ�,���߽^��,���ߏ��ȡ��cоƬ���ϟ�ƥ�������,���dz��m�����鹦���������b����,��Ŀǰ��������ӷ��b�մɻ�Ƭ���ϰ��������X,�������X,�������衢�����(BeO)��,��

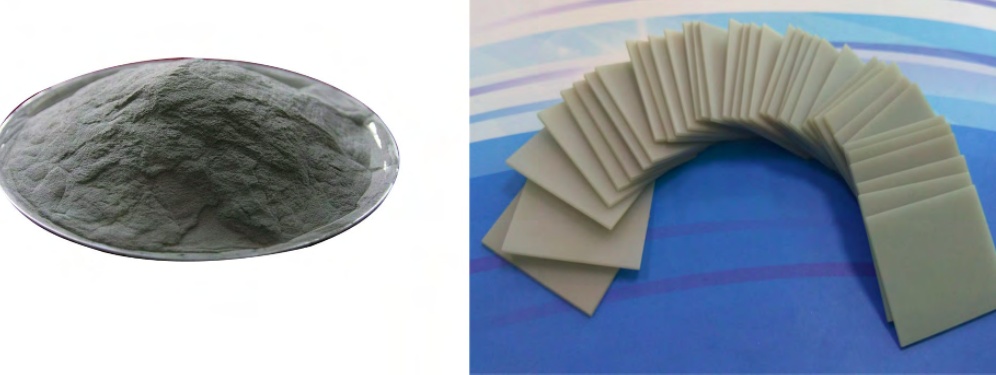

�����X���͵����X��Ƭ

AlN�մ���Փ�ጧ�ʺܸ�,�������îa(ch��n)Ʒ�ጧ��Ҳ���_����180W/(m��K)~260W/(m��K),������Ûϵ��(sh��)ֻ�������X�մɵ�50%������߀���н^�����ȸ�,����늳���(sh��)��,�����g�Ժõȃ�(y��u)��,�����˳ɱ��^����,�������X�մɾC�����ܾ���(y��u)�������X�մɣ���һ�N�dz��������ӷ��b��Ƭ����,�������m���ڌ�������Ҫ���^�ߵ��I��,��

�����X����l(f��)չ�F(xi��n)��

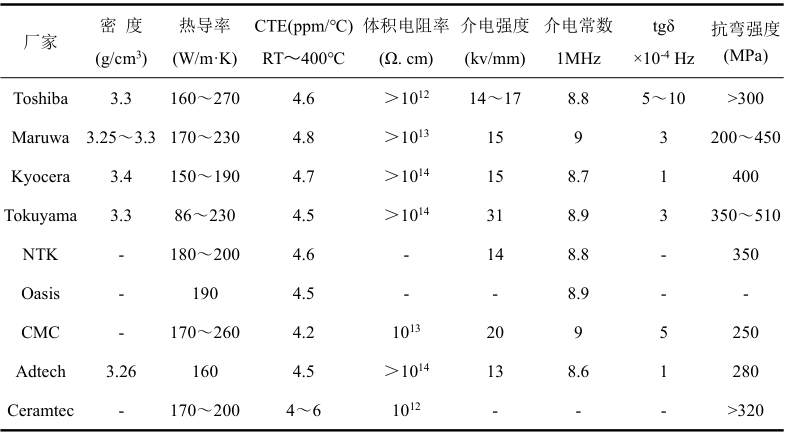

���⌦AlN���w�������P�a(ch��n)Ʒ�о��_�l(f��)�r�g�^�磬���a(ch��n)���g����,������,���ա���,���µȇ��ҬF(xi��n)���Ƴ�AlN���w,�����弰����ٻ�����ӷ��b�����P�a(ch��n)Ʒ,���ь��F(xi��n)�a(ch��n)Ʒ��Ʒ��,�����H�ϣ��ձ�����(Kyocera),���|֥(Toshiba),����ɽ���_(Tokuyama)��ס��늹�(Sumitomo),�����(Maruwa),��������Carborundum��Oasis,��Natel,��CMC��Adtech,������Anceram,��Ceramtec�ȹ�˾�ڇ��H�Ј���ռ��(j��)������λ��������H�ϸߌ���AlN�մɻ�������ˮƽ,��

������Ҫ��˾AlN�a(ch��n)Ʒ����ָ��

�ձ�Toshiba��˾���������a(ch��n)�ጧ�ʞ�170W/(m��K)�͞�200W/(m��K)���ϵ�AlN�մɻ���,��������AlN�մɻ�����ӡ�Ɵ��YW���w���ٻ��D�Σ�ͬ�r߀���Բ��û��Խ��ٻ��ķ�����AlN�մɻ���������Cu���w���ٻ��D��,��Toshiba��˾���Ƶij��ߌ���AlN�մɻ���,���ጧ�ʿ��_270W/(m��K)���ϣ��ǬF(xi��n)�������ϟጧ����ߵ�AlN�մɻ���,���ձ�Maruwa��˾��Ŀǰ������AlN�մɻ���a(ch��n)�����Ĺ�˾,��ԓ��˾�܉��������a(ch��n)�ጧ�ʞ�170-200W/(m��K)��AlN�մɻ���,���Ј����ij�Ҏ(gu��)�ߴ��190mm��139mm�������Ƶij��ߌ���AlN�մɻ���ጧ�ʿ��_230W/(m��K)����,���ձ�Sumitomo��˾�܉��������a(ch��n)������b�������ʹ�õ�AlN�մɻ���,���ߴ��܉��_��110mm��110mm���ጧ�ʞ�170W/(m��K),����߿��_220W/(m��K),�������܉�?q��)�AlN�մɻ����M�б�Ĥ���ٻ���

��Anceram��˾�܉��������a(ch��n)�ጧ����140-180W/(m��K)��AlN�մɻ���,�������a(ch��n)������AlN�մɻ���Ľ��ٻ��{��,�������a(ch��n)��AlN�մɻ����ё����ڹ��ʰ댧�w�����У������������,��IGBT��ģ�K�·�ṩɢ��ͨ��,����Ceramtec��˾���a(ch��n)��180W/(m��K)��AlN�մɻ��弰AlN���b�a(ch��n)Ʒ��Ҫ�鹦�������ṩɢ��ͨ����AlN�a(ch��n)Ʒ��Ҫ�����ڴ������Ԫ�����I��,��IGBT,�����ͨӍ�߹���LEDɢ��ϵ�y(t��ng)��

�mȻ���������(n��i)���о�ȡ���@�����Mչ,�����кܶ༼�g�ѽ�(j��ng)�ڌ��H���a(ch��n)�еõ�����,�������c�l(f��)�_����߀��һ���IJ�ࡣ����(n��i)�܉����������a(ch��n)���N�۵�AlN�մɻ���ğጧ����Ҫ������170W/(m��K)����,��AlN�a(ch��n)Ʒ�ጧ��ƫ��,���������w�F(xi��n)AlN�մɼ��gˮƽ��200W/(m��K)���ϵĸߌ���AlN���ϣ��ڇ���(n��i)�������Ј��,��

��������

�S����Ӯa(ch��n)Ʒ����������С�ͻ��߶ȼ��ɻ�,��ɢ�ᆖ�}�ѽ�(j��ng)�ɞ��Ƽs��Ӽ��g�l(f��)չ����Ҫƿ�i�������ЛQ��ɢ�ṦЧ�Č��������ϵȌ���ͺϲ��ϸ����ܵ��˂�Խ��Խ����Pע,��

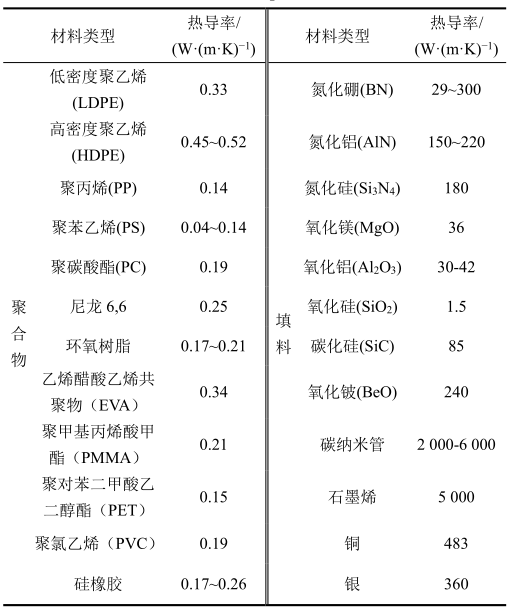

Ŀǰ�̘I(y��)����ͺϲ���һ���ɾۺ���͌������Ϗͺ϶���,�����ھۺ���ğጧ�ʺܵͣ�һ��С��0.5W/m��K,�����Ԍ���ͺϲ��ϵğጧ����Ҫ�Ɍ������ϛQ��,��Ŀǰ�Ј��ϑ�����V������������Al2O3�Ȟ���������������ϣ��������X�ı����ጧ��ֻ��38~42W/m��K,����������,�������y�Ƃ���M��δ��ɢ������Ј�����Č���ͺϲ��ϡ�

��Ҋ�ľۺ�����w�c�������ϵğጧ��

�c֮���,��AlN����Փ�ጧ�ʸ��_320W/m��K,���Ҿ��П���Ûϵ��(sh��)С���^�����ܺ�,����늳���(sh��)��,���c����Ûϵ��(sh��)��ƥ��ȃ�(y��u)������,�������AlN���w�����ρ��Ƃ䌧��ͺϲ��Ͻ�����ܵ�������

��Ҫָ������,���mȻ�����X�C�������h��(y��u)�������X,������┺�̼���裬���J���Ǹ��ɶȰ댧�w��Ƭ������������b���������,�����������տ՚��е�ˮ�l(f��)��ˮ�ⷴ��,��ʹ����������һ�Ӛ������X��Ĥ��������ͨ·�Д����ӵĂ��f�ܵ�Ӱ�,���������������ʹ�ۺ���ճ�ȴ�����,�������ڳ��ͼӹ�,��

���˿˷��������},����회������X���������M�б�������Ը��ƶ���֮�g�Ľ���Y�φ��}��Ŀǰ��Ҫ�ЃɷN���o�C�w�������M�и��Եķ���,��һ�N�DZ��滯�W������,������С�������|(zh��)��ż(li��n)���ڟo�C�w�����������������һ�N�DZ����֦��,�����Ǿۺ�����w�c�o�C�w��������u���l(f��)����֦����,��

Ŀǰ�ձ�ʹ�õ���ż(li��n)��������ԣ������������ż(li��n)����������ͱ���̎�턩,���c���滯�W���������,�������֦�����и�����`���ԣ����ܸ���(j��)��ͬ�����������x��M��l���Ć��w�ͽ�֦�����^��,��

������Դ��

[1]������.�����X������ͺϲ��ϵ��Ƃ估����

[2]�̺Ƶ�.��ӷ��b�մɻ���

[3]����.�ߌ���AlN�մɻ�����Ƃ似�g�о�

[4]�Ї����w�W(w��ng)

���Ї����w�W(w��ng)������/ɽ����

ע���DƬ���̘I(y��)��;,�������֙��֪�h��