中國(guó)粉體網(wǎng)訊 隨著電子產(chǎn)品集成化,、微型化,、多功能化的發(fā)展,,器件內(nèi)部聚集著大量的熱量,,難以在短時(shí)間內(nèi)散去,,高溫嚴(yán)重?fù)p害著器件的使用壽命,,散熱成為影響電路高效運(yùn)行的關(guān)鍵問(wèn)題。

一,、氮化鋁是重要的散熱材料

電子陶瓷是解決散熱問(wèn)題的重要材料,。氮化鋁熱導(dǎo)率高達(dá)320W/mK,是除金剛石,、氮化硼,、碳化硅和氧化鈹外具有高熱導(dǎo)率的一種無(wú)機(jī)非金屬材料,且其具有優(yōu)異的介電性能、穩(wěn)定的化學(xué)性能,、無(wú)毒無(wú)害以及與硅和碳化硅相接近的熱膨脹系數(shù),,非常適用于對(duì)發(fā)熱和散熱要求高的大功率設(shè)備。

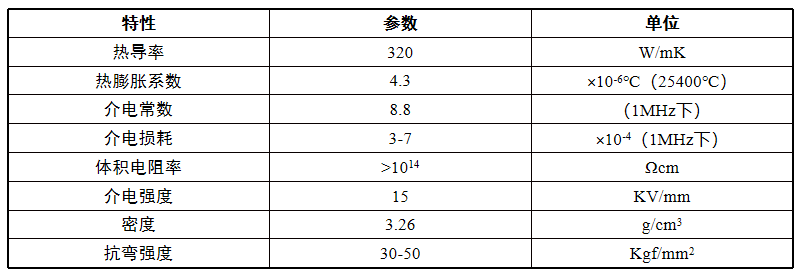

表1 氮化鋁的主要性能參數(shù)

二,、加工精度影響散熱效率

氮化鋁陶瓷具有高硬度,、高脆性和低斷裂韌度的特點(diǎn),是一種脆硬材料,,在加工過(guò)程中容易發(fā)生脆性斷裂,,導(dǎo)致加工表面出現(xiàn)破碎層、裂紋,、殘余應(yīng)力等表面缺陷和亞表面缺陷,,而這些缺陷會(huì)極大地影響氮化鋁陶瓷的導(dǎo)熱能力,比如,,氮化鋁熱導(dǎo)率可高達(dá)320W/mK,,但是表面缺陷的存在可能造成實(shí)際產(chǎn)品的熱導(dǎo)率還不到200W/mK。而超光滑的表面能夠降低內(nèi)阻,,有利于提高散熱能力,。因此,氮化鋁陶瓷的表面質(zhì)量和加工精度很大程度上會(huì)影響著散熱效率,,獲得高質(zhì)量的加工表面,、實(shí)現(xiàn)氮化鋁陶瓷表面的超低損傷是十分必要的。

三,、超精密加工技術(shù)

氮化鋁陶瓷是一種多晶材料,,由大量氮化鋁晶粒液相燒結(jié)而成,后續(xù)需經(jīng)研磨拋光等過(guò)程才能得到高質(zhì)量的加工表面,。目前,,氮化鋁陶瓷的表面平整化加工方法主要以拋光磨削為主,其他超精密加工方法為輔,。常用的超精密加工方法有化學(xué)機(jī)械拋光,、磁流變拋光、電解內(nèi)修整磨削,、激光加工,、等離子輔助拋光以及復(fù)合拋光等。

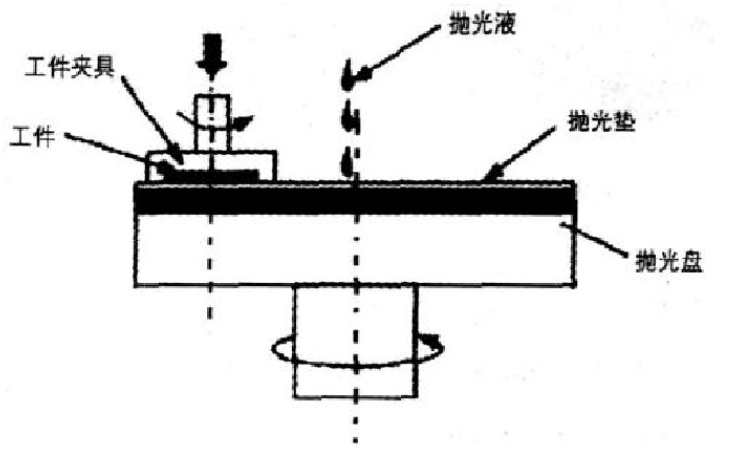

1.化學(xué)機(jī)械拋光工藝(CMP)

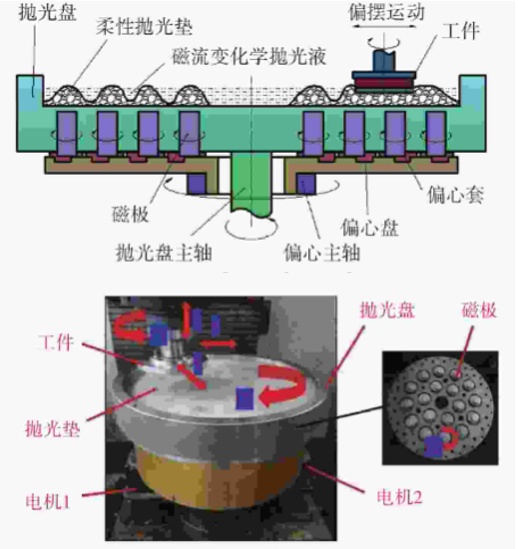

化學(xué)機(jī)械拋光屬于全局平坦化技術(shù),,是可以提供整體平面化的表面精加工技術(shù),,工作原理圖如圖1所示。工藝裝置主要由拋光盤,、工件夾具及拋光液輸送裝置三部分構(gòu)成,�,;瘜W(xué)機(jī)械拋光工藝是化學(xué)和機(jī)械綜合作用的過(guò)程。拋光盤上粘貼有拋光墊,,并且可以自旋轉(zhuǎn),,通過(guò)承載器給氮化鋁陶瓷施加正壓力,使其與拋光墊兩者之間有合適的正壓力,,能夠產(chǎn)生相對(duì)運(yùn)動(dòng),。拋光液通過(guò)蠕動(dòng)泵不斷的流到拋光墊上,使之在氮化鋁陶瓷和拋光墊之間持續(xù)流動(dòng),,陶瓷表面與拋光液不斷發(fā)生反應(yīng),,通過(guò)拋光頭的高速運(yùn)動(dòng)將反應(yīng)物去除,達(dá)到表面平整光滑的效果,。

圖1 化學(xué)機(jī)械拋光原理(圖源:創(chuàng)力研磨)

化學(xué)機(jī)械拋光工藝拋光效果較好但也存在缺點(diǎn),,一是經(jīng)過(guò)化學(xué)和機(jī)械綜合作用后,,氮化鋁表面容易出現(xiàn)微裂紋,。二是研磨液會(huì)造成污染,需要進(jìn)行專門處理,,且拋光墊加工過(guò)程中會(huì)磨損,,需要定期進(jìn)行修正。目前,,受制于磨料,、拋光墊種類、拋光工藝等限制,,用于氮化鋁陶瓷的化學(xué)機(jī)械拋光工藝尚不如用于碳化硅等的技術(shù)成熟,,需要進(jìn)一步的完善。

2.磁流變拋光工藝(MRF)

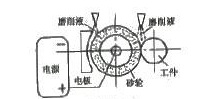

磁流變拋光技術(shù)是利用磁流變拋光液在磁場(chǎng)中的流變性進(jìn)行拋光的一種超精密加工方法,。其工作原理如圖2所示,。拋光盤位于磁極的上方,加工的氮化鋁陶瓷位于拋光盤上方,,且與拋光盤之間有一定的距離,,施加磁場(chǎng)時(shí),在這個(gè)間隙內(nèi)會(huì)形成高強(qiáng)度的梯度磁場(chǎng),。磁極的強(qiáng)大磁場(chǎng)致使磁流變液的流變特性發(fā)生急劇轉(zhuǎn)變,,磁性粉粒會(huì)沿著磁場(chǎng)分布線形成鏈狀結(jié)構(gòu),磨料依附在鐵粉結(jié)構(gòu)表面,,從而具有強(qiáng)剪切力,,得以實(shí)現(xiàn)氮化鋁陶瓷表面的材料去除。

圖2 磁流變拋光裝置原理圖與實(shí)物圖(圖源:金剛石與磨料磨具工程)

磁流變拋光技術(shù)是介于接觸式拋光與非接觸式拋光的一種拋光方法,,具有精度高,、無(wú)磨損,、無(wú)堵塞的優(yōu)點(diǎn),其缺點(diǎn)在于磁流變液的制備技術(shù)復(fù)雜,、制備成本高昂,,不適用于規(guī)模化使用,。

3.電解內(nèi)修整工藝(ELID)

電解內(nèi)修整磨削技術(shù)是將傳統(tǒng)磨削,、研磨、拋光結(jié)合為一體的復(fù)合鏡面加工技術(shù),,適用于對(duì)硬脆材料進(jìn)行超精密鏡面磨削,,其工作原理如圖3所示。砂輪與電源正極相接做陽(yáng)極,,工具電極做陰極,,電解磨削液進(jìn)入砂輪和電極的間隙,在電解過(guò)程中,,砂輪表層的金屬基體被電解,,逐漸露出嶄新鋒利的磨粒,形成對(duì)砂輪的修整作用,;同時(shí),,砂輪表面會(huì)附著一層鈍化膜,抑制砂輪的過(guò)度電解,,從而使砂輪始終以最佳磨削狀態(tài)連續(xù)進(jìn)行磨削加工,。

圖3 電解內(nèi)修整磨削原理(圖源:北京工業(yè)大學(xué)學(xué)報(bào))

電解內(nèi)修整磨削技術(shù)具有高效性、工藝裝置簡(jiǎn)單,、磨削質(zhì)量高,、腐蝕性小的特點(diǎn),但在磨削過(guò)程中容易產(chǎn)生殘余應(yīng)力,、裂紋等缺陷,。

4.激光加工工藝

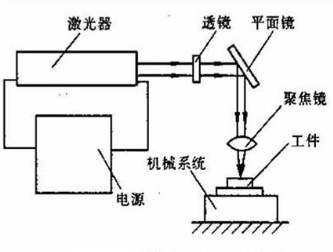

激光加工是一種非接觸式的先進(jìn)加工技術(shù),是適合脆硬型陶瓷材料的一種加工方法,。其工作原理是將光通過(guò)透鏡聚集成一個(gè)極小的光斑,,使光斑達(dá)到極高的能量密度和溫度,從而使被加工物質(zhì)熔化或汽化,,如圖4所示,。激光加工工藝具有成本低、效率高以及靈活性強(qiáng)的優(yōu)點(diǎn),,其缺點(diǎn)在于難以控制產(chǎn)品的精度和表面質(zhì)量,。

圖4 激光加工工藝原理(圖源:自動(dòng)控制網(wǎng))

5.等離子體輔助拋光工藝(PAP)

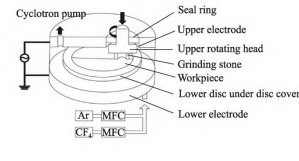

等離子體輔助拋光是一種非接觸式的干法刻蝕工藝。其工作原理如圖5所示,,該裝置由上下金屬電極,、密封圈,、等離子體構(gòu)成的磨石以及上下旋轉(zhuǎn)裝置構(gòu)成。將加工工件置于拋光液中,,施加一定的電壓,,使其周圍的拋光液汽化,形成一個(gè)包圍氣層,,通過(guò)在氣層的不同位置形成放電通道,,將表面材料有選擇地去除,實(shí)現(xiàn)表面拋光,。

圖5 等離子輔助拋光原理圖(圖源:陶瓷學(xué)報(bào))

等離子體輔助拋光對(duì)形狀復(fù)雜的工件能夠達(dá)到很好的拋光效果,,但材料的去除率較低,并且加工設(shè)備昂貴,,不適用于大規(guī)模使用,。

6.復(fù)合拋光工藝

對(duì)于氮化陶瓷這類硬脆性材料,非接觸式的加工方法,,往往存在成本高,、效率低、環(huán)境污染等問(wèn)題,。而接觸式加工方法雖然效率高,、精度好,,但會(huì)存在表面損傷,,因此單一的加工方式難以同時(shí)滿足效率、精度,、成本等多方面要求,。為提高表面質(zhì)量和加工效率,可以采用多種加工手段進(jìn)行復(fù)合拋光,,復(fù)合拋光技術(shù)對(duì)控制損傷,、提高表面質(zhì)量、增大材料去除率有很大幫助,,可以獲得更加平整光滑的表面,。常見(jiàn)的復(fù)合拋光工藝有超聲振動(dòng)輔助磨削、超聲波磨料水射流拋光以及超聲輔助固結(jié)磨�,;瘜W(xué)機(jī)械拋光等,。

參考來(lái)源:

[1]關(guān)佳亮等,基于ELID精密鏡面磨削技術(shù)的外圓精加工工藝

[2]白振偉等,,氮化鋁基片的集群磁流變拋光加工

[3]潘飛等,,氮化鋁陶瓷的超精密加工研究現(xiàn)狀與發(fā)展趨勢(shì)

[4]劉海華,熱壓燒結(jié)氮化鋁陶瓷制備工藝的研究

[5]呂帥帥等,,高導(dǎo)熱氮化鋁陶瓷制備技術(shù)的研究現(xiàn)狀及發(fā)展趨勢(shì)

(中國(guó)粉體網(wǎng)編輯整理/梧桐)

注:圖片非商業(yè)用途,,存在侵權(quán)請(qǐng)告知?jiǎng)h除,!