�Ї�(gu��)���w�W(w��ng)Ӎ �����(l��i),���������켼�g(sh��)�ь�(sh��)�F(xi��n)��(f��)�s�Y(ji��)��(g��u)�մ�����Ľ�������,����Ч�˷����մ��P(gu��n)�I��(g��u)���O(sh��)Ӌ(j��)�c���칤ˇ�ľ�����ԡ�Ȼ��,��Ŀǰ�մ�����������������ӳ���,��һ��������@�ӽY(ji��)��(g��u)����ʹ�մ��Ƽ�����Ч�ʵ�,�������|(zh��)����,�����W(xu��)���ܲ��㼰���ڸ����ԵȆ��}���o(w��)����(sh��)�F(xi��n)�ߘ�(bi��o)��(zh��n)��(y��n)Ҫ������Y(ji��)��(g��u)�Ŀ�������,��

�^(q��)�e�ڬF(xi��n)��������������,���B�m(x��)��̻���������ɟo(w��)�g���B�m(x��)����,���˷������Ӵ�ӡ�Č��gȱ�ݺ����ԣ����䳬�ߵij���Ч�ʺ̓�(y��u)�����Ƽ����ܳɞ�����(l��i)�о��Ľ��c(di��n),������ԓ���g(sh��),������Ч�ʿ�����1-2��(g��)��(sh��)����(j��)�����ژ�֬,�����z,���մ�ǰ�(q��)�w�ȵ�ճ�Ȳ����ό�(sh��)�F(xi��n)��С�ߴ硢��Y(ji��)��(g��u)�ĸ�Ч,������������,�����ܝ{��ճ�Ⱥ�W(xu��)���ܵ�Ӱ푣���(d��o)���y�ԑ�(y��ng)������;���V�����մɲ��ϴ�ӡ,��

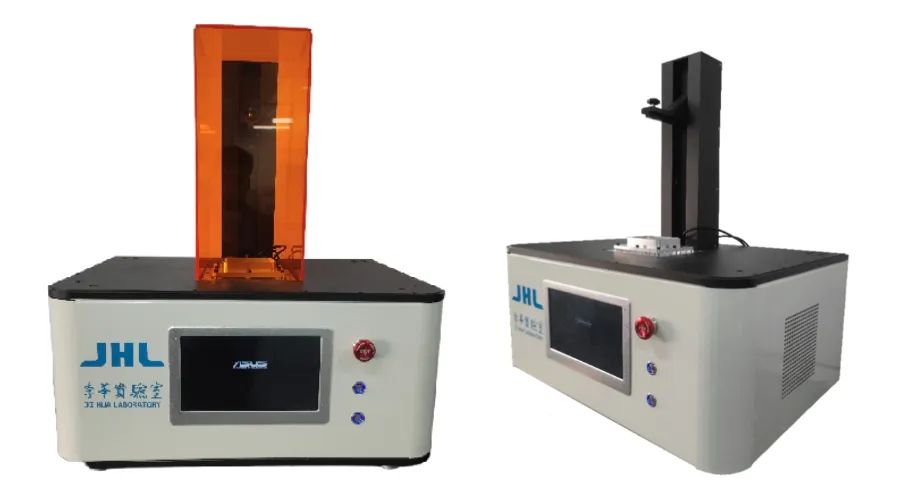

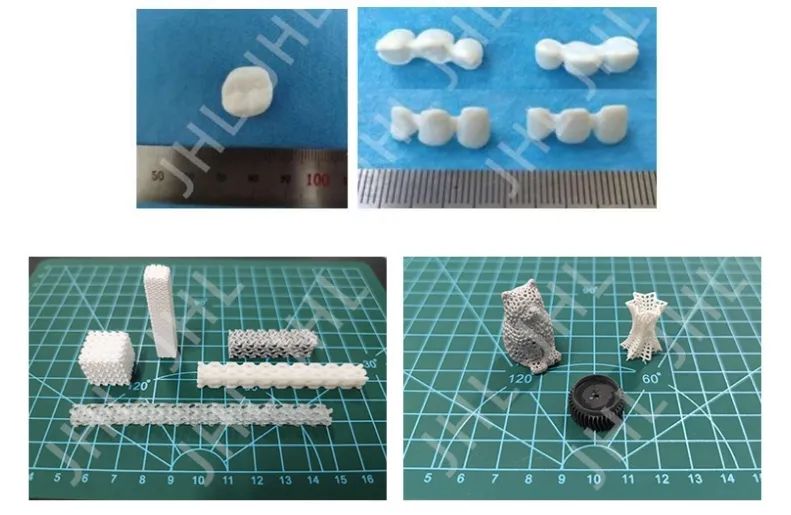

�b�ڴ�,�����A��(sh��)�(y��n)�����ɳ�����������F(tu��n)�(du��)�����۽��ڣ����I(l��ng)�F(tu��n)�(du��)ͨ�^���ꌍ(sh��)�(y��n)�о�,���ɹ���Q�˴�ӡ�C(j��)����Ч�ʵ�,���{�ϳ�����������P(gu��n)�I���}�����аl(f��)���������մ��B�m(x��)����3D��ӡ�C(j��),��ᘌ�(du��)�մɹ̻�����,��ԓ��ӡ�C(j��)�_�l(f��)���B�m(x��)����(zh��n)�B�m(x��)�����Ӵ�ӡ���Nģʽ,����ߴ�ӡ�ٶȿ��_(d��)1080mm/h,���Ɍ�(sh��)�F(xi��n)�մɡ���֬�Ȳ��ϵ��B�m(x��)��ӡ,��������ӡ������ֲ��_(t��i)�A,��ʹ��ӡ������ͬ�ԣ��ڌ�(sh��)�F(xi��n)����Ч���w�S������ͬ�r(sh��)Ҳʹ�մɲ��Ͼ��и��õ�����,��

ԓ���g(sh��)����ͻ���մɸ��ٸ��|(zh��)�����ε�ƿ�i,�����M(j��n)��Q���I(y��)���t(y��)���մ��I(l��ng)���g(sh��)���},���ڸߜ��մɻ��մ�����,���y�P(gu��n)��(ji��)���^�V��,�������d�w�ȏ�(f��)�s����������о��ИO�ߵđ�(y��ng)�Ãr(ji��)ֵ,��

Ŀǰ���@ԓ���g(sh��)����Ո(q��ng)10���(xi��ng)����������,���F(tu��n)�(du��)߀���оۺ������S3D��ӡ�C(j��)��FDM��ӡ�C(j��),��DLP�����3D��ӡ�C(j��),���{�߶��o�3D��ӡ�C(j��)������ϴ�ӡ/���B(y��ng)һ�w����ӡ�O(sh��)�䡢ճ�Y(ji��)������3D��ӡ�O(sh��)����,�����ṩȫ��λ��3D��ӡ���g(sh��)����(w��),��

���Ї�(gu��)���w�W(w��ng)������/���ࣩ

ע���DƬ���̘I(y��)��;�������֙�(qu��n)��֪?ji��ng)h��