中國(guó)粉體網(wǎng)訊 干法研磨,業(yè)內(nèi)通常是指以氣流磨,、攪拌磨、行星磨,、球磨等機(jī)械研磨物理粉粹含水量不超過(guò)4%的物料以制備粉體常用方法,。相比濕法研磨工藝,干法研磨粉體后無(wú)需再進(jìn)行脫水,、干燥,、解聚等等復(fù)雜的程序,也無(wú)需安裝應(yīng)用這些程序的昂貴設(shè)備,,大幅度減少了燃料成本,,對(duì)于粉體制備而言,干法研磨生產(chǎn)能耗低,,生產(chǎn)周期短,,后處理簡(jiǎn)單,粉體制備成本低,。

▲氧化鋯珠,、氧化鋯陶瓷柱、氧化鋯球,、氧化鋯陶瓷珠各種類(lèi)型氧化鋯磨介

1,、粉體制備行業(yè)傳統(tǒng)氧化鋯球干法超細(xì)研磨與分散技術(shù)

傳統(tǒng)干法研磨生產(chǎn)能耗低,是因?yàn)閿嚢枘�,、行星磨,、球磨等機(jī)械研磨設(shè)備通常使用氧化鋯球或瑪瑙研磨球等專(zhuān)用磨介,對(duì)粉體進(jìn)行研磨與分散干法加工,。氣流磨因?yàn)闊o(wú)專(zhuān)用研磨介質(zhì),,且工藝路徑能耗高,故不在本文討論范圍內(nèi)。使用氧化鋯球或瑪瑙研磨球的傳統(tǒng)干法超細(xì)研磨與分散工藝,,廣泛應(yīng)用在氫氧化鋁,、石英、鋯英砂,、滑石,、氧化鋁、陶瓷色料和熔塊以及二氧化鈦等各種硬質(zhì)礦物,,礦物填料和釉料粉體制備領(lǐng)域,。

2、粉體制備行業(yè)傳統(tǒng)氧化鋯球干法超細(xì)研磨與分散技術(shù)優(yōu)勢(shì)

氧化鋯陶瓷球具有密度高,、高抗彎強(qiáng)度,、強(qiáng)大的抗壓力、高耐磨性,、高韌性及優(yōu)異的隔熱性能等優(yōu)點(diǎn),,氧化鋯珠真球度高、表面光滑,、直徑分布小,、可進(jìn)行高純度粉體產(chǎn)品的破碎和分散,作為超細(xì)研磨介質(zhì)氧化鋯珠特別適用于干法研磨和分散的場(chǎng)合,,是干法研磨中的優(yōu)質(zhì)介質(zhì),。氧化鋯球目前己廣泛應(yīng)用于壓電陶瓷、絕緣材料,、磁性材料,、涂料、油墨,、稀土,、醫(yī)藥食品等工業(yè)領(lǐng)域。例如:高級(jí)汽車(chē)漆,、手機(jī)漆,、噴墨油墨、高級(jí)化妝品等,。氧化鋯研磨球憑借其優(yōu)異的耐磨損性,,逐步成為目前市面上使用最廣泛的研磨介質(zhì)。

3,、粉體制備行業(yè)傳統(tǒng)氧化鋯球干法超細(xì)研磨與分散技術(shù)劣勢(shì)

盡管氧化鋯珠或氧化鋯球是目前市面上粉體干法研磨和分散使用最廣泛的研磨介質(zhì),。但是,氧化鋯珠或氧化鋯球等氧化鋯研磨具有高韌性的原因是有穩(wěn)定劑的存在,,這種高韌性是有時(shí)效性的,,比如氧化鋯陶瓷材料器件放置空氣一段時(shí)間后就會(huì)失穩(wěn),,其性能就會(huì)嚴(yán)重下降甚至開(kāi)裂,并且氧化鋯研磨珠高溫時(shí)候是沒(méi)有亞穩(wěn)相而失去高韌性的特點(diǎn),,因此氧化鋯珠作為磨介無(wú)法在高溫情況下和在室溫情況下長(zhǎng)時(shí)間使用,,不能高溫使用和時(shí)效性差這2項(xiàng)缺點(diǎn)嚴(yán)重制約氧化鋯珠作為研磨介質(zhì)發(fā)展。

4,、粉體制備行業(yè)氮化硅球干法超細(xì)研磨與分散技術(shù)優(yōu)勢(shì)

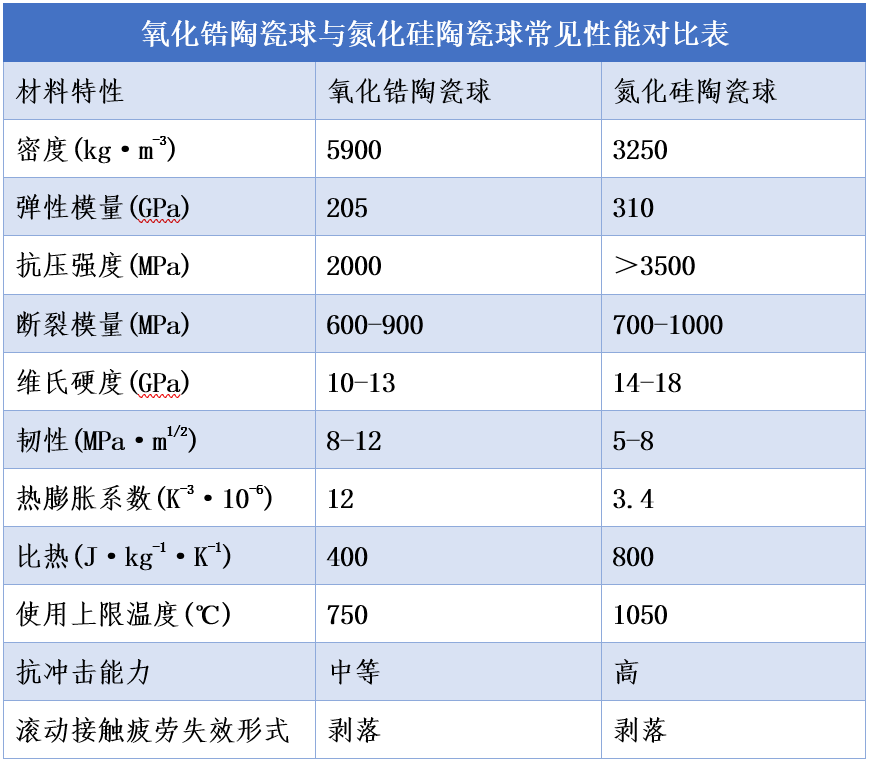

氧化鋯球維氏硬度10-13Gpa,,氮化硅球維氏硬度14-18Gpa,氮化硅球比氧化鋯球硬度高,氮化硅陶瓷磨介的硬度位居世界材料前三位,,硬度僅次于金剛石和立方氮化硼,;氮化硅球在維氏硬度、彈性模量,、抗壓強(qiáng)度,、斷裂模量、熱膨脹系數(shù),、比熱,、使用上限溫度、抗沖擊能力等研磨介質(zhì)的維度參數(shù)上,,都全面優(yōu)于氧化鋯珠,。

▲氧化鋯球與氮化硅球常見(jiàn)物理性能對(duì)比表

氮化硅球24小時(shí)的磨耗只有百萬(wàn)分之一,氮化硅球因研磨消耗非常低,,在其超長(zhǎng)的有效的使用壽命周期內(nèi),研磨設(shè)備無(wú)需再添加磨介,,不僅可以降低粉體制備成本,,還可以降低研磨介質(zhì)的磨耗對(duì)研磨材料的污染,有利于獲取更高純度的超細(xì)粉體,。

相對(duì)于氧化鋯球要考慮降低磨耗雜質(zhì)對(duì)高純度粉體的使用性能和產(chǎn)品價(jià)值的影響,,使用氮化硅球作為磨介幾乎不用考慮磨耗雜質(zhì)對(duì)高純度粉體的使用性能和產(chǎn)品價(jià)值帶來(lái)的影響。所以從磨介磨耗雜質(zhì)角度來(lái)說(shuō),,使用氮化硅球替代氧化鋯珠對(duì)高純度粉體進(jìn)行研磨技術(shù)升級(jí),,對(duì)于高純度粉體提質(zhì)增效更具經(jīng)濟(jì)性和發(fā)展前景。

舉例,,目前我國(guó)在研磨鋰電池隔膜用的高純氧化鋁粉體時(shí),,常用的是氧化鋯球來(lái)研磨,研磨一噸的氧化鋁粉體,,磨耗大約五至六公斤左右的氧化鋯磨介球,,損耗的氧化鋯磨介粉末以雜質(zhì)混合在氧化鋁粉體中,導(dǎo)致原先純度為99.99的氧化鋁粉的純度會(huì)降到到99.47,。雖然說(shuō)氧化鋯磨介粉末雜質(zhì)對(duì)鋰電池隔膜的危害性不是特別大,,但是也給氧化鋁粉體提純帶來(lái)難度,這也是我國(guó)造出來(lái)的鋰電池,與日本制造的鋰電池性能相差較大的原因之一,。有機(jī)構(gòu)試驗(yàn)表明,,氮化硅球作為研磨介質(zhì)24小時(shí)的磨耗只百萬(wàn)分之一,氮化硅球作為替代氧化鋯球作為研磨介質(zhì)可大幅提升高附加值粉體和高科技粉體產(chǎn)品純度,、質(zhì)量,,降低成本,有望為我國(guó)科技產(chǎn)品提質(zhì)增效,。

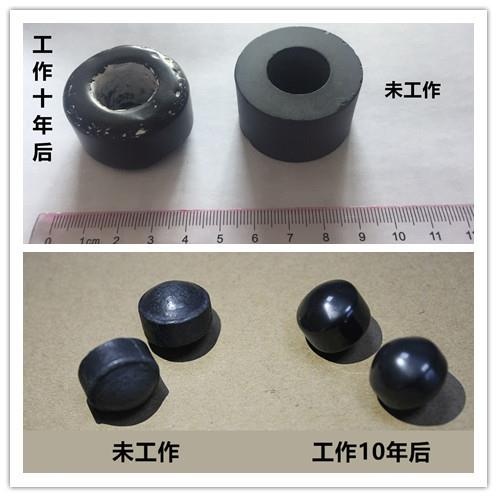

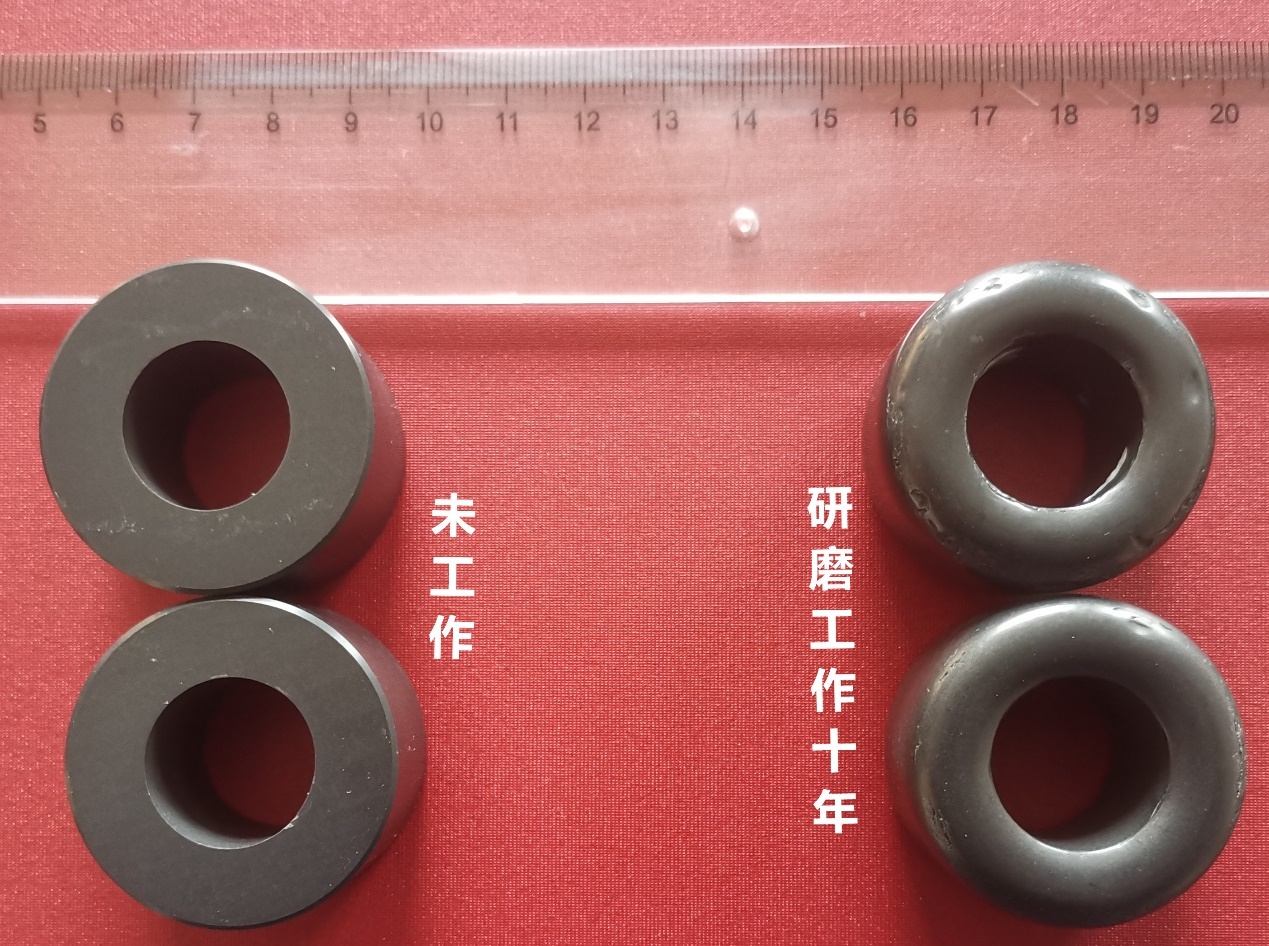

▲研磨高硬度石英砂氮化硅磨圈及氮化硅球柱結(jié)合體10年使用狀態(tài)對(duì)比

在威海圓環(huán)先進(jìn)陶瓷股份有限公司展廳,,可以看到連續(xù)工作近十年的氮化硅研磨球柱結(jié)合體、氮化硅磨介環(huán)2種氮化硅陶瓷磨介,,將2個(gè)氮化硅研磨球柱結(jié)合體,、氮化硅磨介環(huán)與未工作的磨介對(duì)比(如上圖),我們發(fā)現(xiàn)工作近十年的氮化硅研磨球柱結(jié)合體,、氮化硅磨介環(huán)除了變得光滑一些,,還有棱角沒(méi)那么分明以外,氮化硅研磨球柱結(jié)合體,、氮化硅磨介環(huán)的大小并沒(méi)有太大明顯的變化,。氮化硅陶瓷球雖然生產(chǎn)制造成本較氧化鋯珠高一些,但是從氮化硅珠使用超20年全壽命周期相對(duì)于升級(jí)換代對(duì)象氧化鋯珠的生產(chǎn)成本來(lái)對(duì)比,,氮化硅珠也是具有相當(dāng)?shù)膬?yōu)勢(shì),。從研磨介質(zhì)角度來(lái)看,氮化硅珠也是作為替代氧化鋯珠的最理想的升級(jí)換代產(chǎn)品,。

5,、高效率低能耗干法超細(xì)研磨與分散技術(shù)迭代,威海圓環(huán)行業(yè)首推氮化硅磨介圈

為了應(yīng)對(duì)日益嚴(yán)峻的節(jié)能減排監(jiān)管要求,,降低干法超細(xì)研磨與分散超細(xì)粉體制備成本,,解決粉體制備行業(yè)濕法研磨與分散后期進(jìn)行脫水、干燥,、解聚等等復(fù)雜的工藝流程,,以及傳統(tǒng)使用氧化鋯球干法超細(xì)研磨與分散技術(shù)因?yàn)槟ソ槟ズ碾s質(zhì)對(duì)高純度粉體帶來(lái)的污染問(wèn)題,威海圓環(huán)先進(jìn)陶瓷股份有限公司經(jīng)過(guò)多年的研發(fā)探索,,在磨介行業(yè)內(nèi)率先推出了高效率低能耗干法超細(xì)研磨與分散利器——氮化硅磨介環(huán),,亦稱(chēng)氮化硅研磨圈,為中高硬度礦物原料的研磨及分散提供了新的解決方案,。

▲氮化硅磨介圈:高效率低能耗干法超細(xì)研磨與分散利器

6,、氮化硅磨介圈高效率干法超細(xì)研磨與分散技術(shù)原理

威海圓環(huán)生產(chǎn)的氮化硅磨介圈是國(guó)內(nèi)高純度粉體干法研磨、整形,、分散和混料利器,。氮化硅磨介圈相對(duì)氮化硅陶瓷磨介球,,氮化硅陶瓷磨介球研磨粉體是點(diǎn)切割,氮化硅磨介圈研磨粉體是線切割,,線切割比點(diǎn)切割研磨效率高,,氮化硅磨介圈線切割比點(diǎn)切割研磨粉體粒徑分布窄, 粉體粒度形體更整齊,研磨效率也更高。

氮化硅磨介圈相對(duì)氮化硅陶瓷磨介柱,,它們研磨的適用對(duì)象不同,,氮化硅磨介圈在濃度較高或者干法研磨有優(yōu)勢(shì),氮化硅陶瓷磨介柱濕法研磨有優(yōu)勢(shì),,因?yàn)楦煞ㄑ心キh(huán)境中,,與研磨柱等不同,研磨環(huán)由于研磨環(huán)存在內(nèi)外氣壓差,,就可以在密閉的真空或者很濃密的場(chǎng)景中快速的上下運(yùn)動(dòng),,研磨和混料效率更高,讓高純粉體或超細(xì)粉體少團(tuán)聚,、分得散,、混得更勻、效率更高,、粉體形體更整齊,。

7、氮化硅磨介圈替代氧化鋯珠的高效率干法超細(xì)研磨與分散技術(shù)優(yōu)勢(shì)

氮化硅磨介圈在大的球磨機(jī)里不僅起到研磨粉碎的作用,,更重要的是眾多的氮化硅磨介圈環(huán)在大的球磨機(jī)中研磨時(shí),,會(huì)發(fā)生共振現(xiàn)象,氮化硅磨介圈自動(dòng)排列成一條條繩狀,,研磨節(jié)奏感強(qiáng),,眾多氮化硅磨介圈繩之間互相鞭打,研磨和混料效果好,;由于有節(jié)奏的繩狀鞭打現(xiàn)象,粉體在線接觸切割的擊打下,,研磨的粉體之間的粒徑差均勻,,研磨粒徑范圍分布更窄;氮化硅磨介圈研磨高純石英砂,、氫氧化鋁,、鋯英砂、滑石,、氧化鋁,、稀土、二氧化鈦等各種硬質(zhì)礦物,,礦物填料,、壓電陶瓷,、絕緣材料、磁性材料,、涂料,、油墨和釉料粉除了混料更均勻,更重要的是對(duì)粉粒本身的整形功能,,以確保被研磨粉體外形的一致性和產(chǎn)品質(zhì)量的一致性,。

▲高效率低能耗干法超細(xì)研磨與分散技術(shù)升級(jí),威海圓環(huán)首推氮化硅磨介圈

由于氮化硅磨介圈比氧化鋯珠硬度高,,氮化硅磨介圈比氧化鋯珠更適宜對(duì)高硬度粉體研磨,;氮化硅磨介圈對(duì)粉體是線切割,氧化鋯珠對(duì)粉體是點(diǎn)切割,,氮化硅磨介圈比氧化鋯珠不僅對(duì)粉體研磨效率效率更高,,而且研磨的粉體粒度形體更整齊;氮化硅磨介圈比氧化鋯珠磨耗低,,氮化硅磨介圈24小時(shí)的磨耗只有百萬(wàn)分之一,,在其超20年以上有效的使用壽命周期內(nèi),研磨設(shè)備無(wú)需再添加磨介,,不僅可以降低粉體制備成本,,還可以降低研磨介質(zhì)的磨損及對(duì)研磨材料的污染,有利于獲取更高純度的超細(xì)粉體,。所以,,從磨介介質(zhì)綜合角度來(lái)說(shuō),使用氮化硅磨介圈替代氧化鋯球?qū)Ω呒兌确垠w進(jìn)行高效率低能耗干法超細(xì)研磨與分散技術(shù)升級(jí),,對(duì)于高純度粉體提質(zhì)增效更具經(jīng)濟(jì)性和發(fā)展前景,。

威海圓環(huán)先進(jìn)陶瓷股份有限公司作為一家專(zhuān)業(yè)從事氮化硅微珠、氮化硅研磨球柱結(jié)合體,、氮化硅磨介圈,、氮化硅陶瓷球、氮化硅珠等各型系列氮化硅陶瓷磨介,,高熱導(dǎo)率氮化硅陶瓷基板,、可重復(fù)利用的高熱導(dǎo)氮化硅陶瓷坩堝、氮化硅陶瓷結(jié)構(gòu)件等Si₃N₄氮化硅精密陶瓷材料的生產(chǎn)企業(yè),。威海圓環(huán)氮化硅陶瓷磨介都可以按照用戶特殊要求定制,。關(guān)于高純度粉體研磨磨介,關(guān)于干法超細(xì)研磨與分散技術(shù),,關(guān)于氮化硅微珠等各型系列氮化硅陶瓷磨介性能,、規(guī)格、技術(shù)參數(shù)等問(wèn)題——威海圓環(huán)隨時(shí)歡迎各位同行,、各位同仁交流探討,! 威海圓環(huán)不僅在所有產(chǎn)品原材料的品質(zhì)上精益求精,,而且還在定制加工生產(chǎn)技術(shù)上嚴(yán)格把關(guān),以確保威海圓環(huán)氮化硅陶瓷系列產(chǎn)品在惡劣的環(huán)境下保持以正常的工作,。

威海圓環(huán)多年來(lái)與國(guó)內(nèi)在精密陶瓷材料領(lǐng)域具有一定權(quán)威和建樹(shù)的高等院校和科研機(jī)構(gòu)建立了校企研發(fā)合作關(guān)系,,擁有了一批多年從事研制、開(kāi)發(fā)的中高級(jí)技術(shù)人員和管理人員,,使我們具有精湛的技術(shù),、嚴(yán)謹(jǐn)?shù)闹螌W(xué)態(tài)度、高度的敬業(yè)精神,、高效的管理水平,。威海圓環(huán)公司研發(fā)及生產(chǎn)測(cè)試團(tuán)隊(duì)具有豐富的行業(yè)經(jīng)驗(yàn),核心工程師擁有十余年的精密陶瓷技術(shù)積累和強(qiáng)大的應(yīng)用開(kāi)發(fā)能力,。威海圓環(huán)始終致力于高性能及高可靠性氮化硅陶瓷設(shè)計(jì)開(kāi)發(fā)和生產(chǎn)銷(xiāo)售,,打造氮化硅陶瓷磨介生產(chǎn)領(lǐng)軍品牌,持續(xù)通過(guò)技術(shù)創(chuàng)新為客戶及時(shí)提供高性價(jià)比的氮化硅陶瓷材料產(chǎn)品和服務(wù),。

(來(lái)源:威海圓環(huán)先進(jìn)陶瓷股份有限公司)