中國粉體網(wǎng)訊

一,、Si3N4-AMB工藝氮化硅陶瓷基板是SiC汽車電子功率器件模塊封裝理想之選

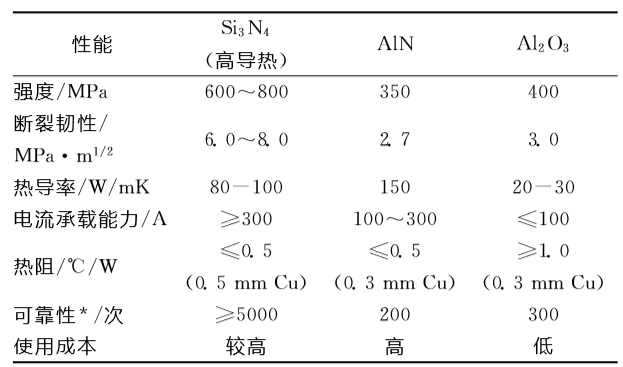

當(dāng)前,,半導(dǎo)體電子器件行業(yè)廣泛應(yīng)用的陶瓷基板,,按照基板材料劃分主要有氧化鋁陶瓷基板(Al2O3),、氮化鋁陶瓷基板(AlN)和氮化硅陶瓷基板(Si3N4)三種,。

▲氧化鋁陶瓷基板,、氮化鋁陶瓷基板、氮化硅陶瓷基板三種材料性能對比

其中,,氧化鋁陶瓷基板最常用,,主要采用DBC工藝,氧化鋁陶瓷基板其制造工藝成熟,,并且成本低廉,,在中低端領(lǐng)域有較大的市場需求。但是氧化鋁陶瓷基板導(dǎo)熱性差,,驟冷驟熱循環(huán)次數(shù)僅僅200余次,,跟不上新能源電動汽車等第三代大功率半導(dǎo)體的發(fā)展。

氮化鋁陶瓷基板導(dǎo)熱率較高,,DBC和AMB兩種工藝都有采用,,氮化鋁陶瓷基板的導(dǎo)熱性好,且與第三代大功率半導(dǎo)體材料有很好的匹配性,,但是氮化鋁陶瓷基板機(jī)械性能和抗熱震性能差,,影響半導(dǎo)體器件可靠性,且使用成本較高,。

氮化硅陶瓷基板綜合性能優(yōu)異可靠,,主要采用活性金屬釬焊覆銅AMB工藝,氮化硅陶瓷基板在導(dǎo)熱性,、高機(jī)械強(qiáng)度,、低膨脹系數(shù)、抗氧化性能,、熱腐蝕性能,、摩擦系數(shù)等方面具有優(yōu)異的性能。它的理論熱導(dǎo)率高達(dá)400W/(m.k),,熱膨脹系數(shù)約為3.0x10-6℃,,與Si,、SiC、GaAs等材料具有良好的匹配性,,使氮化硅陶瓷基板成為非常有吸引力的高強(qiáng)度,、高導(dǎo)熱性能,完全滿足高溫,、大功率,、高散熱、高可靠性的第三代大功率半導(dǎo)體電子器件基板材料封裝要求,。

氧化鋁陶瓷基板和氮化鋁陶瓷基板普遍使用的DBC直接覆銅工藝,,DBC直接覆銅是利用共晶鍵合法工藝制備而成,覆銅層與氧化鋁陶瓷基板和氮化鋁陶瓷基板之間沒有粘結(jié)材料,,采用氧化鋁陶瓷基板或氮化鋁陶瓷基板的半導(dǎo)體電子器件在高溫服役過程中,,往往會因?yàn)殂~和氧化鋁陶瓷基板或氮化鋁陶瓷基板之間的熱膨脹系數(shù)不同而產(chǎn)生較大的熱應(yīng)力,從而導(dǎo)致銅層從氧化鋁陶瓷基板或氮化鋁陶瓷基板表面剝離,,因此傳統(tǒng)的采用DBC工藝的氧化鋁陶瓷基板或氮化鋁陶瓷基板已經(jīng)難以滿足高溫,、大功率、高散熱,、高可靠性的SiC碳化硅汽車電子功率器件模塊封裝要求,。

采用Si3N4-AMB工藝氮化硅陶瓷覆銅基板則是利用包括鈦Ti、鋯Zr,、鉭Ta,、鈮Nb、釩V,、鉿Hf等活性金屬元素可以潤濕陶瓷表面的特性,,將銅層通過活性金屬釬料釬焊在Si3N4氮化硅陶瓷基板上。通過活性金屬釬焊AMB工藝形成的銅與陶瓷界面粘結(jié)強(qiáng)度更高,,且Si3N4氮化硅陶瓷基板相比Al2O3氧化鋁陶瓷基板和AlN氮化鋁陶瓷基板同時兼顧了優(yōu)異的機(jī)械性能和良好的導(dǎo)熱性,,因此采用Si3N4-AMB工藝氮化硅陶瓷覆銅基板各方面性能比較均衡,在高溫下的工作可靠性能更強(qiáng),,所以說氮化硅陶瓷覆銅基板是氧化鋁陶瓷基板和氮化鋁陶瓷基板升級迭代產(chǎn)品,,是SiC汽車電子功率器件模塊封裝理想之選。

二,、氮化硅陶瓷基板升級SiC功率模塊,,提升新能源汽車五項(xiàng)重要性能

碳化硅SiC作為寬禁帶半導(dǎo)體材料,相對于Si硅基器件具有禁帶寬度大,、熱導(dǎo)率高,、擊穿電場高、電子飽和速率高,、抗輻射能力強(qiáng)等諸多優(yōu)勢特點(diǎn),,尤其是在高頻,、高溫、高壓等工作場景中,,有著易散熱,、小體積、 高功率,、低能耗等一眾明顯的優(yōu)勢,。

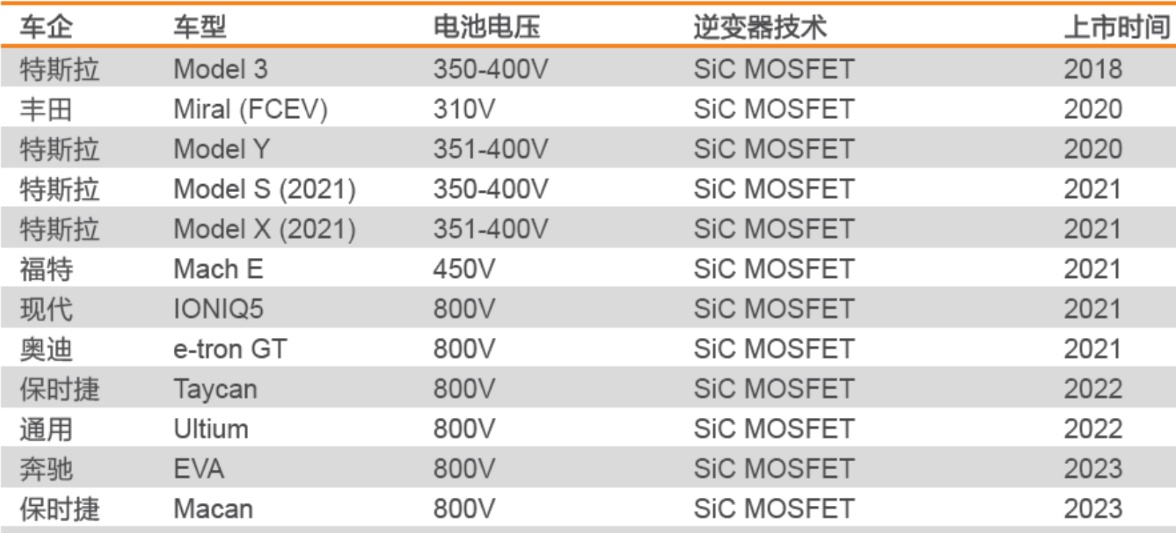

▲全球汽車廠商部分車型逆變器技術(shù)碳化硅SiC功率模塊量產(chǎn)時間

現(xiàn)如今,隨著新能源電動汽車爆發(fā)式增長,,氮化硅陶瓷基板升級SiC功率模塊,,對提升新能源汽車加速度、續(xù)航里程,、輕量化,、充電速度、電池成本5項(xiàng)性能尤為重要,。全球眾多汽車廠商在新出的新能源電動汽車車型上,大都采用了或者準(zhǔn)備采用氮化硅陶瓷基板升級SiC功率模塊,。據(jù)業(yè)內(nèi)機(jī)構(gòu)估計(jì),,隨著眾多基于800V高壓平臺架構(gòu)的新能源汽車將進(jìn)入量產(chǎn)階段,到2030年將有超過65%新能源電動汽車電子功率器件領(lǐng)域采用Si3N4-AMB氮化硅陶瓷覆銅基板工藝升級的SiC功率模塊技術(shù),。

1,、氮化硅陶瓷基板升級SiC功率模塊提升新能源電動汽車加速度性能

曾幾何時,談起新款剛上市新能源電動汽車的重要性能,,起步百公里加速時間是一項(xiàng)必談重要性能參數(shù),。新能源電動汽車加速性能與動力系統(tǒng)輸出的最大功率和最大扭矩密切相關(guān),氮化硅陶瓷基板升級SiC功率模塊技術(shù)允許驅(qū)動電機(jī)在低轉(zhuǎn)速時承受更大輸入功率,,而且不怕因?yàn)殡娏鬟^大所導(dǎo)致的熱效應(yīng)和功率損耗,,這就意味著新能源電動汽車起步時,驅(qū)動電機(jī)可以輸出更大扭矩,,提升加速度,,強(qiáng)化加速性能。

2,、氮化硅陶瓷基板升級SiC功率模塊增加新能源電動汽車?yán)m(xù)航里程

續(xù)航里程,,續(xù)航里程,還是續(xù)航里程,。續(xù)航里程是目前新能源電動汽車的首要痛點(diǎn),。氮化硅陶瓷基板升級SiC功率模塊通過導(dǎo)通與開關(guān)兩個維度降低電能損耗,減少電能耗損失,,提升效率,,從而實(shí)現(xiàn)增加新能源電動汽車?yán)m(xù)航里程的目的,。

3、氮化硅陶瓷基板升級SiC功率模塊縮短新能源電動汽車充電時間

充電時間長短是評價一輛新能源電動汽車性能的重要參數(shù),,氮化硅陶瓷基板升級SiC功率模塊,,可在800V的高壓平臺上搭配350kW超級充電樁,以提升充電速度,,縮短充電時長,。

4、氮化硅陶瓷基板升級SiC功率模塊有助于新能源電動汽車輕量化

氮化硅陶瓷基板升級SiC功率模塊能夠?qū)崿F(xiàn)高頻開關(guān),,減少濾波器,,變壓器、電容,、電感等無源器件的使用,,從而減少系統(tǒng)體系和重量,相同功率等級下實(shí)現(xiàn)封裝體積尺寸更小,。同時,,氮化硅陶瓷基板升級SiC功率模塊且具有良好的熱導(dǎo)率,可以使器件模塊工作于較高的環(huán)境溫度中,,從而減少散熱器體積和重量,。SiC可以降低開關(guān)與導(dǎo)通損耗,使系統(tǒng)效率提升,,同樣續(xù)航范圍內(nèi),,可以減少電池容量,有助于車輛輕量化,。

5,、氮化硅陶瓷基板升級SiC功率模塊降低新能源電動汽車電池成本

充電功率相同的情況下,氮化硅陶瓷基板升級SiC功率模塊實(shí)現(xiàn)新能源電動汽車在800V高壓快充架構(gòu)下的高壓線束直徑更小,,相應(yīng)成本更低,;氮化硅陶瓷基板升級SiC功率模塊高熱導(dǎo)率實(shí)現(xiàn)新能源電動汽車電池散熱的更少,相對降低電池?zé)峁芾黼y度,,進(jìn)一步降低電池整體成本,。

三、威海圓環(huán)氮化硅陶瓷基板提升新能源汽車加速度,、續(xù)航里程,、輕量化、充電速度,、電池成本五項(xiàng)重要性能

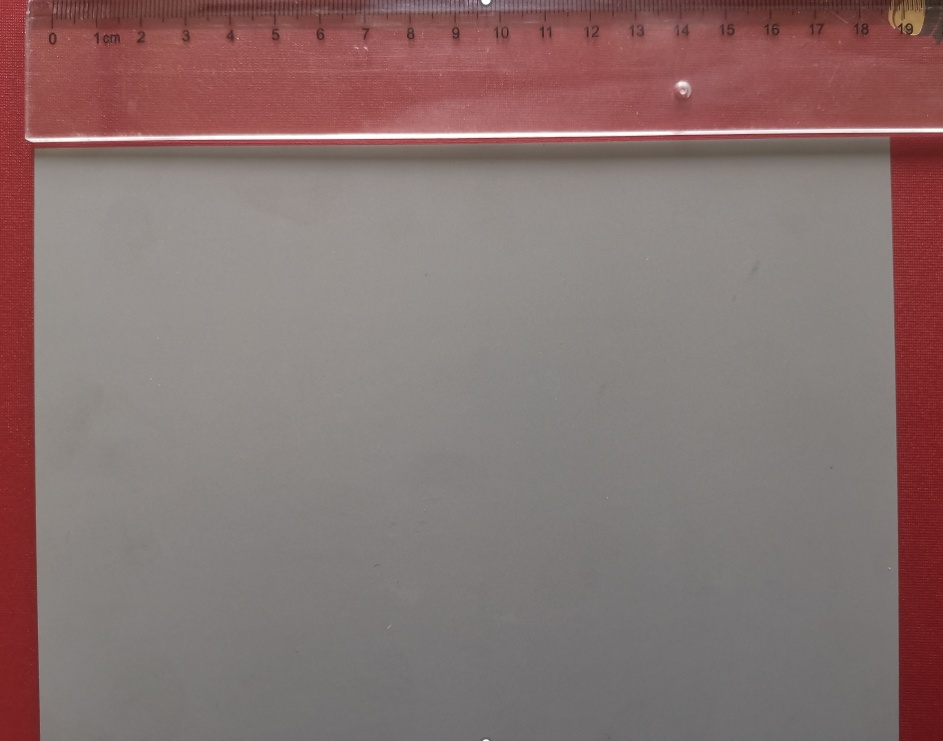

2015年9月,,威海圓環(huán)先進(jìn)陶瓷股份有限公司開啟了高導(dǎo)熱氮化硅陶瓷基板技術(shù)研發(fā)自主創(chuàng)新之路,在研制高導(dǎo)熱氮化硅陶瓷基板過程中,,抓住生產(chǎn)細(xì)節(jié),,把握技術(shù)核心,,不斷發(fā)現(xiàn)和解決各類生產(chǎn)的難題,歷時七年,,威海圓環(huán)生產(chǎn)的0.32mmX139.7mmX190.5mm行業(yè)標(biāo)準(zhǔn)規(guī)格的高導(dǎo)熱氮化硅陶瓷基板已經(jīng)達(dá)到量產(chǎn)的水平,,突破了西方先進(jìn)國家在高導(dǎo)熱氮化硅陶瓷基板的技術(shù)保護(hù)和應(yīng)用產(chǎn)品對我國“卡脖子”難題。

▲威海圓環(huán)行業(yè)標(biāo)準(zhǔn)規(guī)格0.32mmX139.7mmX190.5mm的高導(dǎo)熱氮化硅陶瓷基板

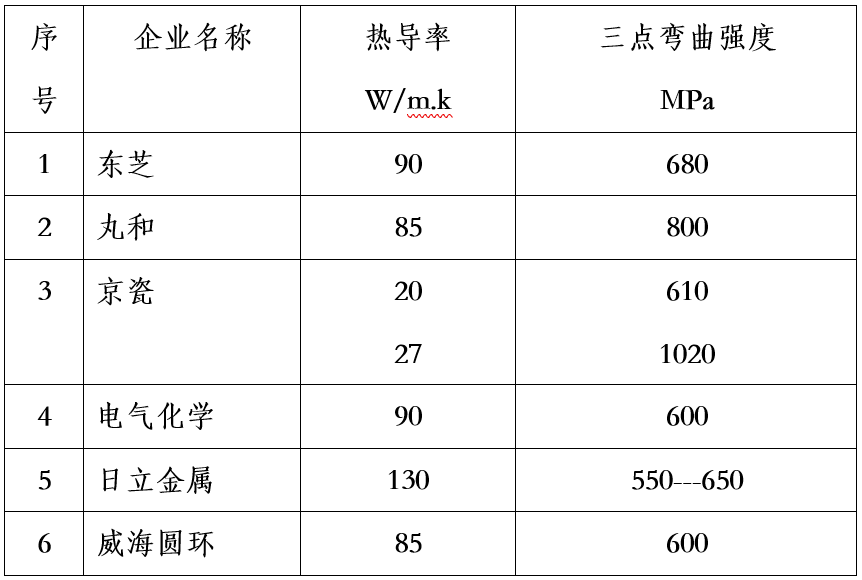

威海圓環(huán)生產(chǎn)的氮化硅陶瓷基板具有優(yōu)異的導(dǎo)熱性,、高機(jī)械強(qiáng)度,、低膨脹系數(shù)等眾多優(yōu)良性能。威海圓環(huán)氮化硅陶瓷基板熱導(dǎo)率高達(dá)85W/(m.k),,熱膨脹系數(shù)約為3.0x10-6℃,,與SiC碳化硅材料具有良好的匹配性。威海圓環(huán)氮化硅陶瓷基板遠(yuǎn)高于300A的電流承載能力輕松應(yīng)對高壓擊穿,,能在800V甚至1000V的電壓平臺下正常工作,;威海圓環(huán)氮化硅陶瓷基板三點(diǎn)彎曲強(qiáng)度達(dá)600Mpa,超高斷裂韌性能有效減少因釬焊界面不致密而出現(xiàn)較多空洞而誘發(fā)的裂紋,,威海圓環(huán)生產(chǎn)的氮化硅陶瓷基板將成為國產(chǎn)SiC汽車電子功率器件模塊封裝理想之選,。

隨著國產(chǎn)新能源電動汽車爆發(fā)式發(fā)展,威海圓環(huán)生產(chǎn)的氮化硅陶瓷基板通過升級SiC功率模塊性能,,將為提升國產(chǎn)新能源汽車加速度,、續(xù)航里程、輕量化,、充電速度、電池成本5項(xiàng)性能優(yōu)勢做出貢獻(xiàn),。

▲威海圓環(huán)生產(chǎn)高導(dǎo)熱氮化硅陶瓷基板各項(xiàng)理化指標(biāo)達(dá)到了國際上行業(yè)標(biāo)準(zhǔn)

威海圓環(huán)先進(jìn)陶瓷股份有限公司是一家專業(yè)從事Si3N4高熱導(dǎo)率氮化硅陶瓷基板,、氮化硅微珠、氮化硅陶瓷球,、氮化硅陶瓷磨介環(huán),、氮化硅陶瓷磨介球、可重復(fù)利用的高熱導(dǎo)氮化硅陶瓷坩堝,、氮化硅陶瓷結(jié)構(gòu)件等系列氮化硅精密陶瓷材料的生產(chǎn)企業(yè),。高導(dǎo)熱氮化硅陶瓷基板可以按用戶特殊要求定制。關(guān)于高熱導(dǎo)率氮化硅陶瓷基板的性能,、規(guī)格,、技術(shù)參數(shù)等問題——威海圓環(huán)隨時歡迎各位同行、各位同仁交流探討,!

威海圓環(huán)多年來與海內(nèi)外先進(jìn)陶瓷材料技術(shù)領(lǐng)軍人物建立了深厚的技術(shù)合作關(guān)系,,在國內(nèi)精密陶瓷材料領(lǐng)域具有一定權(quán)威和建樹的高等院校和科研機(jī)構(gòu)建立了校企研發(fā)合作關(guān)系,擁有了一批多年從事研制,、開發(fā)的中高級技術(shù)人員和管理人員,,使我們具有精湛的技術(shù),、嚴(yán)謹(jǐn)?shù)闹螌W(xué)態(tài)度、高度的敬業(yè)精神,、高效的管理水平,。威海圓環(huán)公司研發(fā)及生產(chǎn)測試團(tuán)隊(duì)具有豐富的行業(yè)經(jīng)驗(yàn),核心工程師擁有十余年的精密陶瓷技術(shù)積累和強(qiáng)大的應(yīng)用開發(fā)能力,。威海圓環(huán)始終致力于高性能及高可靠性氮化硅陶瓷設(shè)計(jì)開發(fā)和生產(chǎn)銷售,,打造高熱導(dǎo)率氮化硅陶瓷基板生產(chǎn)領(lǐng)軍品牌,持續(xù)通過技術(shù)創(chuàng)新為客戶及時提供高性價比的氮化硅陶瓷材料產(chǎn)品和服務(wù),。