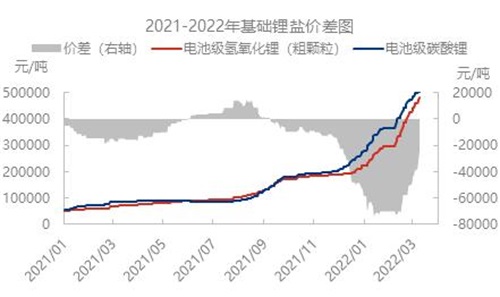

�Ї����w�WӍ ����Դ��܇�Ŀ������L������}�γɳ��m(x��)֧��,���M��2022����}�r�����m(x��)�ϝq�B(t��i)��,���нy(t��ng)Ӌ�����@ʾ������3��14��,��늳ؼ�̼��䇸�λ��P�_52.5�fԪ/��,���^����ϝq87.5%�����I(y��)��̼����}��؛Դ��r49�fԪ/������,���^����ϝq84.91%,��늳ؼ�������䇳ɽ�����48�fԪ/���������^����ϝq120.18%,��

�DƬ��Դ��¡���YӍ

�ɱ��½�,���m(x��)�������������ܻ��ɞ�δ������Դ��܇�ИI(y��)�l(f��)չ����Ҫڅ�ݡ�����,���m(x��)��������Ҫȡ�Q�ڄ���늳ص������ܶ�,���@��ζ�������Ԫ늳،��ɞ��ИI(y��)�l(f��)չ��������������������䇵�����,�������M�h䇘I(y��)���,��2024��ȫ������䇵�����������Խ̼��䇣�2025�������䇵���������������L��57.5�f��,��5��ƽ�����L�ʼs��36.3%,��

̼��䇺͚������������}�aƷ��һ�N���V�������ڲ���,������֬,����ˎ���I��,���S��3C���M��ӮaƷ������Դ��܇,��늻��W���ܵİl(f��)չ,��늳��ИI(y��)�ѽ��ɞ���}����Ҫ�����Α����I��̼�����Ҫ��������,���i��䇡������F䇺Ͳ�����Ԫ��3ϵ,��5ϵ,������6ϵ�����ϣ���������䇄t���ڸ����Ԫ���O������,��

���a�l��Ҫ������Ԫ����ֻ��ʹ�Ú�����������Դ,���@�����ڸ����Ԫ���ϵğ��Y�ضȲ����^�ߡ��oˮ������䇵����c�s��462��,����ˮ������䇵����c�s��470��,����̼��䇵����c���_723�档�@����Ҋ,������������c����Ԫ���ϵğ��Y�ضȸ���ƥ��,����̼��䇄t���c�^�ߡ�

һ,����������ۻ�����

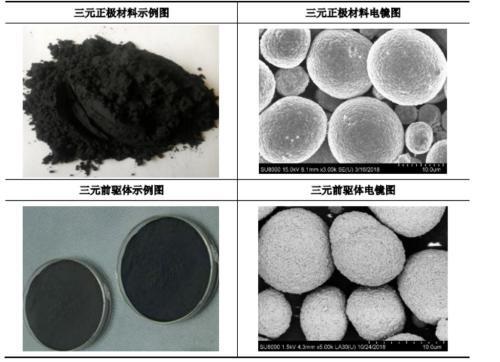

��Ԫǰ��w����Ԫ���O���ϵ�ǰһ������,����Ԫ���O���ϵ����a�^�̾��nj���Ԫǰ��w�c̼���/������䇻�Ϻ���Y�Ƴɡ������O���ϵ����a�^����,�����������Ҫ�c��Ԫǰ��w��Ͼ���,�����ܫ@�ø��õ����ܡ���Ԫǰ��wͨ�������i�������X�Ļ����,�����۠�,�����w���Ⱥ�С��

�����������GEM-1-6����Ԫǰ��w,������ͨ����5-6��,������ͨ�Ĵ��w�������������ͨ����350-400�ף���ǰ��w�����Ľ��ٱ�,��

�Y�ρ�Դ���L�h䇿��й��f����

��ĥ�@����ˇ���ƺ���,�����t���s�������^��ıډ�,��������䇳ʏ��A��,���O�����������Ҍ����Ԯ���O������,�������@���h(hu��n)��(ji��)���aƷ�����ȷֲ�,�����Ԯ���,���p���ʺ�̼���}�����Ŀ���Ҫ��O�ߡ�

����,�����������ĥ�^���д������p��,���߰��ɱ�ʹ�����O���ϏS�����s����������Y������������ĥ�Ͳ�������ĥ�ɷN�Ј�,���������O���ϏS������ϵ�S�̞������x���ُ���w��������䇲�������ĥ,����������ĥ�����O���ϏSҪô�x����}�Sֱ���ۡ�Ҫô�H��ί�л�������}�S����ί�е������ӹ�,��

��,��������䇟oˮ����

�ճ��ᵽ�Ě�����䇡������ИI(y��)�Wվ��������䇵Ĉ�r,����}�S�����ĮaƷ�䌍�dž�ˮ�������,����ˮ������䇣�����ʽ��LiOH��H2O,���چ�ˮ���������,��������䇵ĺ�����s��56.5����ʣ�¾���Y��ˮ,��

���O���ϏS��������ˮ�������ֱ�Ӻ�ǰ��w����M�П��Y,���ڟ��Y���^����Óȥ�Y��ˮ��Ȼ��,��Óˮ�^����Ҫ�L�_7-8С�r,������������ܺġ�Óˮ�h(hu��n)��(ji��)���܌��²��֚�������c�՚��еĶ�����̼�M�з��������Q̼����,��̼���ĮaƷ�o������,���o������˳ɱ�������,��Óˮ�h(hu��n)��(ji��)�O�׳ɞ����O���ϏS�Ĺ�ˇƿ�i�M��Ӱ푮a��Ч��,��

�ښ�����䇵ļ��g·���У��oˮ������䇟o���Ǹ��ӽ��K�O�ļ��g,���oˮ�������ָ���ǚ�����䇽��ߜ�̎����,��Óȥ�Y��ˮ�Ě�����䇡��oˮ�aƷ�����a,�����b,�����o�^����Ҫ���ߡ�������䇱��������д̼���ζ����Σ�U���WƷ,������Óˮ��Ě�����䇸���̼��,�������Ը�����Óˮ��������������������׳��F�Y�K�F��,��

��,��Ŀǰ��������Ƃ似�g

����������a��ˇ��Ҫ��䇵Vʯ���V���}���uˮ��ԭ��,�����������a������ͬ���ɷ֞�ʯ��ʯ������,�����A�Ӊ�������,��̼��䇿�����������䇿�����,��늽ⷨ��,��

��1��ʯ��ʯ������

ʯ��ʯ�������������ĸ��Li2O����3.6��4.2%���cʯ��ʯ��1:3�|�����M�л�ϼ�ĥ��������{,������800��900����D�G���M�б���,���ߜؗl����ʯ��ʯ�ֽ�������}���c���ĸ��������LiOH,������������Ͻ�ˮ����������l(f��)��s��õ�������䇮aƷ,��ʯ��ʯ��������ˇ����,����ԓ��������������ÿ���aƷ��ֽ�40��ʯ��ʯ�����OӋ�a�ܵͣ�∅2.07��45m���D�G�OӋ�a��800 t/a��,�������ࣨ42t��/t�aƷ��,������ʵͣ�67%���ң��ȱˣ����������a�еĵV�{����������,�������O��������S�o�^���y,��ԓ����������̭��

��2�����A�Ӊ�������

���A�Ӊ�������������xʯ���V��Li2O����5.5��7.5%����ԭ��,����1050��1100��Ļ��D�G�б���,��ʹ��xʯ���w�����ɦ����D�����������a�ӹ��Ħ��ͣ�Ȼ�����Li2O��������3.5��7.0�����A,����200��ĸ߉����������M�мӉ���ȡ,������Һ��̼��������ȥ�V���в������s�|�����뾫��ʯ�����M�п��������Ƃ�������,�����A�Ӊ��������Ƃ�Ě�����䇮aƷ���ȸ�,�����w��ˇ䇻����ʸߣ�������ԓ��ˇ��ʹ�ø߉�������������Ľ����O��,���������_2.5 MPa,�������l���^���������ж��ж���^�̷���,���o�����F�B�m(x��)�M����,������O��a��С�����aЧ�ʵ�,��

��3��̼��䇿�����

ԓ������̼����c����ʯ�����ԭ��,����1:1.08��Ħ�����M����{,���{��(ji��)����Һ��Ȟ�18��20 g/L�����ƿ����r�g��30 min����,������̼��䇺�ʯ������ˮ���ܽ�Ⱦ��^С,�������^����ӟ������v���������裬����Һ���x�ķ��x�õ��y�ܵ�CaCO3�������|����ȼs3.5%��LiOH��Һ,���VҺ�����l(f��)��s,���Y��������ƵÆ�ˮ������䇮aƷ���乤ˇ����Ҋ�D,��

̼��䇿�������ˇ����

���DƬ��Դ�������.���_���ˠ��}��Ĥ���x�uˮ�Ƃ������䇵Ĺ�ˇ�о���

̼��䇿������LJ������a������䇵�������ˇ,������FMC���Ō���ALB����˾�Ě�����䇮aƷ����̼��䇿��������Ƃ�,��ԓ�����������a�ܺĵ�,��������ͨ��С����ˇ���̶̵ȃ�(y��u)�c,�������ڿ��������^���D������ȫ,�����®aƷ�е��s�|����ƫ�ߣ��Á����a����䇮aƷ���^���y,�����ӮaƷ�����b��������O��Ͷ�Y�Ӵ�,������Ч��͡�

��4������䇿�����

����䇿������nj���xʯ���V��950~1100���D�ͱ���,��250~300���ữ����̎����,���кͽ�ȡ�õ�8.5%����䇽���Һ�����䏊�����l(f��)����Ȟ�17%,��������ȡĸҺ��䇺������댦����Փ���ğ��A��Һ,�������-10��l��������â��

��Na2SO4��10H2O��������ϝ{���x�ķ��x,����ȳ��s,���Y��������ƵÆ�ˮ������䇮aƷ,���乤ˇ������D,��

����䇿�������ˇ����

���DƬ��Դ�������.���_���ˠ��}��Ĥ���x�uˮ�Ƃ������䇵Ĺ�ˇ�о���

��5��늽ⷨ

늽ⷨ���Ժ��ˮ��Һ��ԭ�ϣ�ͨ�^ֱ���Դ���Á��Ƃ������䇵ķ���,��������l(f��)չ�v��,���ɷ֞�ˮ�y늽ⷨ����Ĥ늽ⷨ,���x��Ĥ늽ⷨ�Լ��p�OĤ늝B������,��

�Y��

�ڿ��Ƹ������Pϵ�£�̼��䇺͚�����䇶���ͬ�Ӵ�����ˮ�齻�ڵ�ϵ��������䇼ӹ��`������Դ�a�I(y��)����,������Դ�a�I(y��)���҇������^��,���͑������ڇ��ȡ��S�������Ԫ������������,����,���oˮ������䇼��g�K���S���a�����ס���ˇ�����,���ɱ����},���ИI(y��)�˜ʡ�Ԓ�Z�ࠎ�Z����K���ض��ƽ�,���@һ���g·������ʕ��ɞ�δ���a�I(y��)�İl(f��)չڅ��,��

������Դ��

�����������о�Ժ��̼��䇝q�r�ı�ɽ֮�£�߀����һ��������䇱���

ꐹ��x��̼��䇺͚�����䇵ăr���әC��̽ӑ

�����. ���_���ˠ��}��Ĥ���x�uˮ�Ƃ������䇵Ĺ�ˇ�о�

�����y���ИI(y��)��Ȉ�棺���������_��,��ȫ���YԴ�����ןữ

ؔ�磺�M�h䇘I(y��)ǰ2�I(y��)��ͬ����10��4�f��̼��䇌����°���Ͷ�a

���Ї����w�W������/���裩

ע���DƬ���̘I(y��)��;,�������֙��֪�h��