陶瓷基板由于其良好的導熱性,、耐熱性、絕緣性,、低熱膨脹系數(shù)和成本的不斷降低,,在電子封裝特別是功率電子器件如IGBT(絕緣柵雙極晶體管),、LD(激光二極管)、大功率LED(發(fā)光二極管),、CPV(聚焦型光伏)封裝中的應(yīng)用越來越廣泛,。

陶瓷基片主要包括氧化鈹(BeO)、氧化鋁(Al2O3)和氮化鋁(AlN),、氮化硅(Si3N4),。 與其他陶瓷材料相比,Si3N4陶瓷基片具有很高的電絕緣性能和化學穩(wěn)定性,,熱穩(wěn)定性好,,機械強度大,可用于制造高集成度大規(guī)模集成電路板,。

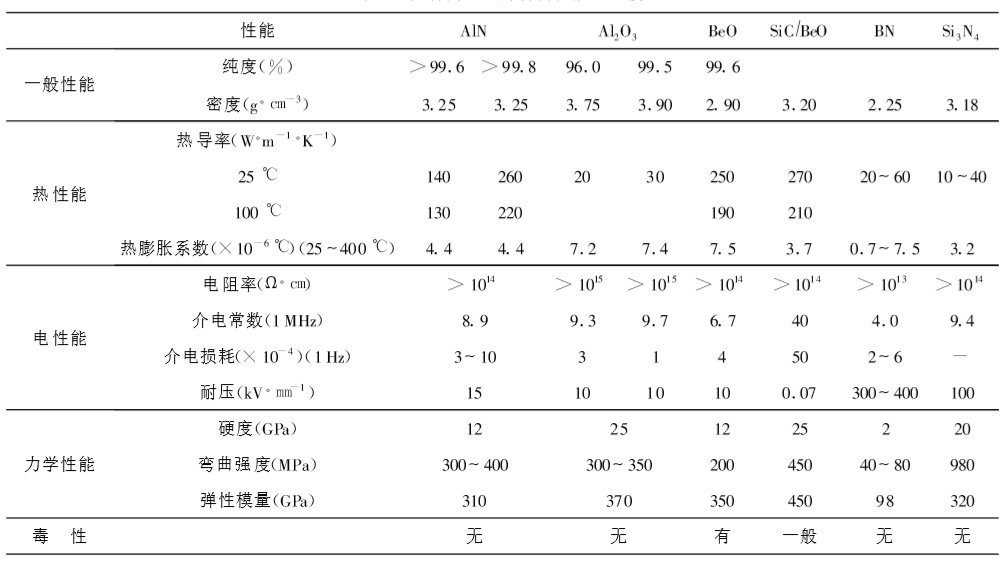

幾種陶瓷基片材料性能比較

從結(jié)構(gòu)與制造工藝而言,,陶瓷基板又可分為HTCC、LTCC,、TFC,、DBC、DPC等,。

高溫共燒多層陶瓷基板(HTCC)

HTCC,,又稱高溫共燒多層陶瓷基板。制備過程中先將陶瓷粉(Al2O3或AlN)加入有機黏結(jié)劑,,混合均勻后成為膏狀漿料,,接著利用刮刀將漿料刮成片狀,再通過干燥工藝使片狀漿料形成生坯,;然后依據(jù)各層的設(shè)計鉆導通孔,,采用絲網(wǎng)印刷金屬漿料進行布線和填孔,最后將各生坯層疊加,,置于高溫爐(1600℃)中燒結(jié)而成,。

此制備過程因為燒結(jié)溫度較高,導致金屬導體材料的選擇受限(主要為熔點較高但導電性較差的鎢,、鉬,、錳等金屬),制作成本高,,熱導率一般在20~200W/(m·℃),。

低溫共燒陶瓷基板(LTCC)

LTCC,又稱低溫共燒陶瓷基板,,其制備工藝與HTCC類似,,只是在Al2O3粉中混入質(zhì)量分數(shù)30%~50%的低熔點玻璃料,使燒結(jié)溫度降低至850~900℃,因此可以采用導電率較好的金,、銀作為電極材料和布線材料,。

因為LTCC采用絲網(wǎng)印刷技術(shù)制作金屬線路,有可能因張網(wǎng)問題造成對位誤差,;而且多層陶瓷疊壓燒結(jié)時還存在收縮比例差異問題,,影響成品率,。為了提高LTCC導熱性能,,可在貼片區(qū)增加導熱孔或?qū)щ娍祝杀驹黾印?/p>

厚膜陶瓷基板(TFC)

相對于LTCC和HTCC,,TFC為一種后燒陶瓷基板,。采用絲網(wǎng)印刷技術(shù)將金屬漿料涂覆在陶瓷基片表面,經(jīng)過干燥,、高溫燒結(jié)(700~800℃)后制備,。金屬漿料一般由金屬粉末、有機樹脂和玻璃等組分,。經(jīng)高溫燒結(jié),,樹脂粘合劑被燃燒掉,剩下的幾乎都是純金屬,,由于玻璃質(zhì)粘合作用在陶瓷基板表面,。燒結(jié)后的金屬層厚度為10~20μm,最小線寬為0.3mm,。

由于技術(shù)成熟,,工藝簡單,成本較低,,TFC在對圖形精度要求不高的電子封裝中得到一定應(yīng)用,。

直接鍵合銅陶瓷基板(DBC)

由陶瓷基片與銅箔在高溫下(1065℃)共晶燒結(jié)而成,最后根據(jù)布線要求,,以刻蝕方式形成線路,。由于銅箔具有良好的導電、導熱能力,,而氧化鋁能有效控制 Cu-Al2O3-Cu復合體的膨脹,,使DBC基板具有近似氧化鋁的熱膨脹系數(shù)。

DBC基板制備工藝流程

DBC具有導熱性好,、絕緣性強,、可靠性高等優(yōu)點,已廣泛應(yīng)用于IGBT,、LD和CPV 封裝,。DBC缺點在于,其利用了高溫下Cu與Al2O3間的共晶反應(yīng),對設(shè)備和工藝控制要求較高,,基板成本較高,;由于Al2O3與Cu層間容易產(chǎn)生微氣孔,降低了產(chǎn)品抗熱沖擊性,;由于銅箔在高溫下容易翹曲變形,,因此DBC表面銅箔厚度一般大于100m;同時由于采用化學腐蝕工藝,,DBC基板圖形的最小線寬一般大于100m,。

直接鍍銅陶瓷基板(DPC)

其制作首先將陶瓷基片進行前處理清洗,利用真空濺射方式在基片表面沉積Ti/Cu層作為種子層,,接著以光刻,、顯影、刻蝕工藝完成線路制作,,最后再以電鍍/化學鍍方式增加線路厚度,,待光刻膠去除后完成基板制作。

DPC基板制備工藝流程

DPC技術(shù)具有如下優(yōu)點:低溫工藝(300℃以下),,完全避免了高溫對材料或線路結(jié)構(gòu)的不利影響,,也降低了制造工藝成本;采用薄膜與光刻顯影技術(shù),,使基板上的金屬線路更加精細,,因此DPC基板非常適合對準精度要求較高的電子器件封裝。但DPC基板也存在一些不足:電鍍沉積銅層厚度有,,且電鍍廢液污染大,;金屬層與陶瓷間的結(jié)合強度較低,產(chǎn)品應(yīng)用時可靠性較低,。

參考資料:

郝洪順.電子封裝陶瓷基片材料研究現(xiàn)狀

程浩.功率電子封裝用陶瓷基板技術(shù)與應(yīng)用進展