�Ї����w�W(w��ng)Ӎ �����,���댧�w�����������ʻ�,�����l�������ɻ��ķ���Ѹ�Ͱl(f��)չ,���댧�w���������a(ch��n)���ğ���������댧�w����ʧЧ���P�I����,�����^������Č�������Ӱ����w�댧�w����ɢ����P�I��

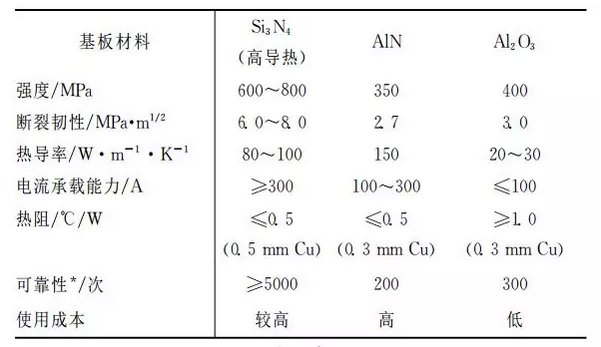

����,����늄���܇,�����F���I�댧�w����ʹ���^��������Ҫ���R���,�����ӵȏ��s�����W�h(hu��n)��,���@�����ò��ϵ����W�ɿ�������ˇ�����Ҫ�����裨Si3N4���մ��ǾC��������õĽY���մɲ���,��

һ,��Si3N4�մɼ����������c

Si3N4���У��N�Y���Y�����քe�Ǧ���,������ͦ��ࡣ���Ц���ͦ�����Si3N4�Ҋ���ΑB(t��i),�����������Y��,��Si3N4�մɾ���Ӳ�ȴ��ȸ�,������Ûϵ��(sh��)С,���ߜ���׃С�����������ܺ�,���ḯ�g���ܺ�,��Ħ��ϵ��(sh��)С���T����(y��u)�����ܣ��ǾC��������õĽY���մɲ���,���c�����մɲ������,��Si3N4�մɲ��Ͼ������@��(y��u)�ݣ��������ڸߜؗl���µ������մɲ��ϱ��F(xi��n)�����ߜ�����,�������ٵĻ��W����,�����ߵ�Ӳ�Ⱥ͔����g�Ե����W���ܡ�

���N�մɻ�������������W���܌���

�ı��п��Կ���,��Si3N4�մɵĿ�������,�������g�Զ����_��AlN�ģ�������,���e���ڲ��Ͽɿ����ϣ�Si3N4�մɾ����������ߟo���ȔM�ă�(y��u)��,��

��,���ߌ��ᵪ�����մɲ��ϵ��о��Mչ

1��ԭ�Ϸ��w��Ӱ�

ԭ�Ϸ��w��Ӱ��մ�����,�����W���ܵ��P�I����,���e�nj��ڸߌ��ᵪ�����մɣ�ԭ�Ϸ��w�ļ���,������,����������������ğጧ�ʡ����W���ܮa(ch��n)����ҪӰ�,�����ڵ�����Ă���C�ƞ��ӂ���,�������������oȱ�ݕr���ӵ�ƽ�����ɳ�Խ��,���ጧ��Խ��,���������е����������S����λ��λ�e�ȽY��ȱ��,���@���ؽ������ӵ�ƽ�����ɳ�,�����ጧ�ʽ��͡�

��˽��;�������������ߵ�����ጧ�ʵ��P�I,��������ԭ�Ϸ��w�е��������t�ǽ��;�������������Ч�ֶ�,���ڸߌ��ᵪ�����մɵ��Ƃ��^���У���ʼԭ�Ϸ��w�֞����wϵ����������wϵ,������,���Թ������ԭ�Ϸ��w���ă�(y��u)���ǹ�ۼ��ȸߣ������_��99.99������,�����w�w�������������O��,���@�ǵ�����ԭ�Ϸۺ��y�_���ġ�

2,�����Y������Ӱ�

��������ڏ����r�I������,�����������Uɢ���y���Y���ܣ��������ӟ��Y����,����MgO,��Al2O3��CaO��ϡ����������,���ڟ��Y�^��,�����ӵğ��Y�����п����c��������w�����ԭ��������l(f��)���������γɵ����c�Ĺ�����Һ,������Һ�����Y�C�팍�F(xi��n)���ܻ�,��

Ȼ��,�����Y�������γɵľ����������ğጧ���^�ͣ����������մɟጧ�ʾ��в���Ӱ�,���絪�����մɳ��õ�Al2O3���Y����,���ڸߜ����c�������������������γ�SiAlON�����w����ɾ��總���ľ���l(f��)����׃,�����ӂ���a(ch��n)����K,���Ķ�����Ƚ��͵������մɵğጧ�ʡ�����x���m�ϵğ��Y����,���ƶ��������䷽�wϵ������������ጧ�ʵ��P�I;��,��

��������Y�����ǵ������մ���õğ��Y�����wϵ���Ҋ�Ğ�����������ϡ��������ĽM��,���о�����,���������մɵğጧ���S�����Y����ϡ��Ԫ����x�Ӱ돽�������МpС��څ�ݣ��c����MgO�����Y���,������CaO�����Y�����ڵ�������������L,���ጧ�ʼ������ձ��^�ͣ���Ӳ���^��,������Y2O3��MgO�wϵ�ğ��Y�����Ǹߌ��ᵪ������ϑ��ñ��^�V���ğ��Y�����wϵ,��

3������������Y����

�����õ���������Y��������,�������,���Ƃ䵪�����մɣ��e�Ǹߌ��ᵪ�����մɵ�һ���о����c�nj��ڷ���������Y�������о�,��

����������Y�����ă�(y��u)�����ڿ��Ԝp���~���������,���@���ڃ��������辧�p�پ��粣����,����ߟጧ�ʼ��ߜ����W���ܾ�����Ҫ���x��

�о�����,��ϡ���x�Ӱ돽ԽС,��Խ�����ڟ��Y���yԇ�Y������,������ϡ���Ȼ�����Y�����ĵ������մɾ��Ѓ�(y��u)���ęCе���ܺ����õČ�������,�������LaCl3��La2O3��MgO�ͺϟ��Y�����ĵ������մɟጧ�ʿ��_78�ס���-������-�����������ȿ��_1011MPa,��

��ϡ�������ﱻϡ�������������������Y�������о���,��߀��һЩ�о�����Mg�ķ����������MgO������Y���������_�����;���������,����ߟጧ�ʵ�Ŀ��,��

��֮,������������Y������ʹ�ÿ��Խ��͵����辧�������_����������,����ߟጧ�ʵ�Ŀ��,��Ȼ������������Y����Ҳ������ԭ���y�ã��ɱ��^��,�����Y�y�ȴ�,���l���ߵȆ��}�����Ŀǰ����������Y�����ڸߌ��ᵪ��������������Ƃ䷽��߀�]�ЏV���đ���,��

�����Y�ρ�Դ�� �������ߌ��ᵪ�����մɻ�������о��F(xi��n)���