�Ї����w�W(w��ng)Ӎ ʯ��ʯ����Ҫ�ɷ���̼���},����(j��ng)�^�џ��Ƴ���ʯ�ҿ������Ƃ��ʯ�����}��,��ʯ�Ҹ�,���p�|̼���}���{��̼���}�Ȯa(ch��n)Ʒ,������Ҫ�Ĺ��I(y��)ԭ��,���џ���ʯ��ʯ���a(ch��n)�к��P�I��һ�������џ��ĺÉČ����m(x��)�a(ch��n)Ʒ���|��Ӱ푺ܴ�,�����,���о�ʯ��ʯ�џ��^���е�Ӱ����،���߮a(ch��n)Ʒ���|������Ҫ���x,��

�џ�ԭ��

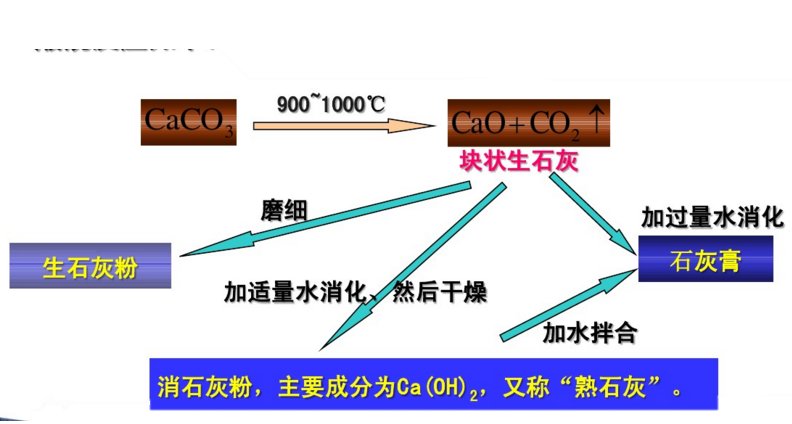

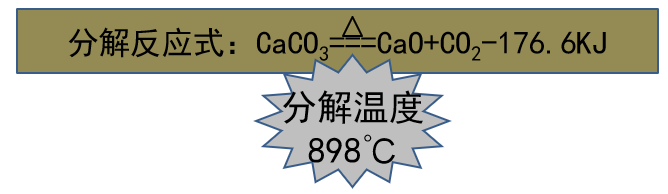

ʯ��ʯ��̼���}�V���(j��ng)�^һ���ضȵ��џ�,��̼���},��̼���V�ȱ��ֽ⣬�ų�������̼��CO2��,���џ����ʯ��ʯ��Ҫ�ɷ��������},����������ʽ�飺

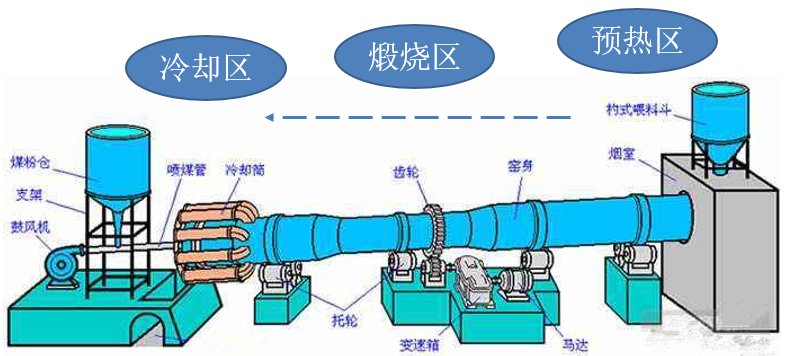

ʯ��ʯ���џ�һ����ʯ�ҸG���M�С�ʯ��ʯ���џ���һϵ�е�����׃���c���W׃���������^��,������(j��)�@Щ׃����ʯ��ʯ�ڸG���џ��֞������^(q��)�Σ�

�џ���Ӱ�����

ʯ��ʯ�����G�е�һϵ������׃���ͻ��W׃���Ǐ��s��,���ڌ��H�����У���Ҫ���õĿ���ʯ��ʯ�����G�е��џ�,�����F(xi��n)��(y��u)�|�߮a(ch��n)��(w��n)��������,����Ҫ�����ׂ������M�Ї�����ơ�

1.ʯ��ʯ�џ��ض�

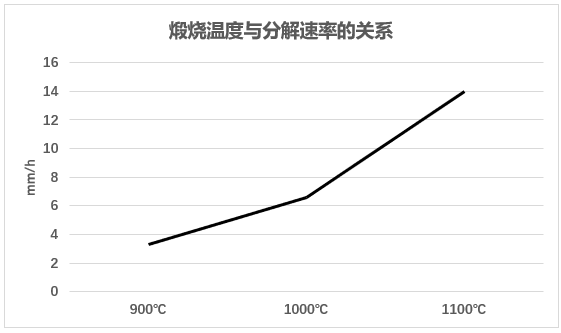

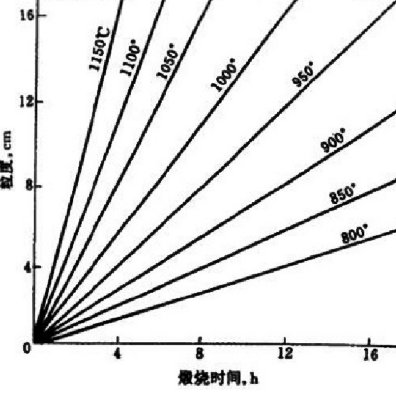

ʯ��ʯ�џ��ٶ��c�ض��ИO���Pϵ,���ڳ�����,��ʯ��ʯ�ķֽ�ضȞ�898�棬���ضȴ���925��֮���Ѹ�ٷֽ�,�����џ��ضȞ�900��r,��ʯ��ʯ�ֽ��ٶȞ�3.3mm/h��1000���6.6mm/h,�� 1100���14mm/h,���ɴ˿�Ҋ������џ��ض�,�����Լ���ʯ��ʯ�ķֽ�,�����Ǯ��џ��ضȴ���1100��r�����׳��F(xi��n)�^��,��ʯ�Ҿ���Ѹ������,��ʯ�һ���׃������r�g���L,���a(ch��n)Ʒ�|������,����ˣ��ڌ��H���a(ch��n)���џ��ضȑ�������1050������,��

2.ʯ��ʯ��������

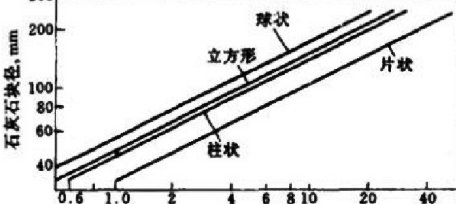

ʯ��ʯ���џ��ٶ�ȡ�Q��ʯ��ʯ������,������Խ���џ��ٶ�Խ��,��ʯ��ʯ�е�̼���}�ֽ����ɱ������������M��,����ʯ�ҵČ���ϵ��(sh��)�^ʯ��ʯС��ʯ�Ҍ�Խ��,����������Խ��,������r�gԽ�L,������Խ����ֽ����CO2Խ�y�ݳ����Ķ��������ɵ�ʯ�����L�r�g̎�ڸߜؠ�B(t��i)��ʹCaO���w��u����,���ֽ��ٶ��½�,���ɴ˿�Ҋ��������ʯ��ʯ��С�����ķֽ�r�g�L,���џ�Ҳ�����y,��

ʯ��ʯ�џ��r�g�c���ȵ��Pϵ

�������⣬ʯ��ʯ���ȵľ�����Ӱ���ʯ��ʯ���џ��|��,����ʯ��ʯ���Ȳ�e�^��,�����������M���џ��tС���������F(xi��n)�^������С�����M���џ��t�����������F(xi��n)����,�����������M���џ�,������ͬ�r���F(xi��n)�������^����

����,��ʯ��ʯ�����Ό��џ�Ҳ��Ӱ�,��һ����v��Ƭ�����������κ������ε�,������ڌ�ʯ��ʯ�M���A̎��r,��������ÿ�����75-150mm���Π�ӽ����λ�������,��

ʯ��ʯ�џ��r�g�c�������Π���Pϵ

3.ȼ������,�������

���wȼ�ϵ�ʯ�ҸG���a(ch��n)ͨ���ý�̿�c�o��ú��ȼ�ϣ�ȼ�ϵĉK�ȱ���cʯ��ʯ�ĉK�����m��,��ȼ���ڸG�ȵ��½��ٶȱ���c��ȼ���ٶ����m������������^С,���������A��^(q��)�ض�����,���џ��ӟ����p�٣�ʯ�ҵ�����������,�������^��,����ʹȼ�ϟo�����џ��^(q��)��ȫȼ����ʹ�џ��^(q��)����,���a(ch��n)��ʯ���^��,��

��ʯ��ʯȼ���^���У�ȼ�ϵ��������Ӱ�ʯ��ʯ�џ��ֽ���P�I,����ȵ��˜ض��_����Ҫ��,���џ�����֣�ʯ����������,����֮,������^������ɽY��,����ˣ�ȼ�����Ҫ�m��,������Ӌ��Ҫ�ʴ_,�����H���a(ch��n)�У���ȴ�СҪ����(j��)ʯ��ʯ����,��ȼ������,����ˮ����ͣ�G�r�g,��ʯ���|���ͮa(ch��n)��׃�������r�������{��,��ͨ��ʹ�ßo��ú�����Ҫ��ʹ�ý�̿����ȸ� 2%��

4.���L��

һ����r�՚����Ŀ����É�����ʾ,�������L����,����ȼ����Ⱥ��m����r�£��L���Ĵ�С��Ӱ�ʯ�ҸG���џ��^(q��)���ƻ�����,��ͬ�rӰ��џ��^�̸G���׃��,���G����Ҫ�ɷ��ǣ�CO2��CO,��O2,���քe������ϕ(CO2)=40��42% ��ϕ (CO)��0.4,��ϕ (O2)��1.0,��

��CO2��������35%�r���a(ch��n)����ʯ��������������,����CO�����^�ߕr,���f��ȼ��ȼ������ȫ��ͬ�rҲ�ǸG�ȽY����һ������,����O2����^��,���f�����L��̫������ʯ���^���ʺ͟����pʧ�������џ�,��

5���b�G����

ʯ�ҸG���b�G�����л���b�G���ͷ��b�G��,����Ϸ���ʹʯ��ʯ��ȼ�ϻ�ϱ��^����,���m���������С,��һ�μ���ȼ�ϲ�������G���ӷ������{��(ji��)ȼ���ڸG����ķֲ���B(t��i),���m����������^������G,�������w�W(w��ng)������/���ӣ�