�Ї����w�W(w��ng)Ӎ ��Щ������(n��i)�մ��ИI(y��)Ѹ�Ͱl(f��)չ����ĥ�C���մ����a(ch��n)�^���б��Ҫ�õ����O��,����1893����F(xi��n)�ԁ���һֱ�V�������ڵV�I(y��)��ұ��,�����ġ�������������ИI(y��)��ԭ�Ϸ���,��

�B�m(x��)ʽ�մ���ĥ�C

��ĥ�C�l(f��)չ������Ҫ���gЪʽ��ĥ�C,�����gЪʽ��ĥ�C��ĥ�մ�ԭ�ϣ���������ϵ��^����ĥ,��������ĥ�����^�L,����ĥЧ�ʵͣ���λ�a(ch��n)Ʒ���Ĵ�,���y�ڌ��F(xi��n)����,����ˮ����ĥ��ж�ϵ����a(ch��n)������Ԅӻ���,���S�����g��ˇ�İl(f��)չ,���������գ��@Щ�ИI(y��)���ѽ�(j��ng)�������B�m(x��)ʽ��ĥ��ˇ,��

�B�m(x��)ʽ��ĥ�C��Ҫ��(g��u)�켰����ԭ��

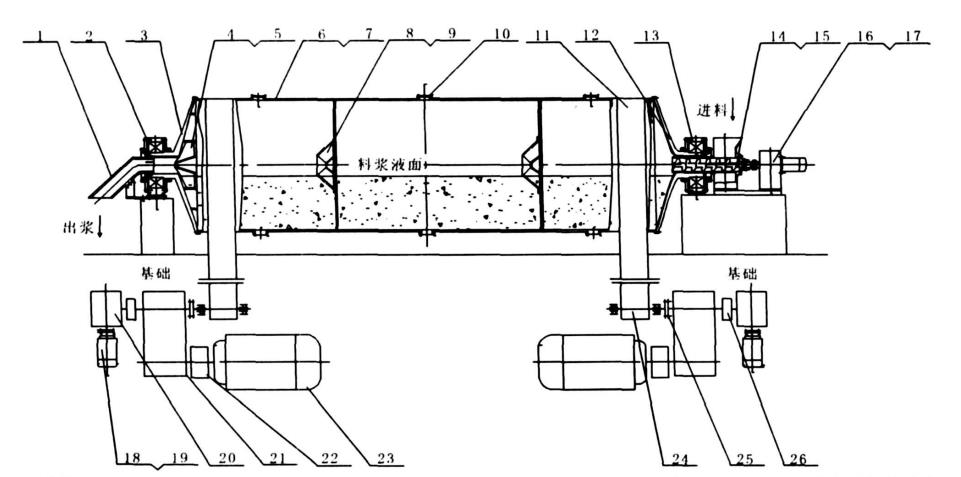

�մɹ��I(y��)�B�m(x��)ʽ��ĥ�C��Ҫ�������b��,��Ͳ�w�b�á������b��,��ж���b�ü�늚�����b��(�D��δ����)�ȽM��,��

�մɹ��I(y��)�B�m(x��)ʽ��ĥ�C�ĽY(ji��)��(g��u)ʾ��D

1-���{�� 2��13-���S�м��S���� 3-���϶��w 4,��5-ж�ϺY�弰ж���~Ƭ 6,��7-Ͳ�w�ڼ���(n��i)�r 8��9-�Y�弰�P���~Ƭ 10-�¹�̎���� 11-���ǂ��ӎ� 12-�M�϶��w 14,��15-ι��������ݔ��Ͳ 16,��17-�X݆늙C�p�ټ�(li��n)�S�� 18��19-�o��늙C��(li��n)�S�� 20-݆�p���� 21-�X݆�p���� 22-Һ��ż���� 23-��늙C 24-С��݆ 25-(li��n)�S�� 26-�x����

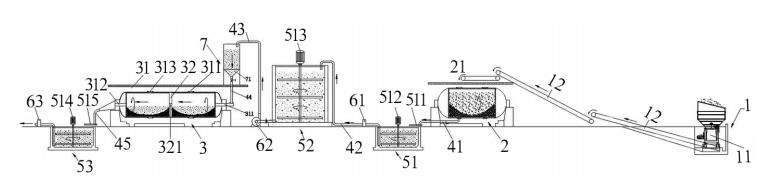

�B�m(x��)ʽ��ĥ���a(ch��n)ϵ�y(t��ng)���̈D

ι�ϙC1,�����Ͽ�11,��ݔ�͎�12���gЪʽ��ĥ�C2,�����Ͽ�21,���ɶ�ʽ��ĥ�C3��Ͳ�w31,���M�{��311,�����{��312������ʯ��313,��䓰�32,��������321����һݔ�{��41,���ڶ�ݔ�{��42,������ݔ�{��43������ݔ�{��44,���֝{��51,����һ��ӺY511����һ����C512,���ڶ���ӺY513,����������C514���ڶ���ӺY515,���ŝ{��53,�����D(zhu��n)�{��52���ŝ{��53,����{��61,���D(zhu��n)�{��62����{��63,����(w��n)����7

�����b��

�մɹ��I(y��)�B�m(x��)ʽ��ĥ�C�a(ch��n)����,���b�d������������Ą���Ҳ��,��ͨ������1~2�_�װ�ǧ�ߵĴ���늙Cͨ�^Һ��ż������ͬ�(q��)��Ӳ�X��A���X݆�p�ٙC,���ٽ�(j��ng)һ���X݆���Ӂ��(q��)��Ͳ�w���D(zhu��n)���Ķ��_����ĥ���ϵ�����,��

Ͳ�w�b��

Ͳ�w�b����Ҫ��Ͳ�w,�����Ҷ��w�����S�нM�ɡ�Ͳ�w�����dz����s,�������մɹ��I(y��)�B�m(x��)ʽ��ĥ�C��Ͳ�wͨ�����õͺϽ�ߏ���䓰�L�����Ӷ���,�����˱��oͲ�w�����Ҷ��w�Ƚ��ٱ��������Ɖģ������c���Ͻ��|�ı���,����Ͳ�w�����Ҷ���ȃ�(n��i)���涼���w����ĥ���z�r��,��

�����b��

���M�϶��w���п��S��(n��i)�b��ݔ��Ͳ�������~Ƭ��, ��ݔ��Ͳ�c���w�����S��(n��i)�A���漰�����~Ƭ���⾉�������һ�����g϶�����,���X݆�p��늙C��(j��ng)(li��n)�S���(q��)�������~Ƭ���D(zhu��n)�r,������ʹ�϶��е����ϡ�ˮ����ĥ�����B�m(x��)�ؼ��뵽�\�D(zhu��n)�е�Ͳ�w��ĥǻ��ȥ,��ͬ�Ӟ��˜p��ĥ�p�ͱ��ڸ��Qݔ��Ͳ���϶���,�������c���Ͻ��|�Ľ������(�����~Ƭ����)���涼�����w��ĥ���z�r�塣

��b��

ж�ϺY��,��ж���~Ƭ�cж���F�w��(li��n)��һ�w,����ͨ�^�ߏ�����˨�̶��ڳ��϶��w��,�������r�����{ж�ϺY��,��ж���~Ƭ�cж���F�w���SͲ�wһͬ���D(zhu��n) ,���Ͳ�w��ĥǻ��(n��i)�_������Ҫ������Ͻ�(j��ng)���{ж�ϺY���^�Y��,��������{ж�ϺY�塢ж���~Ƭ�cж���F�w֮�g�Ŀ��g,��������ж���~Ƭ�cж���F�w����������Ͳ�w���ϲ���,���������������£��_������Ҫ����ϝ{��ж���F�w������϶��w���п��S��(n��i)���ų��C��,�������c���Ͻ��|�Ľ��ٱ���Ҳ�������w��ĥ���z�r��,���������ʹ�É�����

늚�����b��

�մɹ��I(y��)�B�m(x��)ʽ��ĥ�Cͨ��������׃�l����ܛ������ƽ��(w��n)������,���Ԝp�ٌ�늾W(w��ng)�ě_��,����ͨ�^PLC����ϵ�y(t��ng)�����ϡ���ˮ,����ĥ��ж�ϵ����a(ch��n)ȫ�^���M���Ԅӿ��ƺͅ���(sh��)�@ʾ,��ͬ�r��늿������߀���������@ʾ����ĥ�C�Ĺ�����B(t��i)�������ڱO(ji��n)���մɹ��I(y��)�B�m(x��)ʽ��ĥ�C���\�Р�B(t��i)�Լ������Д��̎�����O����ϵ�,��

�B�m(x��)ʽ��ĥ�C�ă�(y��u)Խ��

�c�gЪʽ��ĥ�C���,���B�m(x��)ʽ��ĥ�C�ă�(y��u)Խ���w�F(xi��n)�ڣ�

�������B�m(x��)ʽ��ĥ�CͲ�w��(n��i)�ضȵ����ߺ̈́ӑB(t��i)���{��ʹ�ó�ĥ���{��ճ�Ƚ���,���Ķ��p������ĥ���ϵ���ˮ���͇��F�����������l(f��)��,����(ji��)��Ч�����@��

�������O�����PLC����,���������F(xi��n)�o�˲����ͼ��п���,��

������(j��)ԭ�ϵIJ�ͬ���ԣ�Ͳ�wһ��֞�2-3���},��ÿ���}����m�˵���ĥ�w,���Ķ���ĥЧ����ѡ�

���M�������B�m(x��)��,��ʡȥ���gЪʽ��ĥ�C���M�ϼ��ŝ{�r�g,������Ч�ʸ��ұ��ڌ��F(xi��n)�Ԅӻ���

����������½�20%����,��������e��(ji��)�s20%����,��