�Ї����w�WӍ �о��l(f��)�F��������x��늳�늘O�������|�Ĺ��Ќ���,��늘O���^�Y����늳ص������ܶȺ�늻��W����Ҳ��ʮ���ش��Ӱ�,����δ���뉺��늘O�У��H��50%�Ŀ��g���������|��ռ��,����߉����ܶ�,��������Ч�����늘O���w�e�����ܶȺ����������ܶȡ�

Ŀǰ,��Ӱ����O�OƬ�����ܶȵ�������Ҫ���������c����1���������ܶ�,����2��������ò����3���������ȷֲ�,����4���OƬ��ˇ,��ͨ�^��(y��u)���@ЩӰ����أ������ͨ�^��߉����ܶ��M����������ܶ�,��

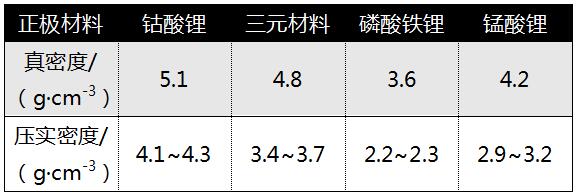

��1���������ܶ�

Ŀǰ�̘I(y��)�����O���ϵ����ܶȣ�����>��Ԫ����>�i���>�����F�,���@�͉����ܶ�Ҏ(gu��)��һ�£����ϵ����ܶȌ������ܶȵ�Ӱ��ǟo����׃��,��

ע����ͬ�M����Ԫ�������ܶȲ�ͬ,���������xNCM111

Ŀǰ���䇉����ܶȺ����ܶȵIJ�ֵ�ѽ�С��1.0g��cm-3,������Ԫ����Ҳ�_���@����ֵ���lj����ܶȿ��_��3.8g��cm-3,��Ŀǰ��߉����ܶȵķ�����Ҫ�IJ�����ò,���������ȷֲ����OƬ��ˇ����������,��

��2��������ò

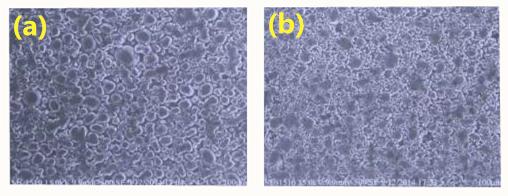

Ŀǰ�̘I(y��)����������һ���w��,���ξ��ܴ���Ԫ���τt�鼚С�ξ��Ķ��ΈF���w,����D��ʾ,���װټ{��һ���w���F�۳���Ԫ���϶����������кܶ��϶,�����Ƃ�ɘOƬ��,�������֮�gҲ���д����Ŀ�϶������ԭ��ʹ��Ԫ���ϵĉ����ܶ��Mһ������,��

��a������,����b����Ԫ����

�������Ԫ���ϵ���ò�Ƃ�ɺ�������ƵĴ�ξ��t����Ч����䉺���ܶȣ�3.8g��cm-3���ϣ�����Ŀǰ��ˇ߀������,���aƷ��������Ч�ʶ��ȳ�Ҏ(gu��)�aƷ��,��

��3���������ȷֲ�

��Ԫ���ϵ����ȷֲ����䉺���ܶȮa��Ӱ푵�ԭ�����Ԫ���ϵ�������ò���P���ȏ����ڶѷe�r,�����w�����w֮�g���д����Ŀ�϶,�����]�к��m��С���������a�@Щ��϶���ѷe�ܶȾ͕��ܵ�,�����Ժ��m�����ȷֲ�����߲��ϵĉ����ܶ�,��

��a����Ҋ���ȷֲ������O�����Ƃ�ɘOƬSEM�D��b���ɷN���ȷֲ��ĮaƷ��Ϻ�����O���ϘOƬSEM�D

��(y��u)����Ԫ�������ȷֲ�������䉺���ܶȣ�D50�ӽ��IJ���,����D10,��D90�� Dmin,��Dmax�в�e,��Ҳ����ɉ����ܶȲ�ͬ�����ȷֲ�̫խ�����ȷֲ�̫������ʹ���ω����ܶȽ���,���������ȷֲ���Ӱ�,���е�늳؏S�ҕ������O�������a�����Ҫ���е�늳؏S�҄tͨ�^��ϲ�ͬ���ȷֲ��ĮaƷ���_����߉����ܶȵ�Ŀ��,��

��4���OƬ��ˇ

�OƬ�����ܶ�,���Y���͌�늄�����������Ӱ푉����ܶȣ���늄����Y�������ܶȷdz���,��������Խ���t�OƬ�����ܶ�Խ��,��

��ˣ��OƬ�����rʹ�Ì���ԺõČ�늄��Խ��͌�늄�����,������,���{�{�^�̸��ٷ�ɢ��ʹ��늄����Y�������ɢ��Ҳ����߉����ܶ�,��

��֪�R朽ӡ���Ԫ���ϘOƬ�^����ʲôӰ�,��

�����Ԫ���ϘOƬ�^����ԭ���ЃɷN��һ�N��늳؏S�Ҟ�����늳صĸ������ܶȌ��OƬ�^��,����һ�N�Dz��ϏS���Ƴ̿��Ʋ�����,��ʹ��ͬ������Ԫ���ϵĉ����ܶȲ�һ�£���늳؏S��δ�������ϵľ��w��r,�����ճ�Ҏ(gu��)��ˇ�����Ƃ�OƬ�r���OƬ�^��,��

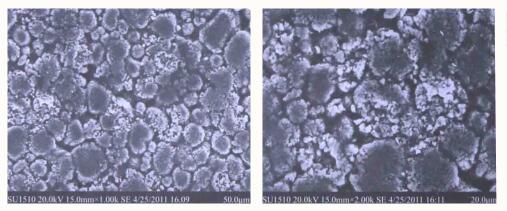

�^����ĘOƬSEM�D

�OƬ�^�������늳��������ͣ�ѭ�h(hu��n)����,���������ӵȆ��},�����ȣ��OƬ�^����ʹ������Ԫ���ϴ���e����,���®a���ı����кܶ�Ó�x�˶������һ��С�w��,������Ҫô���]�н��|��PVDF���ĘOƬ�ϵ��䣬Ҫô���]�н��|����늄���ʹ�OƬ������ֲܾ�����,��

�±���Įa��Ҳʹ�ȱ�������,���c늽�Һ�Ľ��|��������������,���Ķ����늳����ܽ���,����늳ؚ�Û��ѭ�h(hu��n)˥�p��,���^��߀������X��׃��,���OƬ��Ƭ�������۔�,��늳�������,��

���⣬�^���ĘOƬ��,�������w��֮�g�ĔD���̶��^��,����ɘOƬ��϶�ʵͣ��OƬ����늽�Һ����Ҳ������,��늽�Һ�y�ԝB���OƬ�Ȳ�,��ֱ�ӵĺ�����Dz��ϵı������l(f��)�]׃���Һ�������늳�,��ѭ�h(hu��n)�^���ИO���ܴ�,��˥�p�ܿ�,�������������@��

�OƬ�Ƿ��^������ͨ�^�^��OƬ�Ƿ��Ƭ,������R�鿴�����Ƿ�����,������OƬ��϶�ʵȷ������Дࡣ���ИOƬ��϶�����Д��OƬ��Һ��,����Һ���ʵ�һ���Ҫָ��,����늳����ܮa��ֱ��Ӱ푡�

�OƬ��϶����ָ�OƬ݁����Ȳ������w�eռ݁����OƬ���w�e�İٷ���,���OƬ��϶���^�͕�����늽�Һ�����OƬ��������,��Ӱ�늳����ܰl(f��)�]���^�ߕ�����늳������ܶ�,�����M��Ч���g,����ˣ����ܞ����������ܶȶ��^����߉����ܶ�,��