�(����)���������

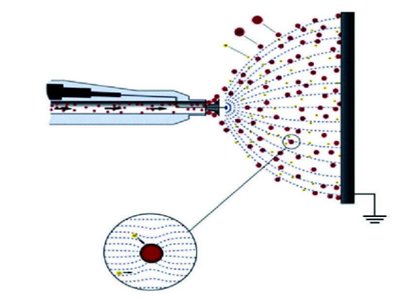

�����β�������������ИI(y��)��(n��i)���ձ飬ʹ�õ������ǟ��⽛(j��ng)�ߜ�늳��m��,�������ڏU���s���A��s,�����������ʱ��^�á�߀�Ў���I(y��)ͨ�^���M���⼼�g,�����⽛(j��ng)�ߜ�늳��m��,�����ַ��ظG�^�����Ο��Lʹ�ã��ɽ�����Ȼ�������,��ʣ��ğ����ٹ��o�U���A��s,�������ɷN�����ğ������������ʶ�������50%���ϡ�߀�е���I(y��)ֱ�ӌ��������M����偠t���a(ch��n)��0.8 MPa������ϵ�y(t��ng)��(n��i)ʹ��,����ֱ�����ß������^�y����,�����ͨ�^�����͟ύ�Q������������偠t���������^��(w��n)��,����λ��X���ٵ��k���nj�����ˮϴˮ,������늳��F��������sˮ���ڽ��͟���ضȵ�ͬ�r�Uˮ���ӟ������һϴ,����Ȼ�@�N�����ğ�������Ҳ���^��,��

�p�ٸG�wɢ��Ĵ�ʩ

��Ti-Cons��˾����B����1�_��3200��55000���D�G��,����(n��i)�rһ��152 mm���شu��һ��152 mm���ͻ�u,���ɜp���D�G���w�����pʧ�s126��104 kJ(30.1��104 kcal)���ஔ�ڜp�ٟ�pʧ25%,��Ŀǰ����(n��i)�Зl������I(y��)����ԭ���ĆΌ��ͻ�u�OӋ�Ğ��p�Ӵu(һ���ͻ�u,��һ�ӱ��شu)������(j��)�G�w�ߴ��С��ͬ,���еIJ���150 mm�ͻ�u+150 mm���شu��150 mm�ͻ�u+50 mm���شu,���������@�Ĝp�ٸG�wɢ���Ч����

��ʮ����Ϻ�,���Ͼ��ȵص�⁰ۏS�����b��F�S��䓠t���ᱣ�صĴ�ʩ,���ڸG�c�ͻ�u֮�g��(n��i)�rһ�ӹ����X�w�S���ؚ֣������Ч��ʮ�����@,����վ�ڸG�^�����X����̫���ݗ���,���������������|�����w�����ؚ�̫��ܛ,���D�G�L���\�D��l(f��)���ͻ�u��λ������,������ܽ�Q���ֺؚʹu�Ĺ̶����}���@�N�����ܴ��p�ٸG�w�ğ�pʧ,��

�a(ch��n)Ʒ���ߟ����Ļ���

�џ���Ķ�����⁜ضȸ��_800���,���䎧�ߵğ���ռ�џ����ܺĵ�7%~8%��Ҳ����С�U,����ǰ����(n��i)⁰���I(y��)����s�G������ˮ��,��������sͲ��(n��i)���OӋ���������ύ�QЧ������,�������(sh��)���SˮҲδ����,����ʮ������M�|�W���g����s�G��ȫ���Ğ��L��,����՚��c�Ɵ�����ϟύ�Q�������90������,�������D�G��һ���Lʹ��,�����ğ����W�ĽǶȁ�����������ղ��ص�,������Ȼ����ȼ�Ϟ�����sֻ�����˟��ܵ�38%,����ú���ȼ��Ҳֻ������54%�����h���Ğ��L��+ˮ��ͬ�r�M��,���ӟ�����sˮ�ɹ�ˮϴʹ��,��