����ɭ�ɼ��F(tu��n)���Ї�(gu��)������(ji��n)�Q(ch��ng)��ɭ�ɡ������¿���(j��ng)��Ѧ�{�f����ӛ�ߌ�(zhu��n)�L�r(sh��)��ʾ,��Ŀǰ�Ї�(gu��)�Ķྦྷ���O(sh��)���������^�����,������(gu��)��(n��i)�ྦྷ�����a(ch��n)�̵Ĺ���,�����g(sh��)����ˇ���д����,���@�Ӳ�����Ч���Ƴɱ�,��

�����b�似�g(sh��)�Ȟ��P(gu��n)�I����ɭ�ɼ��F(tu��n)����,�������(gu��)��(n��i)���Ķྦྷ�蹤ˇ�����O(sh��)�乩��(y��ng)��,���s��80%�ć�(gu��)��(n��i)�ྦྷ��S����ʹ��������O(sh��)����߀ԭ�t�Լ����P(gu��n)���g(sh��),��

����ԓ��˾���a(ch��n)��߀ԭ�tҪ�Ⱥ���ͬ�(l��i)�a(ch��n)Ʒ��30%��50%,�����䌍(sh��),���ྦྷ�����a(ch��n)�O(sh��)����ǵ��͵Ļ����O(sh��)��,���҂�һֱ��(zhu��n)ע�����췴��(y��ng)�����Q�����Ȼ����b��,���������P(gu��n)���콛(j��ng)�(y��n)���аl(f��)��(j��ng)�(y��n)��ֲ���ྦྷ�蹤ˇ�����O(sh��)����,����

����Ŀǰ,��ɭ���ѽ�(j��ng)��(du��)�⽻���ˡ�12��(du��)�����Ķྦྷ��߀ԭ�t200���_(t��i),������24��(du��)�����Ķྦྷ��߀ԭ�t��������Ҳ�_(d��)35�_(t��i)��

����һ�N���顰�������T(m��n)�ӷ��������a(ch��n)��ʽ�������Ķྦྷ�����a(ch��n)����,������(du��)ԭ����,�����g(sh��)Ҫ�ܸ��,�����(gu��)��(n��i)��(g��)�e�ྦྷ����I(y��)����ʡ�X(qi��n),�������a(ch��n)�ĵ�һ�h(hu��n)�Ͼ�͵�У���ُ(g��u)�ͼ��ȵ����Ț��,����Ѧ�{�f�f(shu��),��

��������Ҫ��,�����Ț��һ��Ҫ�_(d��)����7��(g��)9�����ϵļ����,����������a(ch��n)�̲���؝�Dһ�r(sh��)�ı���,����͵���p�ϡ���t,�������u(y��)������ۿ�,�����I(m��i)�������Ț�衱��,���ټӡ��䡱,���������a(ch��n)���裬�@��(g��)�^(gu��)�̽�����߀ԭ��,��ԓ�A��,����(hu��)�����a(ch��n)��һ�N���a(ch��n)Ʒ�D�D���Ȼ��衣

�������ڼ��g(sh��)����,����(gu��)��(n��i)һ�������Ҫ��17��24�������Ȼ��踱�a(ch��n)Ʒ�������a(ch��n)Ʒ�Ȟ�1��17~24��,������(gu��)��ĸ��a(ch��n)Ʒ����1��8���ҡ�

���������Ȼ���a(ch��n)����Խ��,����I(y��)̎���ijɱ���Խ��,���Ї�(gu��)��I(y��)��(y��ng)�p�����Ȼ���a(ch��n)���,���

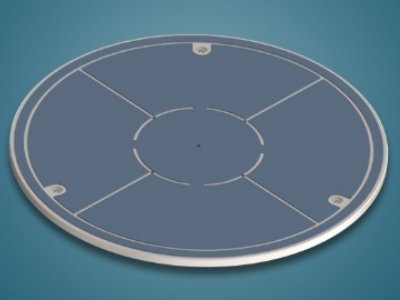

������߀ԭ���g(sh��)��,����(hu��)�õ���߀ԭ�t���@�N�O(sh��)�䡣���ۿ��Կ�����������,����(j��ng)�^(gu��)��(sh��)������B(y��ng),����߀ԭ�t���Е�(hu��)�L(zh��ng)���(l��i)����S�Π�ġ��ྦྷ�������

������ǰ,��һ��(g��)߀ԭ�t�ɮa(ch��n)��9��(du��)���ྦྷ�����,���F(xi��n)�ڵļ��g(sh��)���_(d��)��12��24��(du��)�Ķྦྷ����,���ͬ�ӕr(sh��)�g��(n��i),�����ɵĶྦྷ���Խ�࣬������M(f��i)Ҳ��Խ��,���@����Ҫ�аl(f��)�ˆT�o���ā�(l��i)������(sh��)�(y��n),����Ѧ�{�f���ѵ���

��������ԭ���ϼ��ȿ���,����߀ԭ�����g(sh��)�����,���Ї�(gu��)��I(y��)�ڡ��仯�����g(sh��)����Ҫ�ӏ�(qi��ng)����(ji��n)�ε��f(shu��),���仯���g(sh��)���nj������Ȼ��衱׃?y��u)顰���Ț�衱���^(gu��)��,��

�����҇�(gu��)����I(y��)��ʹ�õ��ǡ���仯����ʽ��Ҳ������1250��ĸߜ���,�������Ȼ�����Ϛ��,������������Ț�衱�����������^�m(x��)�������a(ch��n)�ྦྷ���ԭ��,������(gu��)��ij��켼�g(sh��)�t�ǡ���仯��,������650��Ĝض��¼Ӛ䡢���ӡ���ۡ�,�����a(ch��n)�������Ț�衱��

����Ѧ�{�f�f(shu��),������仯����ȡ���仯��,���ɹ�(ji��)ʡ����֮һ�ܺģ��a(ch��n)����������Ț��,���Ķ�����ԭ���ϲ�ُ(g��u)�ɱ�,������仯���g(sh��)�ϣ���(gu��)��(n��i)��I(y��)��(du��)��۵����,�����a(ch��n)��ˇ�϶�Ƿ���,��

�����������ں�����ȡ�ø�����M(j��n)�����S�̵�����ɱ�Ҳ��(hu��)����(y��ng)�s�p,�,���Ѧ�{�f�f(shu��)��