參考價(jià)格

90-100萬元型號(hào)

LPG-200品牌

力馬干燥產(chǎn)地

常州力馬樣本

暫無干燥介質(zhì):

空氣適用物料:

顆粒狀操作方式:

連續(xù)式工作原理:

沸騰看了中藥浸膏濃縮干燥,、制粒方法、顆粒干燥方法,、整粒,、包裝的用戶又看了

留言詢價(jià)

留言詢價(jià) 電話詢價(jià)

電話詢價(jià)

虛擬號(hào)將在 180 秒后失效

使用微信掃碼撥號(hào)

中藥浸膏濃縮干燥,、制粒方法,、顆粒干燥方法、整粒,、包裝

制備方法(包括提方法,、濃縮干燥、制粒方法,、顆粒干燥方法,、整粒、包裝)

1,、提取方法

因中藥含有效成分的不同及對(duì)顆粒劑溶解性的要求不同,,應(yīng)采用不同的溶劑和方法進(jìn)行提取。多數(shù)藥物用煎煮法提取,,也有用滲漉法,、浸漬法及回流法提取。含揮發(fā)油的藥材還可用“雙提法”,。

(1)煎煮法,。系將藥材加水煎煮取汁的方法。一般操作過程如下:取藥材,,適當(dāng)?shù)厍兴榛蚍鬯?,置適宜煎煮容器中,加適量水使浸沒藥材,,浸泡適宜時(shí)間后,,加熱至沸,浸出一定時(shí)間,,分離煎出液,,藥渣依法煎出2-3次,收集各煎出液,,離心分離或沉降濾過后,,低溫濃縮至規(guī)定濃度.稠膏的比重一般熱測(cè)(80-90℃)為1.30-1.35。

為了減少顆粒劑的服用量和引濕性.常采用水煮醇沉淀法,,即將水煎煮液蒸發(fā)至一定濃度(一般比重為1:1左右),,冷后加入1-2倍置的乙醇,充分混勻.放置過夜,,使其沉淀,,次日取其上清液(必要時(shí)濾過),沉淀物用少量50%-60%乙醇洗凈,,洗液與濾液合并,,減壓回收乙醇后,待濃縮至一定濃度時(shí)移置放冷處(或加一定量水.混勻)靜置一定時(shí)間,,使沉淀完全,,率過,,濾液低溫蒸發(fā)至稠膏狀。

煎煮法適用于有效成分能溶于水,,且對(duì)濕,、熱均較穩(wěn)定的藥材。煎煮法為目前顆粒劑生產(chǎn)中*常用方法,,除醇溶性藥物外,,所有顆粒劑藥物的提取和制稠膏均用此法。

(2)浸漬法,。系將藥材用適當(dāng)?shù)娜軇┰诔鼗驕責(zé)釛l件下浸泡,,使有效成分浸出的一種方法。其操作方法如下:將藥材粉碎成粗末或切成飲片,,置于有蓋容器中,,加入規(guī)定量的溶劑后密封,攪拌或振蕩,,浸漬3-5天或規(guī)定時(shí)間,,使有效成分充分浸出,傾取上清液,,濾過,,壓榨殘液渲,合并濾液和壓榨液,,靜止24小時(shí),,濾過即得。

浸漬法適宜于帶粘性,、無組織結(jié)構(gòu),、新鮮及易于膨脹的藥材的浸取,尤其適用于有效成分遇熱易揮發(fā)或易破壞的藥材,。但是具有操作用期長,,浸出溶劑用量較大,且往往浸出效率差,,不易完全程出等缺點(diǎn),。

(3)滲漉法。系將經(jīng)過適宜加工后的藥材粉末裝于滲漉器內(nèi),,浸出溶劑從滲漉器上部添加,,溶劑滲過藥材層往下流動(dòng)過程中浸出的方法。其一般操作方法如下:進(jìn)行滲漉前,,先將藥材粉末放在有蓋容器內(nèi),,再加入藥材量60%-70%的浸出溶劑均勻潤濕后,密閉,,放置15分鐘至數(shù)小時(shí),,使藥材充分膨脹以免在滲漉筒內(nèi)膨脹,。取適量脫脂棉,用浸出液濕潤后,,輕輕墊鋪在滲漉筒的底部,,然后將已潤濕膨脹的藥粉分次裝人滲漉筒中,每次投入后均勻壓平,。松緊程度根據(jù)藥材及浸出溶劑而定。裝完后.用濾紙或紗布將上面覆蓋,,并加一些玻璃珠或石塊之類的重物,,以防加溶劑時(shí)藥粉浮起;操作時(shí).先打開滲漉筒浸出液出口之活塞,,從上部緩緩加入溶劑至高出藥粉數(shù)厘米,,加蓋放置浸漬24-48小時(shí),使溶劑充分滲透擴(kuò)散,。滲漉時(shí),,溶劑滲入藥材的細(xì)胞中溶解大量的可溶性物質(zhì)之后,濃度增高,,比重增大而向下移動(dòng),,上層的浸出溶劑或較稀浸出溶煤置換其位置,造成良好的細(xì)胞壁內(nèi)外濃度差,。滲漉法浸出效果及提取程度均優(yōu)于浸漬法,。

滲漉法對(duì)藥材粒度及工藝條件的要求較高,一般滲漉液流出速度以1kg藥材計(jì)算,,慢速浸出以1—3ml/min為宜,;快速浸出以3—5ml/min為宜。滲漉過程中,,隨時(shí)補(bǔ)充溶劑,,使藥材中有效成分充分浸出。浸出溶劑的用量一般為1:4—8(藥材粉末:浸出溶劑),。

2,、濃縮、干燥技術(shù)

浸膏劑的濃縮與干燥方法很多,,*近常用于中藥浸膏的濃縮或干燥的新技術(shù)有:薄膜濃縮,、反滲透法和噴霧干燥、離心噴霧干燥,、微波干燥及遠(yuǎn)紅外干燥技術(shù)等?,F(xiàn)舉例說明噴霧干燥與冷凍干燥技術(shù)的在中藥顆粒劑制備中的應(yīng)用。(1)噴霧干燥與干法制粒工藝 該法是將藥材浸出液經(jīng)噴霧干燥制成于浸膏粉,,加入輔料.先預(yù)壓成粗片,,然后粉碎成顆粒的一種新工藝,。它實(shí)現(xiàn)了瞬間干燥,防止了有效成分損失,,同時(shí)保證了顆粒和性狀的均一性,,使顆粒具有較穩(wěn)定的崩解性和溶散性,從而克服了濕法造粒工藝的溶媒殘留,、變色,、儲(chǔ)存不穩(wěn)定等缺點(diǎn)。上海中藥制藥一廠利用動(dòng)態(tài)水提取和干法制粒工藝,,成功地研制出粒度集中,、不易粘連的六昧地黃丸(顆粒型)沖劑。(2)冷凍濃縮與冷凍干燥技術(shù) 冷凍濃縮技術(shù)是使藥液于—5~—20℃低溫冷凍,,通過不斷攪拌使結(jié)出冰塊成為微粒,,然后以離心機(jī)除去冰屑而得到濃縮的浸膏。此種超低溫濃縮可達(dá)到有效成分的高保留率,。如桂枝芍藥湯中的有效成分桂皮醛,,采用冷凍濃縮法可保留該成分為一般真空加熱濃縮法的50倍之多。但反潮性強(qiáng),,成本高,,未能用于大量生產(chǎn)。

3,、制粒方法

中藥顆粒劑制粒的程序一般是將濃縮到一定比重范圍的浸膏按比例與輔料捏合,,必要時(shí)加適量的潤濕劑,整粒,,干燥,。

成型技術(shù)可分為三種:干法成型、濕法成型和直接成型,。

(1)干法成型,。系在干燥浸膏粉末中加入適宜的輔料(如干粘合劑),混勻后,,加壓成逐步整到符合要求的粒度,。若一步整粒,收率差,,若制粒是由壓片機(jī)和粉碎機(jī)(振蕩式)組合而成,,則成型率也較低,如小青龍湯的顆粒成型率只有30%—40%,,如用現(xiàn)代技術(shù)自動(dòng)生產(chǎn)的制粒設(shè)備系統(tǒng),,生產(chǎn)小青龍湯的顆粒,成型率為65%—70%,且每批顆粒的質(zhì)量相差無幾,,溶出性一致,。

干法成型不受溶媒和溫度的影響,易于制備成型,,質(zhì)量穩(wěn)定,,比濕法制粒簡易,崩解性與溶出性好.但要有固定的設(shè)備,。

(2)濕法成型,。系利用干燥浸膏粉末本身含有多量的粘液質(zhì)、多糖類等物質(zhì)為粘合劑,,與適宜輔料(如賦形劑等)混勻后,,必要時(shí)在80℃以下熱風(fēng)干燥除去少量水分,然后加潤濕劑(常用90%乙醇)制成軟材,,用擠壓式造粒機(jī)或高速離也切碎機(jī)等制成濕粒.濕粒干燥一般使用通氣式干燥機(jī)、平行流干燥機(jī)或減壓于燥機(jī)(減壓干燥時(shí)的真空度一般為2.67-13.3kpa),,*后整粒的機(jī)械有振蕩器和按筒式成粒器.也可用造粒機(jī)整粒,。濕法成型必須優(yōu)選輔料,處方合理才能使質(zhì)量穩(wěn)定,,確保顆粒劑的崩解性與溶出性,。

(3)直接成型。系由濕法成型演變而來,,特點(diǎn)是煉合成軟材,,造粒與干燥三道工序同時(shí)進(jìn)行,即流化造粒

4,、濕顆粒的干燥

濕粒制成后,,應(yīng)盡可能迅速干燥,放置過久濕粒易結(jié)塊或變質(zhì),。干燥溫度一般以60-80℃為宜,。注意干燥溫度應(yīng)逐漸升高,否則顆粒的表面于燥易結(jié)成一層硬膜而影響內(nèi)部水分的蒸發(fā),;而且顆粒中的糖粉驟遇高溫時(shí)能熔化,,使顆粒堅(jiān)硬,糖粉與其共存時(shí),,溫度稍高即結(jié)成粘塊,。

顆粒的干燥程度可通過測(cè)定含水量進(jìn)行控制,一般應(yīng)控制在2%以內(nèi),。生產(chǎn)中憑經(jīng)驗(yàn)掌握,,即用手緊捏干粒,當(dāng)在手放松后顆粒不應(yīng)粘結(jié)成團(tuán),,手拳也不應(yīng)有細(xì)粉,,無潮濕感覺即可,。干燥設(shè)備的類型較多,生產(chǎn)上常用的有烘箱或烘房,、沸騰干燥裝置,、振動(dòng)式遠(yuǎn)紅外干燥機(jī)等。

(1)烘箱或烘房,。是常用的氣流干燥設(shè)備,,將濕顆粒堆放于烘盤上,厚度以不超過2cm為宜,。烘盤置于擱架上或烘車擱架上,,集中送入干燥箱內(nèi)干燥。這種干燥方法對(duì)被干燥物料的性質(zhì)要求不嚴(yán),,適應(yīng)性較廣,,但是這種干燥方法有許多缺點(diǎn),主要體現(xiàn)在以下三點(diǎn):①在干燥過程中,,被干燥的顆粒處于靜態(tài),,受熱面小,因而包裹于顆粒內(nèi)的水分難以蒸發(fā),,干燥時(shí)間長,,效率低,浪費(fèi)能源,。②顆粒受熱不勻,,容易因受熱時(shí)間過長或過熱而引起成分的破壞(2)沸騰干燥。又名流化床干燥,,沸騰干燥是流化技術(shù)在干燥上的一個(gè)新發(fā)展,。沸騰干燥的原理:是利用熱空氣流使?jié)耦w粒懸浮,呈流態(tài),,如“沸騰狀”,,物料的跳動(dòng)大大地增加了蒸發(fā)面,熱空氣在濕顆粒間通過,,在動(dòng)態(tài)下進(jìn)行熱交換,,帶走水氣,達(dá)到干燥的目的,。負(fù)壓抽氣法沸騰干燥,,能使水蒸氣快速排出,廂式負(fù)壓沸騰干燥床即為此類干燥設(shè)備,。沸騰干燥主要用于顆粒性物料的干燥,,如顆粒劑、片劑等顆粒干燥。沸騰干燥效率高,,干燥速度快,,產(chǎn)量大,干燥均勻,,干保溫度低,,操作方便,適于同品種的連續(xù)大量生產(chǎn),。沸騰干燥法的干顆粒中,,細(xì)顆粒比例高,但細(xì)粉比例不高,,有時(shí)干顆粒不夠堅(jiān)實(shí)完整,。此外干燥室內(nèi)不易清洗,尤其是有色制劑顆粒干燥時(shí)給清潔工作帶來困難,。(3)振動(dòng)式遠(yuǎn)紅外干燥機(jī),。應(yīng)用振動(dòng)式遠(yuǎn)紅外干燥機(jī)進(jìn)行顆粒干燥,是70年代發(fā)展起來的一項(xiàng)新技術(shù),。其原理是遠(yuǎn)紅外加熱干燥,,主要利用遠(yuǎn)紅外輻射源所發(fā)出的遠(yuǎn)紅外射線,直接被加熱的物體所吸收,,產(chǎn)生分子共振,,引起分子原子的振動(dòng)和轉(zhuǎn)動(dòng),,從而直接變?yōu)闊崮苁刮矬w發(fā)熱升溫,,達(dá)到干燥目的。性能特點(diǎn):振動(dòng)式遠(yuǎn)紅外干燥機(jī)具有快速,、優(yōu)質(zhì)和耗能低的特點(diǎn),。快速,,濕顆粒在機(jī)內(nèi)停留6-8分鐘,,而通過遠(yuǎn)紅外輻射時(shí)僅1.5-2.5分鐘,箱內(nèi)氣相溫度達(dá)68℃,,干燥能力每小時(shí)干燥干料120kg,。干燥時(shí)物料**溫度為90℃,由于加熱時(shí)間短,,藥物成分不易破壞,,顆粒也起滅茵作用.顆粒外觀色澤鮮艷均勻、香味好.成品含水量達(dá)到2%以上,,達(dá)到優(yōu)級(jí)品水平,。耗費(fèi)低,平均每度電能干燥藥物3.5kg。振動(dòng)式遠(yuǎn)紅外干燥對(duì)被干燥顆粒的性質(zhì)有一定的要求,,有些顆粒劑濕粒粘度較大,,若不經(jīng)任何處理,直接進(jìn)入振動(dòng)式遠(yuǎn)紅外烘箱,,在干燥過程中顆粒容易粘結(jié),,形成大顆粒或塊狀物,,使包裹于大顆粒內(nèi)的水分難以蒸發(fā),,部分顆粒還容易粘結(jié)在遠(yuǎn)紅外烘箱振槽板面上,造成積料和結(jié)焦現(xiàn)象,。因此,,在使用振動(dòng)式遠(yuǎn)紅外烘箱干燥顆粒前,先對(duì)濕顆粒進(jìn)行室溫去濕須處理,,使顆粒的性質(zhì)能滿足要求,。采用空氣除濕機(jī)或硅膠吸濕等方法能較好地解決上述問題。

5,、整粒

濕粒用各種干燥設(shè)備干燥后,,可能有結(jié)塊粘連等,須再通過搖擺式顆粒機(jī),,過一號(hào)篩(12-14目),,使大顆粒磨碎,再通過四號(hào)篩(60目)除去細(xì)小顆粒和細(xì)粉,,篩下的細(xì)小顆粒和細(xì)粉可重新制粒,,或并入下次同一批藥粉中,混勻制粒,。

顆粒劑處方中若含芳香揮發(fā)性成分,,一般宜容于適量乙醇中,用霧化器均勻地噴灑在干燥的顆粒上,,然后密封放置一定時(shí)間,,等穿透均勻吸收后方可進(jìn)行包裝。

6,、包裝

顆粒劑中因含有浸膏或少量蔗糖,,極易吸潮溶化,故應(yīng)密封包裝和干燥貯藏,。用復(fù)合鋁塑袋分裝,,不易透濕、透氣,,貯存期內(nèi)一般不會(huì)出現(xiàn)吸潮軟化現(xiàn)象,。

制備過程注意事項(xiàng)

1,、藥材原料:制備顆粒劑所選用藥材不但注重地道藥材、區(qū)分藥材的真?zhèn)?、質(zhì)量優(yōu)劣,,而且要根據(jù)藥樹的特性分析其是否適宜此劑型。

2,、藥材煎煮次數(shù)與時(shí)間:大生產(chǎn)中顆粒劑,,一般采用兩次煎煮,以免煎煮次數(shù)越多,,能源,、工時(shí)消耗越大

3、清膏的比重:藥材經(jīng)水煎煮,,去渣濃縮后得清膏,。經(jīng)實(shí)踐證明,清膏比重越大,,和糖粉混合制?;驂簤K崩解時(shí)限越長。

4,、顆粒的烘干溫度與時(shí)間:顆粒干燥溫度應(yīng)逐漸升高,,否則顆粒的表面干燥后不僅會(huì)結(jié)成一層硬膜而影響內(nèi)部水分的蒸發(fā),而且顆粒中的糖粉因驟遇高溫能熔化,,使顆粒變堅(jiān)硬而影響崩解,。干燥溫度一舶控制為60-80℃為宜。

5,、顆拉的含水量:顆粒的含水量與機(jī)壓時(shí)沖劑的成型質(zhì)量及藥品在貯藏期間質(zhì)量變化有密切關(guān)系,。含水量過高,生產(chǎn)塊狀沖劑易粘沖,,貯存間易變質(zhì),。含水量過少,,則不宜成塊,。顆粒含水量以控制在3%—5%為宜。

6,、顆粒的均勻度:顆粒均勻度對(duì)顆粒劑的外觀質(zhì)量有較大影響,。顆粒型的沖劑一般選用14-18目篩制成額粒,于70℃以下烘干,,再用10-12目篩整粒即可,。

暫無數(shù)據(jù)!

高速混合機(jī)

高速混合機(jī)  二維運(yùn)動(dòng)混合機(jī)

二維運(yùn)動(dòng)混合機(jī)  底噴流化床包衣機(jī)

底噴流化床包衣機(jī)  槽型混合機(jī)

槽型混合機(jī)  萬能粉碎機(jī)

萬能粉碎機(jī)  中藥浸膏噴霧干燥機(jī)

中藥浸膏噴霧干燥機(jī)  振動(dòng)流化床干燥機(jī)

振動(dòng)流化床干燥機(jī)  閃蒸干燥機(jī)說明

閃蒸干燥機(jī)說明  三維混合機(jī)說明書

三維混合機(jī)說明書  空心槳葉干燥機(jī)說明書

空心槳葉干燥機(jī)說明書

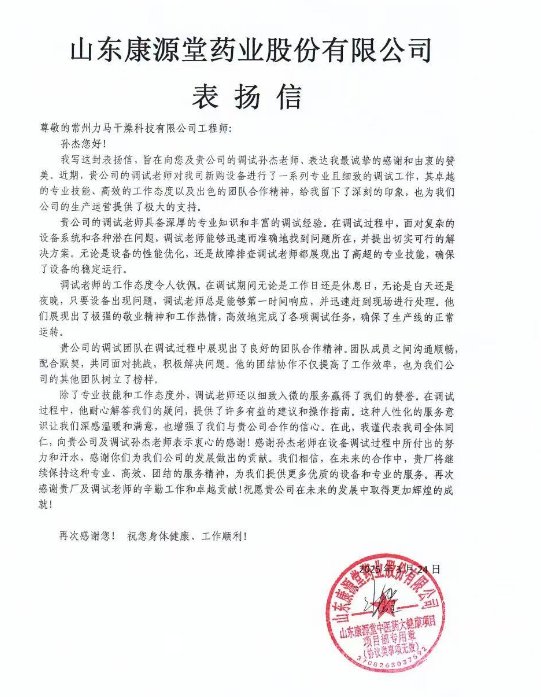

近日,,[常州力馬]收到來自[山東康源堂藥業(yè)]和[湖南本草制藥]的表揚(yáng)信,。信中,[山東康源堂藥業(yè)]和[湖南本草制藥]對(duì)[常州力馬工程師孫杰]在[設(shè)備的調(diào)試工作]中展現(xiàn)的專業(yè)能力,、高效服務(wù)與團(tuán)隊(duì)協(xié)作精神給

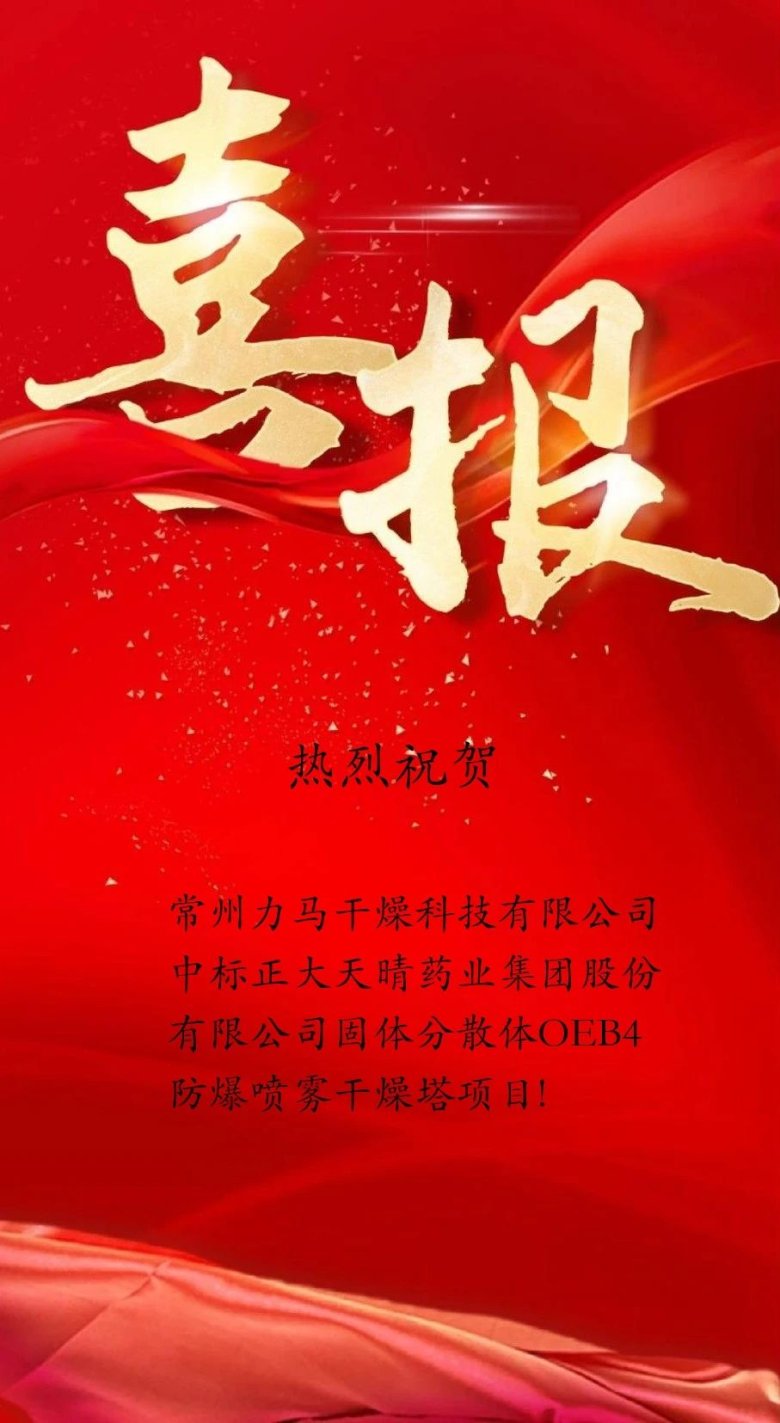

金蛇狂舞新春到,,神女登枝把喜報(bào)。年味尚濃,,剛開工,,常州力馬就一馬當(dāng)先,以迅雷不及掩耳盜鈴兒響叮當(dāng)仁不讓之勢(shì)中標(biāo)正大天晴藥業(yè)集團(tuán)股份有限公司臨港廠區(qū)固體分散體工藝改造項(xiàng)目防爆噴霧干燥塔項(xiàng)目,。該項(xiàng)目定位高

第65屆 (2024年秋季) 全國制藥機(jī)械博覽會(huì)2024 (秋季) 中國國際制藥機(jī)械博覽會(huì)地點(diǎn):廈門國際博覽中心時(shí)間:2024年11月17日-19日展位號(hào):常州力馬 & 優(yōu)一機(jī)械:(

鋰電池負(fù)極材料臥式包覆造粒設(shè)備600kg一種持續(xù)穩(wěn)定的鋰電池負(fù)極材料臥式包覆造粒設(shè)備,釜體由兩個(gè)圓筒體通過開口對(duì)接焊接形成,攪拌槳設(shè)置在空心軸套上,空心軸套和攪拌槳設(shè)置在釜體的腔體內(nèi),位于軸孔的周圍均

1870kg/h噴霧干燥塔水份蒸發(fā)量:1870kg/h,,進(jìn)風(fēng)溫度230℃,出風(fēng)溫度120℃,,濕物料含固量40%,,干品含水量4%。供料系統(tǒng)配置優(yōu)質(zhì)泵18.5kw,,配緩壓罐,,超壓自動(dòng)回流裝置。進(jìn)風(fēng)采用初,、

LLZO干法混合包覆機(jī)一種高效干法混合包覆機(jī),,其特征在于,包括艙體(1),,固定底座(2),,攪拌軸(5),混料釜蓋(7),,混料釜釜體(11),,刮刀(12),擠壓頭(13),,混料釜底座(14)及電機(jī)(15

中藥浸膏濃縮干燥,、制粒方法、顆粒干燥方法,、整粒,、包裝的工作原理介紹?

中藥浸膏濃縮干燥,、制粒方法、顆粒干燥方法,、整粒,、包裝的工作原理介紹? 中藥浸膏濃縮干燥,、制粒方法,、顆粒干燥方法、整粒,、包裝的使用方法,?

中藥浸膏濃縮干燥,、制粒方法,、顆粒干燥方法、整粒,、包裝的使用方法,? 中藥浸膏濃縮干燥,、制粒方法、顆粒干燥方法,、整粒,、包裝多少錢一臺(tái)?

中藥浸膏濃縮干燥,、制粒方法、顆粒干燥方法,、整粒,、包裝多少錢一臺(tái)? 中藥浸膏濃縮干燥,、制粒方法,、顆粒干燥方法、整粒,、包裝使用的注意事項(xiàng)

中藥浸膏濃縮干燥,、制粒方法,、顆粒干燥方法、整粒,、包裝使用的注意事項(xiàng) 中藥浸膏濃縮干燥,、制粒方法、顆粒干燥方法,、整粒,、包裝的說明書有嗎?

中藥浸膏濃縮干燥,、制粒方法、顆粒干燥方法,、整粒,、包裝的說明書有嗎? 中藥浸膏濃縮干燥,、制粒方法,、顆粒干燥方法、整粒,、包裝的操作規(guī)程有嗎,?

中藥浸膏濃縮干燥,、制粒方法,、顆粒干燥方法、整粒,、包裝的操作規(guī)程有嗎,? 中藥浸膏濃縮干燥、制粒方法,、顆粒干燥方法,、整粒、包裝的報(bào)價(jià)含票含運(yùn)費(fèi)嗎,?

中藥浸膏濃縮干燥、制粒方法,、顆粒干燥方法,、整粒、包裝的報(bào)價(jià)含票含運(yùn)費(fèi)嗎,? 中藥浸膏濃縮干燥,、制粒方法、顆粒干燥方法,、整粒,、包裝有現(xiàn)貨嗎?

中藥浸膏濃縮干燥,、制粒方法、顆粒干燥方法,、整粒,、包裝有現(xiàn)貨嗎? 中藥浸膏濃縮干燥,、制粒方法,、顆粒干燥方法、整粒,、包裝包安裝嗎,?

中藥浸膏濃縮干燥,、制粒方法,、顆粒干燥方法、整粒,、包裝包安裝嗎,? 手機(jī)版:

手機(jī)版: