參考價(jià)格

面議型號(hào)

品牌

產(chǎn)地

上海樣本

暫無(wú)看了水泥生產(chǎn)線的用戶又看了

留言詢價(jià)

留言詢價(jià)

虛擬號(hào)將在 180 秒后失效

使用微信掃碼撥號(hào)

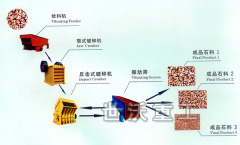

1,、 破碎及預(yù)均化

(1)破碎水泥生產(chǎn)過(guò)程中,大部分原料要進(jìn)行破碎,,如石灰石,、黏土、鐵礦石及煤等,。石灰石是生產(chǎn)水泥用量**的原料,,開(kāi)采后的粒度較大,硬度較高,,因此石灰石的破碎在水泥廠的物料破碎中占有比較重要的地位,。

(2)原料預(yù)均化 預(yù)均化技術(shù)就是在原料的存、取過(guò)程中,,運(yùn)用科學(xué)的堆取料技術(shù),,實(shí)現(xiàn)原料的初步均化,使原料堆場(chǎng)同時(shí)具備貯存與均化的功能,。

2,、生料制備

水泥生產(chǎn)過(guò)程中,每生產(chǎn)1噸硅酸鹽水泥至少要粉磨3噸物料(包括各種原料,、燃料,、熟料、混合料,、石膏),,據(jù)統(tǒng)計(jì),,干法水泥生產(chǎn)線粉磨作業(yè)需要消耗的動(dòng)力約占全廠動(dòng)力的60%以上,,其中生料粉磨占30%以上,,煤磨占約3%,水泥粉磨約占40%,。因此,,合理選擇粉磨設(shè)備和工藝流程,優(yōu)化工藝參數(shù),,正確操作,,控制作業(yè)制度,對(duì)保證產(chǎn)品質(zhì)量,、降低能耗具有重大意義,。

3、生料均化

新型干法水泥生產(chǎn)過(guò)程中,,穩(wěn)定入窖生料成分是穩(wěn)定熟料燒成熱工制度的前提,,生料均化系統(tǒng)起著穩(wěn)定入窖生料成分的*后一道把關(guān)作用。

4,、預(yù)熱分解

把生料的預(yù)熱和部分分解由預(yù)熱器來(lái)完成,,代替回轉(zhuǎn)窯部分功能,達(dá)到縮短回窯長(zhǎng)度,,同時(shí)使窯內(nèi)以堆積狀態(tài)進(jìn)行氣料換熱過(guò)程,,移到預(yù)熱器內(nèi)在懸浮狀態(tài)下進(jìn)行,使生料能夠同窯內(nèi)排出的熾熱氣體充分混合,,增大了氣料接觸面積,,傳熱速度快,熱交換效率高,,達(dá)到提高窯系統(tǒng)生產(chǎn)效率,、降低熟料燒成熱耗的目的。

(1)物料分散

換熱80%在入口管道內(nèi)進(jìn)行的,。喂入預(yù)熱器管道中的生料,,在與高速上升氣流的沖擊下,物料折轉(zhuǎn)向上隨氣流運(yùn)動(dòng),,同時(shí)被分散,。

(2)氣固分離

當(dāng)氣流攜帶料粉進(jìn)入旋風(fēng)筒后,被迫在旋風(fēng)筒筒體與內(nèi)筒(排氣管)之間的環(huán)狀空間內(nèi)做旋轉(zhuǎn)流動(dòng),,并且一邊旋轉(zhuǎn)一邊向下運(yùn)動(dòng),,由筒體到錐體,一直可以延伸到錐體的端部,,然后轉(zhuǎn)而向上旋轉(zhuǎn)上升,,由排氣管排出。

(3)預(yù)分解

預(yù)分解技術(shù)的出現(xiàn)是水泥煅燒工藝的一次技術(shù)飛躍,。它是在預(yù)熱器和回轉(zhuǎn)窯之間增設(shè)分解爐和利用窯尾上升煙道,,設(shè)燃料噴入裝置,,使燃料燃燒的放熱過(guò)程與生料的碳酸鹽分解的吸熱過(guò)程,在分解爐內(nèi)以懸浮態(tài)或流化態(tài)下迅速進(jìn)行,,使入窯生料的分解率提高到90%以上,。將原來(lái)在回轉(zhuǎn)窯內(nèi)進(jìn)行的碳酸鹽分解任務(wù),移到分解爐內(nèi)進(jìn)行,;燃料大部分從分解爐內(nèi)加入,,少部分由窯頭加入,減輕了窯內(nèi)煅燒帶的熱負(fù)荷,,延長(zhǎng)了襯料壽命,,有利于生產(chǎn)大型化;由于燃料與生料混合均勻,,燃料燃燒熱及時(shí)傳遞給物料,,使燃燒、換熱及碳酸鹽分解過(guò)程得到優(yōu)化,。因而具有優(yōu)質(zhì),、高效、低耗等一系列優(yōu)良性能及特點(diǎn),。

4,、水泥熟料的燒成

生料在旋風(fēng)預(yù)熱器中完成預(yù)熱和預(yù)分解后,下一道工序是進(jìn)入回轉(zhuǎn)窯中進(jìn)行熟料的燒成,。

在回轉(zhuǎn)窯中碳酸鹽進(jìn)一步的迅速分解并發(fā)生一系列的固相反應(yīng),,生成水泥熟料中的等礦物。隨著物料溫度升高近時(shí),,等礦物會(huì)變成液相,,溶解于液相中的 和 進(jìn)行反應(yīng)生成大量 (熟料)。熟料燒成后,,溫度開(kāi)始降低,。*后由水泥熟料冷卻機(jī)將回轉(zhuǎn)窯卸出的高溫熟料冷卻到下游輸送、貯存庫(kù)和水泥磨所能承受的溫度,,同時(shí)回收高溫熟料的顯熱,,提高系統(tǒng)的熱效率和熟料質(zhì)量。

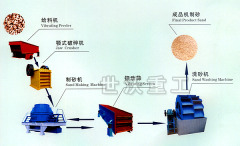

5,、水泥粉磨

水泥粉磨是水泥制造的*后工序,,也是耗電*多的工序。其主要功能在于將水泥熟料(及膠凝劑,、性能調(diào)節(jié)材料等)粉磨至適宜的粒度(以細(xì)度,、比表面積等表示),形成一定的顆粒級(jí)配,增大其水化面積,,加速水化速度,,滿足水泥漿體凝結(jié)、硬化要求,。

6,、水泥包裝

水泥出廠有袋裝和散裝兩種發(fā)運(yùn)方式,。

暫無(wú)數(shù)據(jù),!

水泥生產(chǎn)線的工作原理介紹,?

水泥生產(chǎn)線的工作原理介紹,? 水泥生產(chǎn)線的使用方法?

水泥生產(chǎn)線的使用方法? 水泥生產(chǎn)線多少錢一臺(tái),?

水泥生產(chǎn)線多少錢一臺(tái),? 水泥生產(chǎn)線使用的注意事項(xiàng)

水泥生產(chǎn)線使用的注意事項(xiàng) 水泥生產(chǎn)線的說(shuō)明書有嗎,?

水泥生產(chǎn)線的說(shuō)明書有嗎,? 水泥生產(chǎn)線的操作規(guī)程有嗎?

水泥生產(chǎn)線的操作規(guī)程有嗎? 水泥生產(chǎn)線的報(bào)價(jià)含票含運(yùn)費(fèi)嗎,?

水泥生產(chǎn)線的報(bào)價(jià)含票含運(yùn)費(fèi)嗎,? 水泥生產(chǎn)線有現(xiàn)貨嗎,?

水泥生產(chǎn)線有現(xiàn)貨嗎,? 水泥生產(chǎn)線包安裝嗎?

水泥生產(chǎn)線包安裝嗎? 手機(jī)版:

手機(jī)版: