認(rèn) 證:工商信息已核實(shí)

訪問量:1226762

上海矽諾國際貿(mào)易有限公司 2020-06-23 點(diǎn)擊19317次

鈦白粉的生產(chǎn)

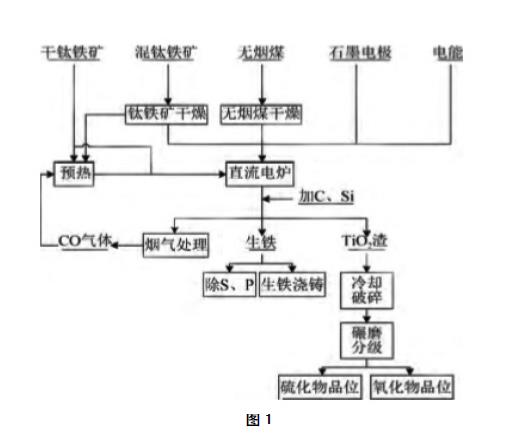

鈦白粉的生產(chǎn)流程分三步:原料預(yù)處理,、生產(chǎn)過程,、產(chǎn)品后處理。生產(chǎn)鈦白粉的原料為鈦礦,,現(xiàn)在可開采利用的兩種鈦礦主要是巖礦和砂礦,。多數(shù)鈦礦在用于鈦白粉顏料加工前,宜進(jìn)行濃縮,、富集等加工方法來提高TiO2 在原料中的含量,。重選、磁選,、靜電選等都是通常選礦的方法,,通過電爐冶煉得到高鈦渣,經(jīng)鐵還原和化學(xué)處理等步驟進(jìn)一步加工,,可以得到人造金

紅石產(chǎn)品[2],。目前,制取鈦白粉的工藝主要有硫酸法和氯化法,,此外還有鹽酸法,、混合法以及硝酸法等。

1.1 硫酸法

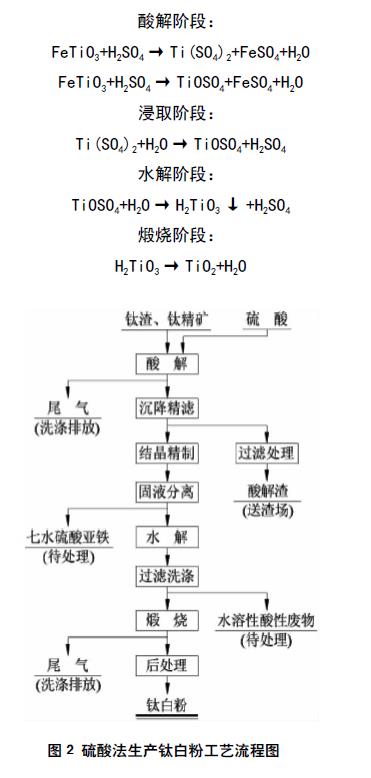

硫酸法始于1918 年,,工藝相對成熟,,主要以鈦鐵礦或酸溶性鈦渣為原料,用硫酸將鈦原料分解成TiOSO4 溶液再進(jìn)行除雜、分離,,最終獲得成品鈦白粉,。通過硫酸法制備的鈦白粉主要有三種:金紅石型鈦白粉、銳鈦型鈦白粉以及搪瓷級別二氧化鈦產(chǎn)品,,其制備過程主要包含四個(gè)階段,。

硫酸法生產(chǎn)鈦白粉工藝的主要優(yōu)點(diǎn)為:以鈦鐵礦或酸溶性鈦渣和硫酸為原料,原料價(jià)格低廉且容易獲得,,生產(chǎn)成本較氯化法低,;技術(shù)成熟,設(shè)備簡單,,生產(chǎn)線- 易于復(fù)制,;隨著水解、煅燒工段粒度控制的完善和包膜技術(shù)的進(jìn)步,,縮小了與氯化法產(chǎn)品質(zhì)量的差異,。

缺點(diǎn)為:工藝流程長、以間歇操作為主,;與氯化法鈦白粉產(chǎn)品相比,,硫酸法鈦白粉的產(chǎn)品質(zhì)量相對差;硫酸及水的消耗高,,廢物及副產(chǎn)物多,,環(huán)境污染較大[4]。

1.2 氯化法

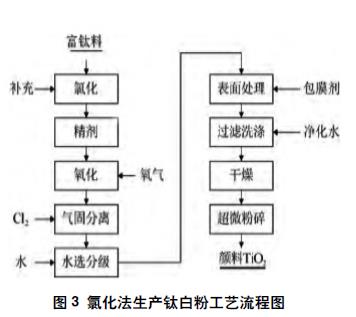

氯化法制備鈦白粉主要分為三部分:首先,,將礦石與高純度焦炭混合,,在高溫下與氯氣發(fā)生反應(yīng),制備含多種雜質(zhì)的鈦氯化物(粗TiCl4),。其次,,將粗TiCl4 用蒸餾法或化學(xué)處理劑除去釩鐵錳鉻等離子,獲得純凈的精四氯化鈦,,然后進(jìn)行氣相氧化,。最后,將氣相氧化后的粗TiO2 進(jìn)行后處理,,進(jìn)一步脫氯,,然后進(jìn)行球磨、表面處理[3],。

氯化法生產(chǎn)鈦白粉工藝的主要優(yōu)點(diǎn)是:工藝流程短,,工藝控制點(diǎn)少,可連續(xù)生產(chǎn),,易于實(shí)現(xiàn)自動(dòng)化控制,;能耗低,,三廢污染少;產(chǎn)品質(zhì)量穩(wěn)定性好,,雜質(zhì)少,,粒徑均一,消色力大,,分散性好,,純度、白度,、亮度高,;能耗低,生產(chǎn)成本較低,,經(jīng)濟(jì)效益較好[5]。

1.3 鹽酸法

鹽酸法是用濃鹽酸分解鈦鐵礦制備含不溶殘?jiān)拟伻芤?,?jīng)過還原,、沉降、冷凍除鐵,、凈化,、水解、水洗,、鹽處理,、煅燒、粉碎等工藝而制得鈦白粉,。鹽酸法制備的產(chǎn)品中金紅石型二氧化鈦比例最高,,顆粒松軟,易于粉碎,,這是因?yàn)樗泄に嚩荚诤冉橘|(zhì)中完成,;但鹽酸法也存在缺點(diǎn),當(dāng)鹽酸體積分?jǐn)?shù)低于35% 時(shí),,酸解速率明顯下降,,另外鹽酸的揮發(fā)溫度較低,對設(shè)備的腐蝕性較大,,這些因素導(dǎo)致鹽酸法在短時(shí)間內(nèi)無法真正運(yùn)用到工業(yè)生產(chǎn)中[3],。

除硫酸法、氯化法及鹽酸法外,,鈦白粉制備工藝還包括混合法,、磷酸法、硝酸法等,。目前,,工藝制備鈦白粉的方法主要是硫酸法和氯化法,,其他方法均因設(shè)備腐蝕嚴(yán)重、副產(chǎn)物多且難以處理,、三廢污染大,、能耗高等問題而無法實(shí)現(xiàn)工業(yè)化生產(chǎn)。