認 證:工商信息已核實

訪問量:1227071

上海矽諾國際貿易有限公司 2020-05-29 點擊1272次

研磨片均勾的布置于研磨腔的主軸上,為研磨介質與研磨物料之間高速運動而發(fā)生擠壓碰撞提供動力,,研磨片的結構形狀多種多樣,其中很多已經(jīng)被申請為專利項目。因為研磨片的結構設計及材質嚴重的影響著砂磨機的研磨效率。其粗略的可以劃分為棒式

及圓盤式兩大類,。

通常按照人們一般性的思維,棒式研磨盤的工作原理比較容易理解,,但是盤式研磨盤的作用原理起初很難被人們理解,。然而經(jīng)過科研人員的不斷努力,通過大量的實踐研宄和分析證明,,這種研磨盤結構設計才逐漸被人們所接受,。從力學的角度進行分析,,研

磨盤的整個運動應當遵循動能守恒定律以及能量守恒定律,。當研磨盤開始運動時,由于摩擦力的作用,,會帶動研磨介質及研磨物料的共同運動,,且越靠近研磨盤的研磨介質和研磨物料其動能越大,速度越大,。所以研磨盤的動能既能提供研磨介質與研磨物料運動所消耗的動能又能維持其不斷加速運動所需的動能,,若以公式士代表圓盤在半徑為處的部分動能,及分別為部位的圓盤的質量線速度和角速度,,當研磨盤為研磨介質及研磨物料提供東能直至系統(tǒng)穩(wěn)定后,,有方程一摩擦能量消耗。理想條件下的運動方程應該為摩擦消耗動能『吟,,此處,,及叫為圓盤半徑為的部位上方的研磨介質總質量及其角速度之平均值此外還包括研磨介質及研磨物料自轉時所消耗的動能。此時,,當整個運動系統(tǒng)趨于穩(wěn)定運動之后,,電機的所輸入的能量全部用于消耗在研磨介質與研磨物料之間的摩擦作用的能耗上面,當然理想狀態(tài)下來講,,若此摩擦作用僅僅只發(fā)生在研磨介質與研磨物料之間而非研磨介質相互

之間,,則此時研磨機的研磨效率最高。

雖然兩種研磨盤的設計都能達到最終為研磨介質及研磨物料之間的運動提供動能,,但是它們之間仍然存在各自的優(yōu)點,,本文砂磨機的設計傾向于是用圓盤式研磨盤,原因如下:

圓盤式研磨盤由于其特殊的結構,,使得其在啟動時產(chǎn)生的力矩比較小,,因此可以使用功率較小的電機帶動工作,如此可以簡化砂磨機的結構設計,。而棒式研磨盤由于在啟動時需要較大的功率才能維持運動,,在系統(tǒng)運動穩(wěn)定后又不需要如此大的輸入功率,,

因此會造成浪費。

本文中的研磨機研磨裝置均采用全陶瓷材質制作,,陶瓷材質的特點是加工工藝比較難,,相對其它材質不易操作,因此,,盤式研磨盤其在護理維修及機械加工方面簡便的特點便成為首選項目之一,。

盤式研磨盤的結構設計穩(wěn)定,其抗力矩的能力較棒式研磨盤強很多,,據(jù)文獻記載,,其最大運動速度有達到之多,而棒式研磨盤最多只有,。而研磨效率與系統(tǒng)的運動速度密切相關,,因此盤式研磨盤具有更大的發(fā)展設計空間。

與棒式研磨盤的運動方向上的磨損不同,,盤式研磨盤的結構設計使得其與研磨介質和研磨物料之間均為圓周方向上的磨損,,因此其具有相比棒式研磨盤更長的使用壽命

根據(jù)動能公式可知,研磨介質的動能與研磨盤的半徑大小有著緊密的關系,,半徑越大即研磨介質越遠離軸心,,其所擁有的動能越大,摩擦力越大,,研磨效果越好,,效率越高。因此若在研磨盤中間增加過料空,,則會使得物料在距離軸心較勁的地方不斷流動,,這部分物料其研磨效果會比較差,研磨效率低,。因此,,棒式研磨盤的結構設計就相當于過料孔過大的圓盤式研磨盤,其研磨效果會相比五孔的圓盤式研磨盤要差很多,。研磨盤與研磨腔筒壁之間有著大約的間隙,,研磨介質及研磨物料經(jīng)過此縫隙時會獲得最大的動能,此時的摩擦力最強,,其研磨效率也就最高,。

因此,本設計中選用盤式結構作為臥式砂磨機的研磨裝置,。由于陶瓷材料是典型的電和熱的絕緣體,,且比金屬和髙分子更耐高溫和腐燭性環(huán)境,其化學性能穩(wěn)定,、導熱系數(shù)高,、熱膨脹系數(shù)小,、耐磨性能高、強度高,、節(jié)能效果好等一系列優(yōu)良特性都是砂磨機所需要的,,所以研磨盤片選擇全陶瓷材料進行加工〗。但是因為它的硬度高,,軔性非常差,,很容易碎裂,若采用標準鍵槽,,會大大降低其使用壽命,,且加工起來非常困難。因此,,本設計中將其鍵槽設計成圓弧形,,降低了加工難度,又提高了其力學性能,。

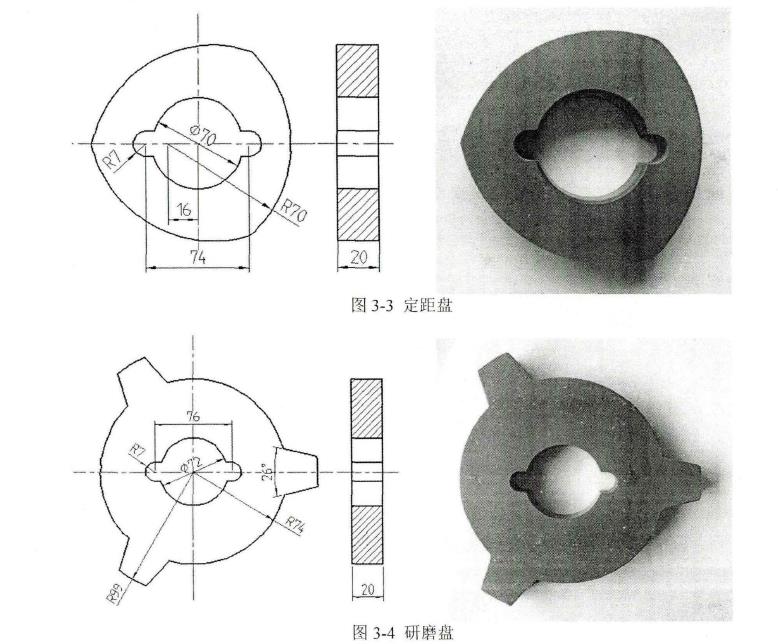

為了提高研磨時的攪拌效果,,將規(guī)則的圓形盤片加工成帶有三個爪的盤片,,可提高研磨盤的攪拌力度,,尺寸設計如下圖。其次,,研磨盤片中間的定距盤片雖然對研磨的作用較小,,但是也起到一定的作用,若將其結構也做一些改進,,亦可提高砂磨機的研磨效

率,,本設計中將其設計為類似于三角形的圓弧型結構,能夠提高砂磨機運轉時的攪拌效率,。其結構形狀參見下圖,。