認 證:工商信息已核實

訪問量:495019

廈門至隆真空科技有限公司 2023-07-13 點擊3450次

鎂鋁尖晶石粉體的合成

鎂鋁尖晶石的結構可以看成是閃鋅礦和巖鹽結構的結合,,鎂鋁尖晶石是分子組成為 AB2O4 的等軸晶系化合物,,簡稱 MAS。

原料活性是影響 MAS 材料燒結致密化的重要因素之一,,MAS 的活性主要受粉體的純度,、比表面積及化學均勻性等因素的影響。氧化物具備較大的晶格容量和較為穩(wěn)定的晶體結構狀態(tài),晶界的遷移也需要更高的活性,,所以氧化物在較高的溫度下難以燒結致密,。在很多的研究中,通常采用機械粉碎球磨的方法來減小原料的粒度,,從而改善原料的活性,,但在球磨的過程中需要消耗較多的能量,而且容易帶入雜質,。因此,,在低溫下合成分散性好、純度高,、粒度小,、化學成分均勻、粒徑分布窄,、比表面積大及燒結活性好的 MAS 粉末材料具有重要的意義,。近年來,MAS 粉末的合成方法很多,,主要有固相法,、燃燒合成法、共沉淀法,、溶膠-凝膠法和常規(guī)水熱法等,。

燒結方法對鎂鋁尖晶石燒結致密化的影響

燒結是MAS材料生產(chǎn)過程中的重要環(huán)節(jié),MAS生坯需要在低于其熔點溫度(2135℃)的溫度下進行燒結,,使顆粒間隙自發(fā)地填充,,以達到致密化的過程。

在高溫條件下,,MAS生坯中的顆粒間通過傳質,、擴散作用形成晶粒和晶界,物質在表面張力作用下的發(fā)生晶界遷移,,最終通過改變物質在晶界上的遷移方式或遷移途徑來促進燒結,。

燒結過程通常被分為燒結前期、燒結中期和燒結后期三個階段,。(1)在燒結前期,,隨著溫度的升高,原子擴散速率加快,,晶粒間的接觸面積變大,晶界遷移速率變快,,經(jīng)過形核和晶粒長大等一系列的過程后形成燒結頸,。從燒結體表面來看,燒結體的體積收縮不明顯,燒結體的體積密度增加也不明顯,。但是晶粒間接觸面積的增大會使燒結體的強度增加,。(2)在燒結中期,燒結體中的孔隙減小,,孤立的開氣孔形成連通的氣孔網(wǎng)絡,,最后由于氣孔通道變窄,開氣孔逐漸變成閉氣孔,。燒結體的體積收縮明顯,,燒結體的體積密度明顯增加,且燒結體的抗彎曲強度和抗壓強度也顯著增強,,陶瓷材料的致密化主要在這一階段完成,。(3)在燒結后期,晶界上殘余的物質繼續(xù)運動,,最后擴散到孔隙中,,閉氣孔逐漸縮小,最后球化或消失,。同時,,晶界遷移速率變得越來越快,使燒結體的體積密度增加,。

在MAS陶瓷的燒結過程中,,由于外應力和剩余應力共同作用,擴散速率加快,,使晶粒通過晶界遷移,,晶粒間進行有序排列,進而改善MAS的燒結致密化,。在MAS陶瓷材料的燒結致密化過程中,,晶粒之間會形成燒結頸。根據(jù)分子動力學模型,,在MAS生坯的燒結初期,,在粒子間形成燒結頸的同時,會產(chǎn)生相應的剪切應力,,使晶粒之間不停旋轉,,使MAS陶瓷材料的致密化程度加深。而在MAS坯體的燒結后期,,晶粒會發(fā)生旋轉,,那些未發(fā)生結晶排列的晶粒會找到合適的位置進行重排,從而導致晶粒的異常長大,。要提高MAS陶瓷材料的致密化程度,,抑制晶粒的異常長大是關鍵。因此,找到一種可以抑制燒結后期的晶粒生長速度,,加快致密化速率的燒結工藝至關重要,。

熱壓燒結

熱壓燒結(HP)是在燒結的過程中,對模具內的原料施加一定的壓力,,使原料在極短的時間內燒結成致密的坯體,。在高溫和高壓的共同作用下,陶瓷材料的成型和燒結同時進行,,促進原料擴散與致密化過程,。在燒結的過程中使生坯具有一定的熱塑性,有助于晶粒之間擴散和傳質的進行,,可促進陶瓷燒結體的致密化,。

放電等離子體燒結

放電等離子體燒結(SPS)是在燒結過程中,對原料施加脈沖電流進行加熱的

一種燒結工藝,。在加熱過程中,,將等離子活化,熱壓后融在一起,,所以也可以叫做等離子體活化燒結,。SPS 具有升溫(冷卻)速度較快、燒結溫度較低及燒結時間較短等優(yōu)點,。

熱等靜壓燒結

熱等靜壓(HIP)是通過流體介質在原料的表面同時施加高壓和高溫,,成型和

燒結同時進行的工藝。HIP 結合了高溫燒結和常溫等壓工藝,,克服了常規(guī)熱壓中陶瓷材料壓力不均勻和缺乏橫向壓力等問題 ,。利用 HIP 可以獲得高致密度和微觀結構均勻的 MAS 陶瓷產(chǎn)品。作為燒結工藝里常用的設備——燒結爐在生產(chǎn)制造的過程中發(fā)揮著重要的作用,。

廈門至隆真空科技有限公司是一家集產(chǎn)品研發(fā),、設計、制造和營銷為一體的粉末冶金設備熱處理設備及方案提供商,,是一家國家級高新技術企業(yè),。公司自2008年成立以來,立足于粉末冶金,、熱處理,、釬焊爐、2300℃,、2600℃高溫爐等工業(yè)爐為主的熱技術應用領域,,并以粉末冶金材料成型加工為輔,一直秉持著“敢拼,、敢想,、不解決問題不罷休,,學習、創(chuàng)新,、匠心締造完美品質 ”的理念。

產(chǎn)品介紹

1.氣壓燒結爐1.6.10.20MPa

產(chǎn)品概述

用于數(shù)控刀片,、金屬陶瓷,、硬質合金、銅基合金,、鐵基合金,、碳化鈦等粉末冶金產(chǎn)品的脫脂、加壓燒結,,提高抗彎強度,、硬度,提升密度,,獲得極優(yōu)良的微觀金相組織,。該設備將負壓脫脂、H2微正壓脫脂,、氣氛燒結,、真空燒結、加壓燒結及快速冷卻多個過程集于一爐次內連續(xù)完成,,有效地提高了生產(chǎn)效率,、降低了能耗,具有性能穩(wěn)定,、生產(chǎn)成本低等優(yōu)點,。

技術特點

(1)設備尺寸齊全,從實驗爐到大批量規(guī)模生產(chǎn)應用爐均可提供,,設計壓力全面:1,、6、10,、20MPa,;

(2)多區(qū)獨立控溫,爐門硬氈采用特殊的臺階式結構,,保證整爐的溫度均勻性,;

(3)特殊的發(fā)熱體、馬弗排布結構,,維護簡單方便,;

(4)保溫筒采用多層復合結構,內外可采用CFC材料,,提高強度,,延長使用壽命,;

(5)集成負壓脫脂、H2微正壓脫脂,、TOVAC,、分壓燒結、加壓燒結,、快速冷卻等功能,;

(6)三級高效脫脂系統(tǒng):收蠟率≥98%;

(7)可脫除各種成型劑:橡膠,、石蠟,、PEG、塑料,、乙基纖維素等 ,;

(8)整個工藝一鍵啟動、全自動操作,、數(shù)據(jù)記錄備份,,隨時調閱 ;

(9)程序具有斷電續(xù)熱功能,,一旦斷電,,可以不必重新啟動程序;

(10)遠程控制,,實現(xiàn)零距離的故障診斷及修復工作,;

(11)采用特殊結構馬弗,密封效果好,,脫脂完全,,對爐內元件無污染;

(12)配備內水循環(huán)系統(tǒng),,保證設備內部水路清潔,,避免水路結垢堵塞;

(13)模塊化組裝 ,、快速安裝調試,;

(14)加熱系統(tǒng)電弧實時監(jiān)控系統(tǒng),防止對整個加熱系統(tǒng)及爐體造成嚴重損傷,;

(15)不斷學習,,及技術優(yōu)化,已經(jīng)取得數(shù)十項專利,,實現(xiàn)國產(chǎn)設備高端國際華,;

(16)出口資質:歐美ASME認證、韓國KGS認證,。

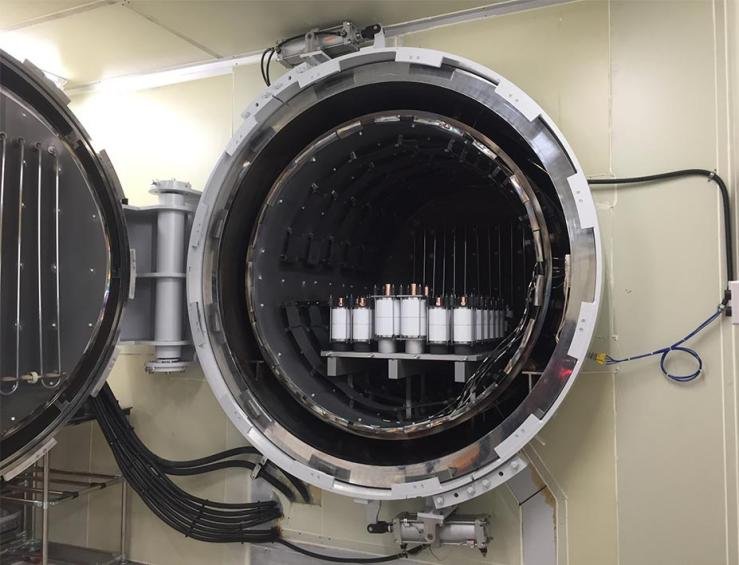

2.單室真空高壓氣淬爐

產(chǎn)品概述

該設備用于高速工具鋼,、量具刃具鋼,、模具鋼等合金鋼材料的真空淬火,具有對流加熱功能,,可實現(xiàn)分級淬火,、等溫淬火等工藝,也可做回火,、退火,、滲碳、滲氮等熱處理工藝,。最高冷卻氣體壓力為6bar或10bar。

可實現(xiàn)低溫段快速和均勻加熱,,合理的加熱室結構,,使加熱更均勻,熱損耗小,,更節(jié)能,。

配有高效紫銅換熱器,高速高壓風機,,實現(xiàn)對工件快速冷卻,。

技術特點

(1)采用鎢鉬全金屬爐膽,適用對碳氣氛敏感的材料的燒結工藝,;

(2)采用特殊的爐膽結構和加熱布置,,多區(qū)控制,超高爐溫均勻性,;

(3)加熱材料:鎢,、鉬、石墨,;

(4)具備柔性抽真空,、真空燒結、微正壓燒結,、分壓燒結功能,;

(5)采用觸摸屏操作,PLC集中控制,,操作簡單,,可靠性高。

3.高溫高真空釬焊爐

產(chǎn)品概述

用于不銹鋼,、高溫合金,、耐熱合金等真空釬焊,還適用于含鈦,、鋯,、鈮,、鉬等同種難熔合金或異種金屬的真空釬焊。廣泛應用于真空開關管(滅弧室)的封排,、以及鈦合金,、雷達屏蔽網(wǎng)、EGR冷卻器,、金剛石刀具,、鐵鉻鋁載體等釬焊。

技術特點

(1):在焊接過程中,,零件處于真空氣氛或保護氣氛下,,具有無氧化、變形小,、無氣孔,、無焊劑夾渣物、表面光亮,、無污染工藝等優(yōu)點,,可實現(xiàn)多道釬縫、多個組件同時焊接,。(2):控制系統(tǒng)由PLC控制動作,,智能溫控儀控制溫度,控制準確,,自動化程度高一鍵啟動,,操作簡單可靠。

4.石墨化爐

產(chǎn)品概述

真空石墨化爐主要用于炭/炭復合材料,、碳纖維保溫材料,、石墨制品等的高溫石墨化、高溫提純處理,。

技術特點

(1)本設備可根據(jù)客戶需求設計尺寸,,能滿足超大型工件高溫處理需求;

(2)本設備專屬超高溫,、大電流引電技術,,能在2630℃條件下長時間穩(wěn)定使用:

(3)采用多溫區(qū)獨立控溫,溫度均勻性好,;

(4)采用特殊的高溫紅外測量技術,,控溫準確,誤差??;

(5)可選配強制冷卻系統(tǒng),單爐生產(chǎn)周期短,,效率高,。

參考資料:

李潤萍《鎂鋁尖晶石微波水熱合成及燒結性能的研究》

莊新娟等《不同燒結氣氛對尖晶石型 Li Mn2O4電化學性能的影響》

張文靜等《雙室高溫真空熱壓燒結爐的研制》

企業(yè)官網(wǎng)

中國粉體網(wǎng)資訊