上海儒特機電設備有限公司

金牌會員

金牌會員 已認證

已認證

上海儒特機電設備有限公司

金牌會員

金牌會員 已認證

已認證

硅微粉具有優(yōu)良的物理和化學性能,可廣泛應用于橡膠,、塑料,、高級油漆,、涂料、耐火材料,、電器絕緣,、電子封裝、高檔陶瓷,、精密鑄造等生產(chǎn)領域,。許多應用領域對超細硅微粉的純度,、粒度和粒度組成有相當嚴格的要求。硅微粉生產(chǎn)工藝一般有破碎,、粉磨工序,。粉

磨一般用滾動球磨、攪拌球磨,、振動球磨,、氣流磨等。攪拌磨與其它超細粉碎設備相比,,具有粉碎效率高,、能耗低、產(chǎn)品粒度細,、污染小,、工藝過程簡單等優(yōu)點 。

本文采用釔穩(wěn)定氧化鋯珠為研磨介質,,將研磨桶內壁和攪拌器都襯以聚氨酯,,通過攪拌磨制備高純超細硅微粉,對硅微粉特征參數(shù)D ,。隨攪拌粉磨時間延長的變化規(guī)律,、釔穩(wěn)定氧化鋯珠對硅微粉的污染程度、1m以下超細硅微粉的形貌特征等展開研究,。

1 實驗條件及方法

1.1 主要原材料和儀器

石英粉:以脈石英為原料經(jīng)過選礦提純后的石英粉,,其SiO 的含量為99.94% ,一0.074 mm粒級占37.39% ,;釔穩(wěn)定氧化鋯珠:材質密度為6.0 g/cm ,,莫氏硬度9,直徑為3 mm,;濕磨分散介質:蒸餾水,。

ZJM20T攪拌球磨機(內壁及攪拌器均襯上聚氨酯),球磨桶容積為6 L,,攪拌器可調轉速范圍:0~1 200 r/rain,,人料粒度尺寸小于0.25 mm;LS—POP型激光粒度分析儀,;納米粒度與Zeta電位分析儀:型號為Zetasizer Nano ZS90,;JSM一6380LV型掃描電子顯

微鏡。

1.2 實驗方法

根據(jù)攪拌球磨機的使用說明,,計算確定介質球裝填量,、物料裝填量和濕磨分散介質體積,。經(jīng)計算得,,料:水:研磨體質量比為1.57 kg:2.11 kg:10.26 kg,,即1:1.34:6.54。通常情況下,,料:水:研磨體質量比為1:(0.8~1.1):(1.5~2.3)是適宜范圍¨j,,但亦可根據(jù)具體情況調整比例。由于受材料的尺寸大小和密度的影響,,實際選用這個比例是合適的,。實際裝料時介質球與漿料的總體積為球磨桶體積的75% ~80%。攪拌球磨機的轉速定為600 r/min,。用歐美克激光粒度分析儀測定粉磨不同時間后的硅微粉的粒度分布,,用納米粒度與Zeta電位分析儀測定***終硅微粉的粒度分布,用掃描電子顯微鏡觀察分析硅微粉的形貌特征,。

2 實驗結果與討論

目前相關行業(yè)對高純超細硅微粉的質量要求如下:純度即SiO 含量99.5% ~99.9% ,;雜質要求:Fe 0 含量0.008% ~0.03% ,A120 含量0.06% ~0.2% ,,MgO含量0.002% ,,Na20含量0.O1% ,TiO2含量0.01% ,;灼燒失量0.1% ~0.15% ,;中位徑D50( m):2.5~150,7~35,,8~25,,33~150。

2.1 粉磨時間對硅微粉粒度的影響

粉磨不同時間后硅微粉粒度分布和變化分別見表1~表8,。

由表1可知,,粉磨6 h后硅微粉的中位徑,) ,。是32.50 m,。由表2可看出,粉磨6 h后硅微粉的粒徑是43.9 m時的微分分布***,,是7.17% ,;***粒徑是169.0 m,對應的微分分布為1.07%,。

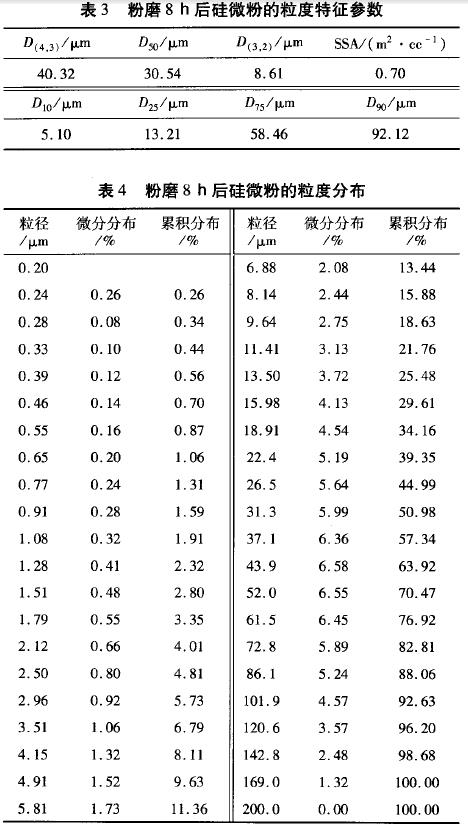

從表3可以看出,,粉磨8 h后硅微粉的中位徑D 。

是30.54 ixm,。由表4可以看出,,粉磨8 h后硅微粉的粒徑為43.9 m時微分分布***,為6.58% ;***粒徑169.0 m,,對應的微分分布為1.32%,。

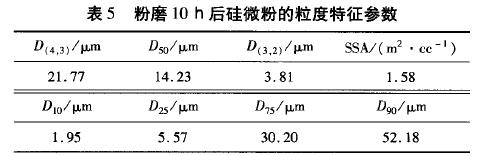

由表5可知,粉磨10 h后硅微粉的中位徑D ,。是14.23/a,m,。由表6可以看出,硅微粉的粒徑為22,。4Ixm時的微分分布***,,為5.75% ;***粒徑169.0m,,其對應的微分分布為0.18%,。

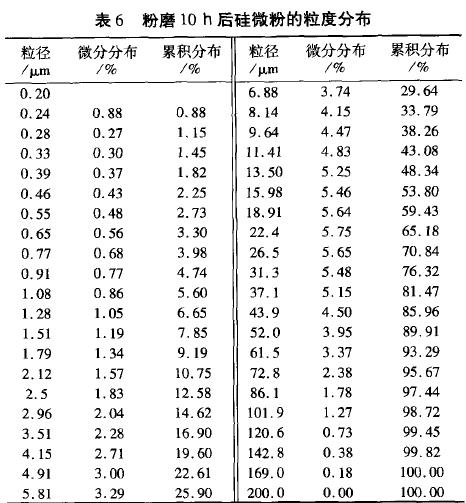

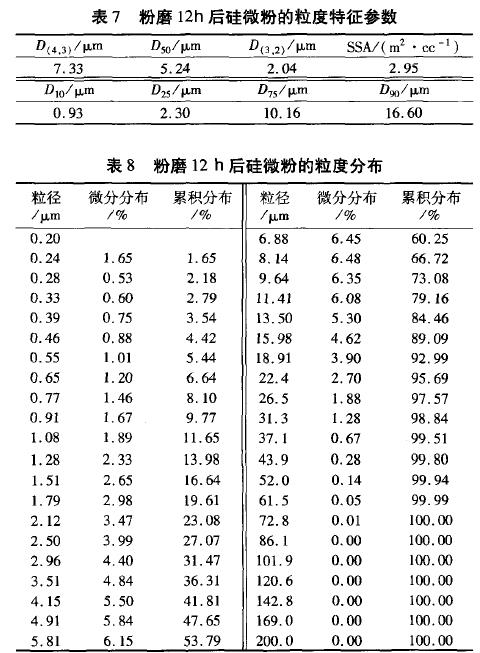

由表7可以看出,粉磨12 h后硅微粉的中位徑D 是5.24 Ixm,。由表8看出,,硅微粉的粒徑為8.14 m時的微分分布***,為6.48% ,;***粒徑72.8 I.Lm,,其對應的微分分布為0.01%。不經(jīng)分級可以獲得百分含量占99.99% ,、粒徑為61.5 Ixm以下的硅微粉,。

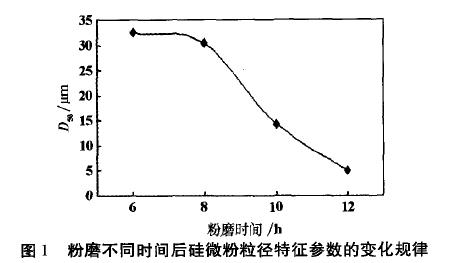

研究粉磨不同時間后硅微粉粒徑特征參數(shù)的變化規(guī)律,可以近似地了解攪拌磨粉磨石英粉的難易程度或粉磨動力學,。以粉磨不同時間后的硅微粉粒徑特征參數(shù)D 為縱坐標,,粉磨時間為橫坐標作圖,可得粉磨不同時間后粒徑特征參數(shù)的變化規(guī)律曲線,,見圖1,。

由圖1可以看出,當粉磨時間由6 h到8 h,,石英粉的特征粒徑變化較小,,這可能是由于石英砂粒度較粗時,磨介的沖擊力相對較小,,不足以粉碎石英顆粒,。當粉磨時間由8 h延續(xù)至12 h,D ,。變小的速度明顯增大,,說明磨介的粉碎力適合于磨細試驗時的石英砂粒度。

2.2 ***終硅微粉粒度分析

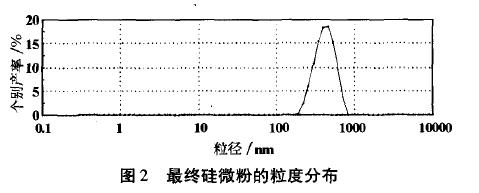

由表8可以得知,,在粉磨12 h后,,物料粒度在1m左右以下的僅占11.65% ,故要通過沉降分級才能獲取1 I.Lm以下的石英粉體。若要增加1 txm以下的石英粉體產(chǎn)量,,還需繼續(xù)延長攪拌研磨時問,。將粉磨12 h后的石英粉在1 000 mL的量筒中進行自由沉降分級,沉降時間為14 h,,之后設法收集量筒中懸浮液中的硅微粉,將此硅微粉用納米粒度與Zeta電位分析儀測定其粒度,,粒度微分分布示于圖2,。從圖2可以看出,用攪拌磨粉磨后再經(jīng)分級可以制得小于1 Ixm的石英粉,,可滿足高科技行業(yè)對原料粒度的要求,。儀器分析測得粉末的平均粒徑為624.7 nm。

2.3 硅微粉的掃描電子顯微鏡分析

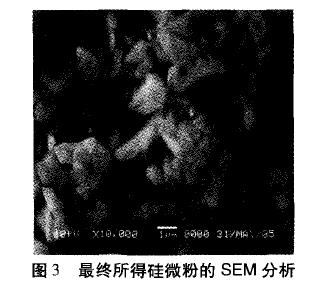

將***終所得硅微粉在掃描電子顯微鏡下進行形貌觀察,,照片見圖3,。由圖3可以看出,絕大部分硅微粉的粒徑在1 m以下,,且多數(shù)顆粒粒度均勻,、形貌呈不規(guī)則的角礫狀,僅有少數(shù)顆粒呈針狀,,但是呈球形的顆粒很少,。這主要是因為粉磨介質球和物料在攪拌器的驅動下作無規(guī)則的多維循環(huán)運動和自轉運動,物料在介質球的沖擊力,、剪切力,、研磨力等多種作用力下,不斷被粉碎所致,。加之石英晶粒力學性能上的多向異性,,也可能導致這種現(xiàn)象的發(fā)生。

2.4 ***終所得硅微粉的化學成分及被污染的程度

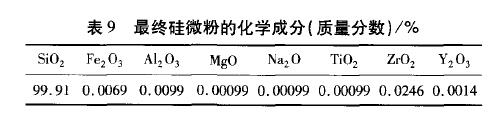

***終硅微粉的化學成分見表9,。由表9可知,,***終硅微粉的SiO,含量可達到99.9l% ,,其它組分含量很低,,已達到和超過環(huán)氧塑封料等用途的硅微粉品質要求。***終硅微粉被污染的程度小,,由于研磨介質球磨損帶進的ZrO 雜質僅占0.0246% ,,帶進的Y O 雜質為0.0014%

3 結 論

1)用攪拌磨在適當轉速、適當磨礦濃度和合適的磨介充填量情況下,,經(jīng)過12 h的粉磨,,可獲得粒徑為1 I.tm以下含量占11.65%的硅微粉;通過沉降分級可以獲取SiO,的含量為99.91% ,、1 txm以下的硅微粉,。不經(jīng)分級可以獲得粒徑為61.5 laxn以下占99.99% 的硅微粉。

2)用內襯聚氨酯的攪拌磨,,以密度為6.0 g/cm ,、直徑為3 mm的釔穩(wěn)定氧化鋯珠為研磨介質,可將高純石英砂原料磨細成SiO 的含量為99.91% 的硅微粉,,從化學成份和粒度考慮,,可達到一般高純超細硅微粉的質量要求,甚至可達到和超過一般環(huán)氧塑封料用硅微粉的品質要求,。

3)用攪拌磨制備的石英微粉,,多數(shù)顆粒粒徑均勻,但即使粒徑小于1 m,,仍有少數(shù)顆粒呈石英晶形的長條狀,,難以獲得球形硅微粉。

4)***終硅微粉被污染的程度小,,由研磨介質磨損帶進的ZrO 雜質僅占0.0246% ,,帶進的Y。O,。雜質為0.0014% ,。

相關產(chǎn)品

更多

相關文章

更多

技術文章

2023-10-27技術文章

2023-10-25技術文章

2023-10-24技術文章

2023-10-20

虛擬號將在 秒后失效

使用微信掃碼撥號