一種不需礬觸媒的低溫分解法石膏制硫酸工藝在江西研制成功,。3月20日,,小試產出合格產品。該技術正在加緊建設中試裝置,,預計本月內即可進入中試,。

此前,,國內外硫黃制酸、硫鐵礦制酸,、冶煉煙氣及磷石膏制酸,,普遍采用先制得二氧化硫,通過礬觸媒催化劑轉化為三氧化硫,,再制取硫酸的工藝路線,。由硫黃或硫鐵礦制二氧化硫較容易,但由磷石膏制二氧化硫非常因難,,需經(jīng)脫磷,、脫氟、干燥,,摻入焦炭,,預熱到700-800℃后再進迥轉爐,并且要在1400℃以上的高溫下才能制得二氧化硫,。因此,,磷石膏按照硫黃或硫鐵礦的工藝路線來制硫酸既不合理也不經(jīng)濟。由于傳統(tǒng)的石膏制硫酸工藝復雜,所需投資很大,,耗能很高,,工藝過程中產生嚴重的二次污染,‘直難以推廣使用,。如何充分合理地利用國內資源,,生產出低能耗、低成本,、投資少,、無環(huán)境污染的高品質硫酸,成為業(yè)界人士關注的焦點,。

低溫分解法工藝以石膏(包括磷石膏或其他副產石膏),、二氧化碳為原料,采取較低的溫度,,比傳統(tǒng)磷石膏制硫酸工藝低1000℃以上分解石膏,,不需礬觸媒。該技術發(fā)明人,、原南昌工業(yè)技術研究院高級工程師張智新告訴記者,,這種新工藝反應溫度低,耗能少,,工藝流程簡短,,投資少,實施容易,,能使硫資源得到有效循環(huán)利用,。工藝全流程沒有“三廢”產生和排出,是無污染的綠色工藝,。

據(jù)介紹,,以磷石膏為原料建設年產10萬噸硫酸(98%)的生產裝置僅需投資約2200萬元。生產1噸硫酸(98%)副產1噸碳酸鈣,,噸硫酸(98%) 實際生產成本僅97元,。以白色石膏粉為原料,還可產出超微(納米或微米級)碳酸鈣,。對于以硫酸為主要原料的磷酸生產工藝,,每生產1噸100%的磷酸耗 98%硫酸2.8噸,硫酸消耗的成本高達4200多元,。采用低溫分解法磷石膏制硫酸工藝以后,,硫酸消耗的成本僅272元,一套年產10萬噸100%的磷酸裝置年可獲利3.928億元,。

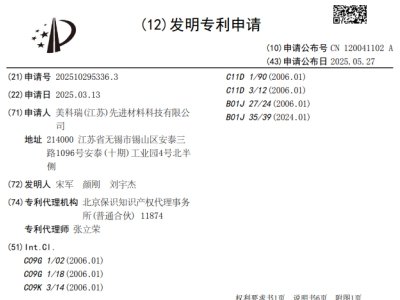

另據(jù)了解,,該項新工藝技術已經(jīng)申請國家發(fā)明專利,。

此前,,國內外硫黃制酸、硫鐵礦制酸,、冶煉煙氣及磷石膏制酸,,普遍采用先制得二氧化硫,通過礬觸媒催化劑轉化為三氧化硫,,再制取硫酸的工藝路線,。由硫黃或硫鐵礦制二氧化硫較容易,但由磷石膏制二氧化硫非常因難,,需經(jīng)脫磷,、脫氟、干燥,,摻入焦炭,,預熱到700-800℃后再進迥轉爐,并且要在1400℃以上的高溫下才能制得二氧化硫,。因此,,磷石膏按照硫黃或硫鐵礦的工藝路線來制硫酸既不合理也不經(jīng)濟。由于傳統(tǒng)的石膏制硫酸工藝復雜,所需投資很大,,耗能很高,,工藝過程中產生嚴重的二次污染,‘直難以推廣使用,。如何充分合理地利用國內資源,,生產出低能耗、低成本,、投資少,、無環(huán)境污染的高品質硫酸,成為業(yè)界人士關注的焦點,。

低溫分解法工藝以石膏(包括磷石膏或其他副產石膏),、二氧化碳為原料,采取較低的溫度,,比傳統(tǒng)磷石膏制硫酸工藝低1000℃以上分解石膏,,不需礬觸媒。該技術發(fā)明人,、原南昌工業(yè)技術研究院高級工程師張智新告訴記者,,這種新工藝反應溫度低,耗能少,,工藝流程簡短,,投資少,實施容易,,能使硫資源得到有效循環(huán)利用,。工藝全流程沒有“三廢”產生和排出,是無污染的綠色工藝,。

據(jù)介紹,,以磷石膏為原料建設年產10萬噸硫酸(98%)的生產裝置僅需投資約2200萬元。生產1噸硫酸(98%)副產1噸碳酸鈣,,噸硫酸(98%) 實際生產成本僅97元,。以白色石膏粉為原料,還可產出超微(納米或微米級)碳酸鈣,。對于以硫酸為主要原料的磷酸生產工藝,,每生產1噸100%的磷酸耗 98%硫酸2.8噸,硫酸消耗的成本高達4200多元,。采用低溫分解法磷石膏制硫酸工藝以后,,硫酸消耗的成本僅272元,一套年產10萬噸100%的磷酸裝置年可獲利3.928億元,。

另據(jù)了解,,該項新工藝技術已經(jīng)申請國家發(fā)明專利,。