�Ї�(gu��)���w�W(w��ng)Ӎ ���I(y��)�������ЙC(j��)��,���������Ͻ���I(l��ng)��ĺ���ԭ����,�����҇�(gu��)��(j��ng)��(j��)���(hu��)�l(f��)չ�о�����Ҫ��λ,��Ŀǰ���I(y��)������a(ch��n)�nj���ʯ��̼��߀ԭ����늻��t��(n��i)�ӟᣬ��ʯ��̼��߀ԭ��߀ԭ���ɹ��I(y��)��Һ�w��һ����̼��CO�����w,��CO���wͨ�^(gu��)�ό��ݳ�,��ͬ�r(sh��)�ڹ�ˮ���ײ�ͨ�����⡢�՚��Ϛ��w,���Գ�ȥ�},���X�������s�|(zh��)�����I(y��)��Һ�w��(j��ng)�T�V,������,���ּ�(j��)��õ���Ʒ��

���a(ch��n)��ˇ

�����a(ch��n)��ˇ�ĽǶȁ�(l��i)��,������(j��)̼�|(zh��)߀ԭ����ʹ�ò�ͬ,�����I(y��)������a(ch��n)���Է֞�ȫú��ˇ����ú�뽹��ˇ��,��ȫú��ˇʹ��ϴ��ú����̼�|(zh��)߀ԭ��,����ú�뽹��(hu��)ʹ��ľ̿����ú,��ʯ�ͽ�������߀ԭ��,���mȻľ̿��߀ԭ���^�ã������h(hu��n)��,������δ��(l��i)�l(f��)չ��������ȫú����,��

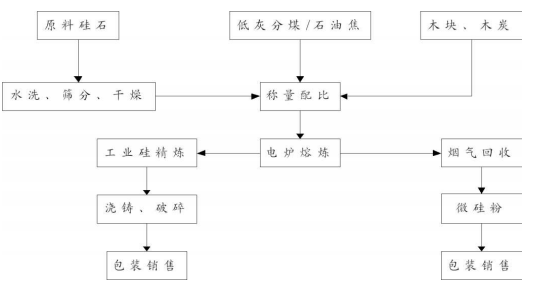

���I(y��)�����a(ch��n)��ˇ���̈D

���I(y��)�茦(du��)��ʯԭ�ϵ�Ҫ��

��ʯ�ĝ��������s�|(zh��)����Խ�ߣ��t���������@�l(f��)ճ,���t�����Բ���,������ض������Ұl(f��)�t�������pʧ��,���Ķ�늺�����,����˹�ʯ�ľ��x��ˮϴ�ǜp�ٹ�ʯ�����s�|(zh��)����(ji��)�ܽ��ĵ���Ҫ��ʩ֮һ,��

��(j��)�˽�,����(du��)�����a(ch��n)��(y��u)��(j��)���I(y��)��Ĺ�ʯ,�����������s�|(zh��)������(y��ng)�_(d��)��Fe2O3С��0.15%��Al2O3С��0.20%,��CaOС��0.15%,��������a(ch��n)����(y��u)�|(zh��)���I(y��)�裬��(du��)�������s�|(zh��)�Ŀ��Ƹ���(y��n)��,��F(xi��n)e2O3С��0.1%,��Al2O3С��0.15%��CaOС��0.10%,������(du��)��ʯ����(B)��(P)߀�Ї�(y��n)��Ҫ��,��

��ʯ�ğ᷀(w��n)���ԺͿ�����������늠t�Ĺ�ʯҪ�����ğ᷀(w��n)�������õĿ����ԡ���t��(hu��)��?y��n)��ܟ�ܿ������ұ���Ѹ�ل���,���?d��o)��늠t����׃��,��늠t�ϲ��t��ճ�Y(ji��)�������pʧ����,��늺�����,������x�Õr(sh��)Ҫ���]�ˬF(xi��n)��

��ʯ�������������^(gu��)С,��ʹ�àt�����Բ�,�������^(gu��)��δ����(y��ng)�Ĺ�ʯ����t���M(j��n)�����Һ������������࣬ʹ��늺�����,�������Ҫ���ƹ�ʯ������������50-120mm,��

���a(ch��n)�F(xi��n)��

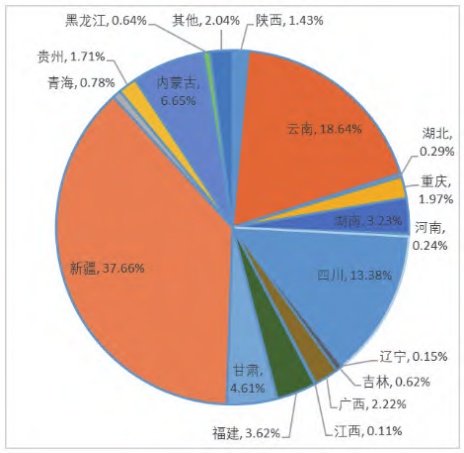

�҇�(gu��)���I(y��)�����a(ch��n)�F(xi��n)��ʬF(xi��n)������c(di��n)���a(ch��n)������,��2024���½��Įa(ch��n)��ռȫ��(gu��)�a(ch��n)�ܵ�37.66%,����������Ϻ��Ĵ����a(ch��n)�ܷքeռ18.64%��13.38%,�����߃�(n��i)�ɹź��CҲռ��(j��)���^��Ҫ�ı���,���a(ch��n)��ռ�ȷքe��6.65%��4.61%��

2024�깤�I(y��)��a(ch��n)�ܵ^(q��)�ֲ��D��%��

�t�ͽY(ji��)��(g��u)��,������������С�t��ƫ��,��2021��ף�����25000kVA������ұ���t�Ĺ�S�^��,���½�,�����ϵȵش�t��(sh��)�����ޣ������ͮa(ch��n)���^(q��)�������С�t��СҎ(gu��)ģ�S��,���S���ИI(y��)�l(f��)չ�����a(ch��n)�����R��̭�c����,��

ұ����ˇ��,����ȫúұ������ľ̿����(y��ng)����,���ɱ��������u����A������ͻҷ�ú�m�Ѓ�(y��u)��(sh��),�����߽Y(ji��)���Ժߓ]�l(f��)�֎���(l��i)�������Բ�Ȇ�(w��n)�},�����{(di��o)��ԭ����Ⱥ͠t�w����(sh��)�������(xi��ng)Ŀ�ɹ���(y��ng)�ò����ͳɱ�,��늺�,�����ϴ�t�Ͷ��A��ԓ��ˇ��

���a(ch��n)�h(hu��n)��(ji��)��,���Ԅ�(d��ng)���̶ȵ�,������������ه�������S�����SҎ(gu��)ģ�U(ku��)��,����Ч��,���߳ɱ���(w��n)�}�@���h(hu��n)����ʩ��(ji��n)ª,������(sh��)�S�Ҳ��������������m,��ȱ��Ó��Ó���O(sh��)ʩ�����T�Չm���y,����Ⱦ���ŷŲ��_(d��)��(bi��o),���ИI(y��)���R���D�c���g(sh��)���¡���ˮ����,������������ˮ�_(k��i)ʽѭ�h(hu��n),��ˮ�ĸߡ��Y(ji��)��,�����a(ch��n)�Uˮ����,��ˮ�YԴ���M(f��i)��(y��n)�أ���ȱˮ�^(q��)��(w��n)�}��ͻ��,��

���M(j��n)���g(sh��)

���͵V��t�P(gu��n)�I���g(sh��)

���͵V��t�t�w�ɲ����Ԅ�(d��ng)���D(zhu��n)ʽ����]�Y(ji��)��(g��u),���t�w���D(zhu��n)ʹ?f��n)t�Ͼ��U(ku��)��(y��ng)�^(q��),������ԭ�����ĺ͓v�t�ڄ�(d��ng)��(qi��ng)��,����߅��ȫ���P䓹��Ο��֣�����늘O�z��,����������|(zh��)��,����ʽ늠t�̾W(w��ng)�cˮ����|�M�ϣ����͜ض�,���p�p����,�������h(hu��n)ʽ�ѳ����c����ʽ���ף�����늘Oֱ������,���˷�늘O��������(w��n)����(w��n)�},��

���D(zhu��n)���ϼ��g(sh��)

�c���y(t��ng)���Ϲ�ˇ���,��ʹ�����D(zhu��n)��������(ji��n)���ˠt�?sh��)IJ���,���p�����Ϲܵ�ʹ�Ô�(sh��)��,����(ji��)�s��Ͷ�Y��ͬ�r(sh��),���t��(n��i)��ð��F(xi��n)�����@����,���O(sh��)���ܿ�������Ҫ���ϵ�λ�ü��ϣ��t���ض����@����,����s��(qi��ng)���S֮�½�,��늺Ľ��ͣ���(ji��)�s�����,������ˮa(ch��n)��,�����⣬ʹ�ò�������,�����ϕr(sh��)���ô��_(k��i)�t�T,���p���˓v�t�C(j��)���I(y��)�������ˠtǰ���a(ch��n)�l��,��

������Ԅ�(d��ng)�_(k��i)�t�ۼ��g(sh��)

���֏S�Ҳ����Ԅ�(d��ng)�_(k��i)�t�ۙC(j��)����,���ɲ����ˆT�b���M(j��n)�й����{(di��o)������ϵ�y(t��ng)�߂���ϙz�y(c��)�ȹ���,���Ԅ�(d��ng)�_(k��i)��ʹ?f��n)t�۸�Ҏ(gu��)�t,��������������������ێ���,���p�p�ڄ�(d��ng)��(qi��ng)��,�������ˆT�C����

ؓ(f��)�����m�cÓ��Ó�����ұ�������������g(sh��)

��ȫúұ������ˇ�a(ch��n)���ğ��������̎��,��ؓ(f��)��ϵ�y(t��ng)��ϳ��m�Ɍ�(sh��)�F(xi��n)�нM���ŷ�,��Ŀǰ����������ˇ�ж�N�����]�����Ԛ������}�ɷ�Ó��+ؓ(f��)���������m+SCR�е͜ش�Ó����ˇ��,��

���c(di��n)���T+�Ƅ�(d��ng)�Vģ+���г��m���ɼ��g(sh��)

ͨ�^(gu��)�����ߝ��T܇���c(di��n)���T,���Ƅ�(d��ng)�Vģ�н�Һ�B(t��i)�裬��ϼ��г��m,����Q���T�^(gu��)�����y���Չm�Ć�(w��n)�},��

ܛˮ�]ʽѭ�h(hu��n)+�Uˮ̎�����ü��g(sh��)

늠t��sˮ����ܛˮ�]·�Љ�ѭ�h(hu��n)����������s,��ϵ�y(t��ng)�a(b��)ˮ���O��,�����I(y��)�����a(ch��n)�Uˮ���̎�������Uˮ���ڹ�ʯ�_ϴ,�������Uˮ̎��������ڝ�h(hu��n)ˮϵ�y(t��ng)��S�^(q��)�坍,���G��,����(sh��)�F(xi��n)���a(ch��n)�Uˮ�����ŷ�,��ѭ�h(hu��n)�����ʳ�95%,��

�Y(ji��)

�������a(ch��n)�I(y��)������Դ�a(ch��n)�I(y��),���댧(d��o)�w�a(ch��n)�I(y��)��֧��ԭ��,�����I(y��)��a(ch��n)�I(y��)���в��ɺ���(d��ng)�ĵ�λ�͏V韵İl(f��)չǰ������Ŀǰԓ�ИI(y��)�ձ�t��ƫС,����ˇ���g(sh��)���,���h(hu��n)����ʩ��(ji��n)ª���ܺľӸ�,��ؽ���M(j��n)�м��g(sh��)�������,��δ��(l��i)���ϵĹ��I(y��)���(xi��ng)ĿҪ�e�O푑�(y��ng)��(gu��)�����ߣ��ߴ��ͻ�,�����ܻ�,���Gɫ��̼���l(f��)չ֮·��

������(l��i)Դ��

����.ֱ��늻��t���I(y��)��ұ���^(gu��)�̵Ă��������о�

���ؠN��.���I(y��)���ИI(y��)�F(xi��n)��l(f��)չڅ��(sh��)

���o.��(d��ng)ǰ�҇�(gu��)���I(y��)���Ј�(ch��ng)�F(xi��n)��l(f��)չǰ��

���t÷��.���I(y��)�����a(ch��n)��ˇ����(ji��)��̽ӑ

(�Ї�(gu��)���w�W(w��ng)������/��˼)

ע:�DƬ���̘I(y��)��;,�������֙�(qu��n)��֪?ji��ng)h��!