�Ї����w�W(w��ng)Ӎ �{(l��n)��ʯ�ξ������O��Ӳ�ȺͽY(ji��)��(g��u)��(qi��ng)�ȡ���ĥ�p,�����ϱ��ص͵ȃ�(y��u)��,��ͬ�r(sh��)���ڽӽ�2000��õij��ߜؗl���¹�����������V���ؑ�(y��ng)�����͜ظ߉�����,���طN����,����W(xu��)ϵ�y(t��ng)����ĥ�p����,���t���ƌ�(d��o),����(d��o)�������ֵ�܊���á�܊��,�������O(sh��)��,�����и߿Ƽ��I(l��ng)��

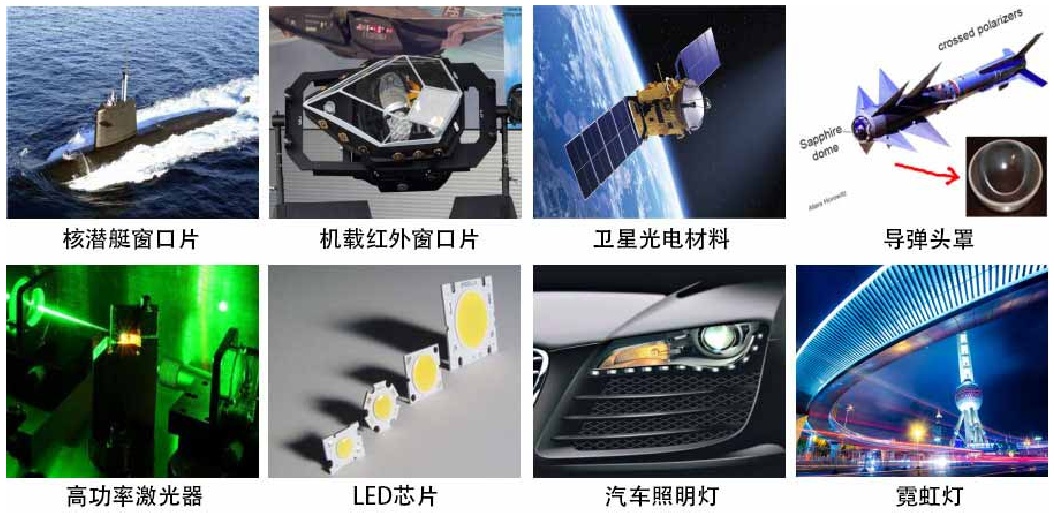

�{(l��n)��ʯ�đ�(y��ng)���I(l��ng)��

����,���{(l��n)��ʯ��(y��ng)����V����������LED�r�ײ���,��LED������и�Ч��,���L�������(q��)��(d��ng)�·���ε����c(di��n)����һ����Դ,����(y��ng)�÷����漰���^���b�,��������Դ�ȱ����I(l��ng)��,��

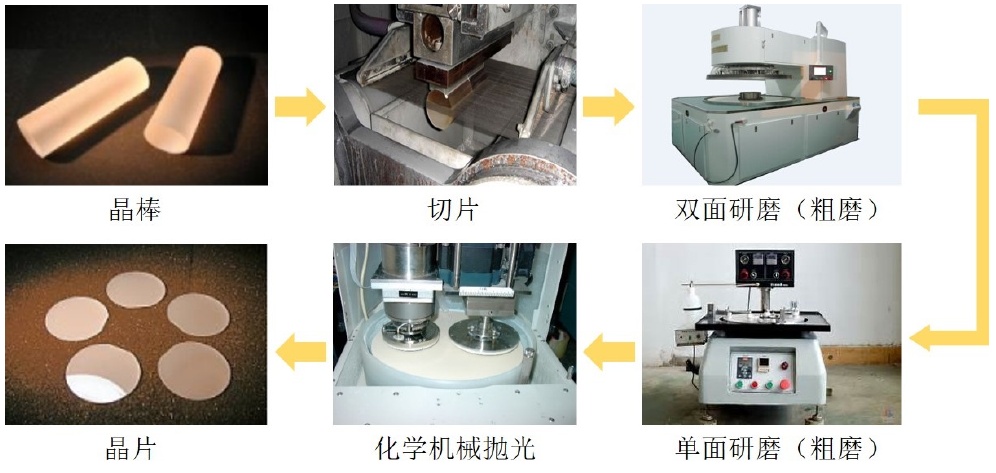

�{(l��n)��ʯ�r�ļӹ�����

���{(l��n)��ʯԪ�������Ƃ��^����,��������Ҫ��(du��)�{(l��n)��ʯ�����M(j��n)���и�ӹ���ʹ��ɞ��{(l��n)��ʯ��Ƭ,���S���M(j��n)����ĥ������,���{(l��n)��ʯ�ı���ƽ���țQ���������ܡ�Ȼ��,���{(l��n)��ʯ���wӲ�ȸ�,�����Դ��W(xu��)���|(zh��)��(w��n)��,������ӹ��^�����y,����ˣ��������{(l��n)��ʯ�ļӹ����ܳɞ��{(l��n)��ʯ�a(ch��n)�I(y��)����(j��)���y�c(di��n),��

01.�{(l��n)��ʯ�и�g(sh��)

�����и����{(l��n)��ʯ�ӹ��ĵ�һ������,���и�ӹ��|(zh��)��ֱ��Ӱ푾�Ƭ���ܡ��a(ch��n)�������m(x��)�ӹ��ɱ�,�����,���{(l��n)��ʯ���и�ӹ���ԓ�a(ch��n)�I(y��)������֮�أ�����Ҫ�иˇ�������,��

��1������ʯ�Ƭ�и�

�����{(l��n)��ʯ�ĸ�Ӳ��,����(d��o)���y(t��ng)��ɰ�{�и��֬���߽���ʯɰ݆���и(du��)��o�ܞ�����������ʯ�Ƭ�и�����һ�N���y(t��ng)���и��,�������и�ȸ�,���Ƭ�����õČ�(d��o)���Ժ᷀͟(w��n)���ԡ�ʹ�É����L�����c(di��n),���ɞ��{(l��n)��ʯ�l(f��)չ�����иʽ��һ�N��Ȼ�x��,��Ȼ���S�����g(sh��)���M(j��n)����ԓ�иʽ���ڵ�䏿p��,���и����p����,���ֲڶȴ��и(y��ng)����,���и�Y(ji��)���r(sh��)���F(xi��n)��Ƭ��߅�����w߅��ϵ�І��}���@,���Ѳ��m���{(l��n)��ʯ�ľ����и

��2������ʯ����и�

����ʯ����и�g(sh��),�����̽Y(ji��)ĥ���ྀ�и�g(sh��),������ʯ������ڻ��w�Ϲ̽Y(ji��)����ʯĥ�ϵ�һ�N�и�ߣ������пpС��0.5mm�����c(di��n)���Լӹ���ͨӲ�����,���m�����{(l��n)��ʯ,��ˮ����̫��ܼ�(j��)�ྦྷ���Ӳ����ϵ��и�,��

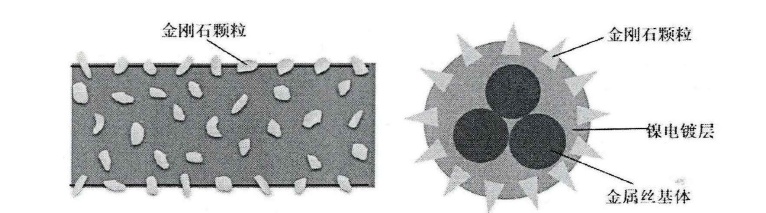

��僽���ʯ���ʾ��D

�c�V��ʹ�õĂ��y(t��ng)ɰ�{�и�g(sh��)���,������ʯ�и�g(sh��)�����и����ʸ�,����Ƭ�|(zh��)���á����ϓp�ĵ�,���м���ڻ��յȃ�(y��u)�c(di��n),��

��3��늻��и�

늻��и������Ì�(d��o)늹�����늘O�z֮�g���}�_��늮a(ch��n)����˲�r(sh��)�ߜأ�ʹ���и���ֲ��c(di��n)�g,���Ķ���ɼӹ���һ�N����,����Փ���и��{(l��n)��ʯ�ĺ�ȿ��Ժܱ�������(n��i)�⌦(du��)ԓ���g(sh��)�M(j��n)���ˏV���о�,�����Y(ji��)���@ʾ늻��и��(hu��)�����Ƭ�����|(zh��)���^��,�������Ӻ�ȴ��ȱ�ݣ���(d��o)��ԓ���������m�ϼӹ��߾����{(l��n)��ʯ����,��

02.�{(l��n)��ʯ��ĥ���g(sh��)

��ĥ��ᘌ�(du��)�{(l��n)��ʯ�и��^���Ў����ı���p���ͳߴ��`��,�����ø������Ƕ��ĥ�P�ϵ�ĥ���c������(du��)ĥ�������и�ȱ��,����߹��������|(zh��)�����^��,��

��1�����xĥ����ĥ

���xĥ����ĥ�nj�����ʯ/SiCĥ�ϻ�ϵ���ĥҺ�У��S����ĥҺͨ�^���F�ȷ�ʽ���m(x��)ݔ�͵���ĥ�P��,��ĥ���S����ĥ�P���D(zhu��n)��(d��ng)������ĥ�P�c�{(l��n)��ʯ��(du��)ĥ��֮�g,���Ķ��_(d��)����ĥЧ����ԓ�����ӹ��{(l��n)��ʯ����ĥ����һ�������T�F���|(zh��)����ĥƬ���^��������SiCĥ��,���S�����^ܛ���~��ĥ�P��С�����Ľ���ʯĥ��,����ĥЧ���ܶ������Ӱ푡�

�{(l��n)��ʯ������

��2���̽Y(ji��)ĥ����ĥ

�̽Y(ji��)ĥ����ĥ�nj�ĥ��ͨ�^ճ�Y(ji��)���̶��γ����ɰ��һ�ӵ���ĥ�P�ķ���,���̽Y(ji��)ĥ����ĥ�r(sh��),����ĥ�P���|(zh��)��(du��)��ĥЧ�����@��Ӱ푣�����(n��i)��W(xu��)��ᘌ�(du��)���~,����(f��)�ϲ���,���մɘ�֬���ϵȲ�ͬ���|(zh��)����ĥ�P�о�������Ӳ�ȸ�,�����Դ����ĥ�P�^���Դ����ĥ�P�܉���õؿ��Ƽӹ����ƽ����,�����ӹ�����|(zh��)���ʹֲڶȿ��Ʋ�����ߡ�ĥ���������͝����Ӱ���ĥ�|(zh��)��,������������С�c��ĥЧ�ʳ�����,���c�ӹ����|(zh��)���ʷ����P(gu��n)ϵ����λ��eĥ����ȵ����ӕ�(hu��)��ӹ��|(zh��)��,��������^�ߕr(sh��)��(hu��)Ӱ�ĥ���Ĺ̶�,�����a(ch��n)��ĥ���İγ������䣬�Ķ��γ����xĥ��,��Ӱ푼ӹ��|(zh��)��,������,����ĥҺ���x��Ҳ��(hu��)Ӱ���ĥЧ��,��

�̽Y(ji��)��ĥ�@�����������x��ĥ��ĥ�Ϸֲ��������D(zhu��n)�ٲ����^�ߵĆ��},�����������xĥ����ĥ�ϵĝL���̈́���,�������˹���������p����ȣ�ʹ����ӹ��|(zh��)������,���ѳɞ�һ�N���͵��{(l��n)��ʯ�ӹ����g(sh��),��

��3���p����ĥ

�p����ĥ���������ɂ�(g��)��ĥ�P��(du��)�{(l��n)��ʯ��Ƭͬ�r(sh��)�M(j��n)�б�����ĥ�ӹ��Ĺ�ˇ���̣������ˆ���ӹ��r(sh��)��Ƭ�ܼs�����a(ch��n)���đ�(y��ng)��,�����a(ch��n)������ӹ��г��F(xi��n)���N��׃��,�������^�õ�ƽ��ȣ�ͬ�r(sh��)�����˼ӹ�����,������˼ӹ�Ч�ʺͼӹ��|(zh��)��,��

03.�{(l��n)��ʯ���⼼�g(sh��)

Ŀǰ�{(l��n)��ʯ�ij����ܼӹ����g(sh��)��Ҫ�д���׃���⡢ˮ�ϒ���,�����⒁��ͻ��W(xu��)�C(j��)е����,��

��1������׃����

��������˹�ش�W(xu��)��1997���״β��ô���׃���⼼�g(sh��)�ӹ��{(l��n)��ʯ�ȳ�Ӳ�t���W(xu��)���ϡ�

����׃������һ�N���͵ļ��g(sh��),���ӹ����{(l��n)��ʯ��Ƭ���治���ځ�����p����,�������������^�á��Ҵ���׃����һ�N�ɿص����ԵĒ��⼼�g(sh��),����ӹ�Ч���^��,��������(sh��)�F(xi��n)�Ԅ�(d��ng)���ӹ������Ǵ���׃Һ�����ƺ͒����^�������Ի����Ƶ��y�}Ŀǰ��δ�õ��ܺõؽ�Q,��

��2��ˮ�ϒ���

ˮ�ϒ����ַQ��oĥ�ϒ���,����ͨ�^�ߜ������c�{(l��n)��ʯ��Ƭ����֮�g�l(f��)��ˮ�Ϸ���(y��ng)������Ӳ���^�͵������Xˮ����,����ͨ�^����P�c����֮�g��Ħ������ȥ��,��ˮ�ϒ��ⲻ���κ�ĥ�Ϻ͒���Һ�����ڭh(hu��n)���͵ļӹ���ʽ,���ӹ���Ƭ�����;����^��,����ˮ�ϒ���ļӹ�Ч���^�ͣ���Ŀǰˮ�ϒ���C(j��)���о���������,��

��3�����⒁��

���⒁����һ�N�ǽ��|ʽ�ӹ���ʽ,��ͨ�^һ��(g��)�۽��ļ������������ڹ������棬�a(ch��n)�������ú⻯�����ۻ��������l(f��)�������ϣ��Ķ��_(d��)�������❍�ı���,�����⒁����ںܶ���(y��u)�c(di��n),������ӹ�Ч�ʸߣ����Լӹ���(f��)�s����,�����⾫�ȸ�,�����⒁�����{(l��n)��ʯ�ӹ��еđ�(y��ng)��Խ��Խ�V��������Ŀǰ�ļ��⒁���O(sh��)�������M(f��i)�ð��F,��

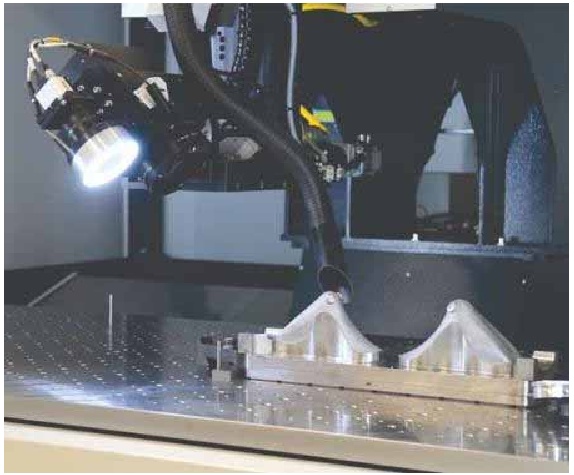

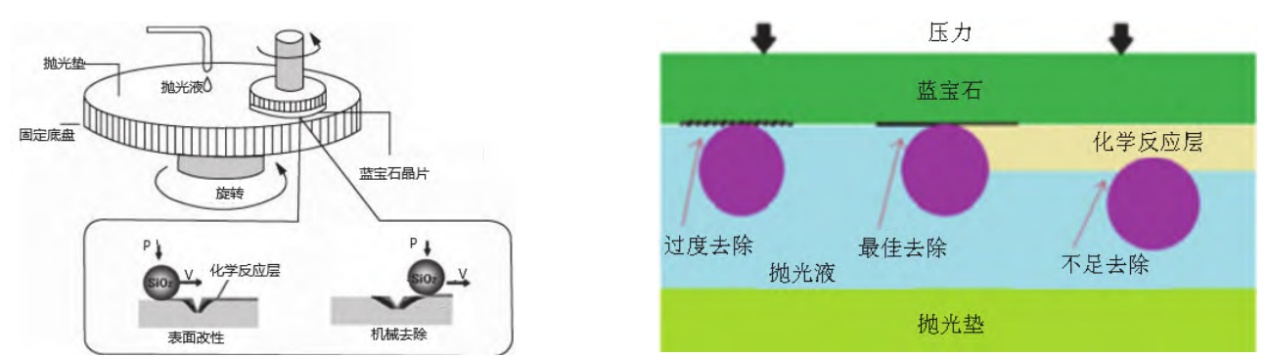

��4�����W(xu��)�C(j��)���

���W(xu��)�C(j��)е���⼼�g(sh��)�nj����W(xu��)�����c�C(j��)е�����ЙC(j��)�Y(ji��)������,���ڶ������õĽ����M(j��n)������Ɇξ��{(l��n)��ʯ��Ƭ����Ē��⣬�@�N���ⷽʽ������Ч����μ��C(j��)е������ɵı���p���͆μ����W(xu��)��������ɵĒ����ٶ���,������ƽ���Ⱥ͒���һ���Բ��ȱ�c(di��n),��

�{(l��n)��ʯCMP��ԭ��������ȥ��ģ��

�Y(ji��)

���W(xu��)�C(j��)е���⼼�g(sh��)���Լ�ӹ�����ȫ�ּ��ֲ�ƽ���ȣ���һ�N�������x�ϵ�ԭ�ӷ��Ӽ�(j��)�ĘO�ӹ����g(sh��),����Ŀǰ��õļӹ��{(l��n)��ʯ�ķ���,��

������Դ��

[1]��ɭ��.�{(l��n)��ʯ�и���ĥ�����⼼�g(sh��)�о��M(j��n)չ

[2]�����۵�.�{(l��n)��ʯ���W(xu��)�C(j��)е����Һ���о��M(j��n)չ

[3]�ں���.�ξ��{(l��n)��ʯ���W(xu��)�C(j��)е������о�

[4]�x����.�{(l��n)��ʯ�Ļ��W(xu��)�C(j��)е����Һ�о�

[5]����.�{(l��n)��ʯ���W(xu��)�C(j��)е����Һ�ù����z�Ƃ乤ˇ�о�

[6]������.�{(l��n)��ʯ�������и�U�ϾC�ϻ������õ��о�

[7]���B��.�{(l��n)��ʯ����ĥ�������W(xu��)�C(j��)е�����о�

[8]�R���.����Һ�M��(du��)��ͬ�����{(l��n)��ʯ����CMP���ܵ�Ӱ��о�

���Ї����w�W(w��ng)/ɽ����

ע���DƬ���̘I(y��)��;�������֙�(qu��n)��֪?ji��ng)h��