�Ї����w�W(w��ng)Ӎ ̼���裨SiC�����Ͼ��гߴ緀(w��n)���Ժ�,������ģ���Ȅ��ȴ�,���������ܺú����g�����ܣ��ڬF(xi��n)�����I(y��)�I(l��ng)��(y��ng)�ÏV��,��

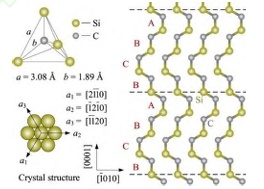

̼����Y(ji��)��(g��u)�D

�ڰ댧�w�I(l��ng)����������н�������,�����������ߺ͌��������õ�����,��SiC�ɞ��^��һ���댧�w�裨Si���͵ڶ����댧�w�黯扣�GaAs��֮��ĵ������댧�w������ϡ�

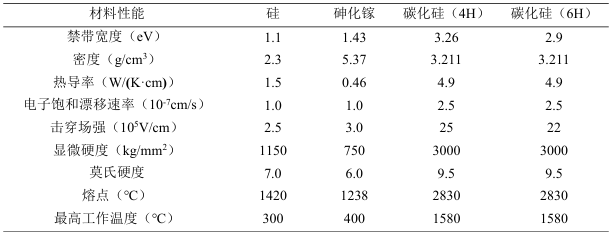

�����댧�w���ϵ����܌���

��(y��ng)�÷��挦̼���辧�w�ı����|(zh��)�����Ї����Ҫ��,����(j��ng)�^�����и��ĥ������,�����У����֒�֮��,���ѽ�(j��ng)���Եõ������|(zh��)���^�õ�̼���辧Ƭ,���������ڽ���ʯ,��̼�����Ӳ��ĥ����ʹ�ã�̼���辧Ƭ���治�ɱ���ؕ����F(xi��n)����,��������(y��ng)���Ӻ͙Cе�p����,�����,�������_��̼����đ�(y��ng)��Ҫ��,����Ҫ�Mһ�������̼���辧Ƭ�ı����|(zh��)��,���p�ل��ۺͽ��ͱ���ֲڶȡ�

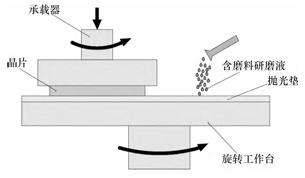

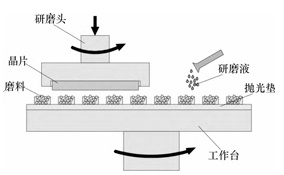

���W�Cе���⼼�g(sh��)��ͨ�^���W�����ڹ�����������һ��ܛ��Ĥ����ͨ�^�Cе����ȥ����һ�N���ⷽ��,�,����W�Cе���⼼�g(sh��)�Ǽ����·�����Ы@��ȫ��ƽ̹����һ�N�ֶ�,��ԓ���g(sh��)�ڹ�Ƭ��IC�����·��ƽ̹���ӹ���ȡ�ØO��ijɹ�,���܉�@�ü�ƽ̹���֟o���ۺ��s�|(zh��)���۵ı���,��

1997��Zhou L���״�����ˌ����W�Cе���⼼�g(sh��)��(y��ng)�õ�̼����Ē���ӹ��ϣ���ͨ�^���Ɯض�,������Һ��A�Ժ�ʹ������60nm���ҵ�SiO2�����w����6H-SiC��Si���M���˒���,��ʹ��̼����ı���ֲڶ���2nm�½���0.5nm,������ȥ���ʞ�200nm/h,��

��SiC���ԣ�����y(t��ng)���W�Cе����ɰ���ĥ�����ڠ�B(t��i)�֞����xĥ�ϒ���̽Y(ji��)ĥ�ϒ���,��

���xĥ�ϒ���

���xĥ�ϵĻ��W�Cе������һ�N���y(t��ng)��SiC���ϒ���ӹ���ʽ,�����xĥ�Ϲ�ˇ�b����Ҫ�����D(zhu��n)�����_��ԇ���b�A��������Һݔ���b�������֘�(g��u)��,�����D(zhu��n)�����_��ճ�N�В���|�������D(zhu��n),���ⲿͨ�^���d���o��Ƭʩ����������ʹ�þ�Ƭ�c����|����֮�g�к��m��������,���܉�a(ch��n)�������\��,��

���xĥ�ϒ���ʾ��D

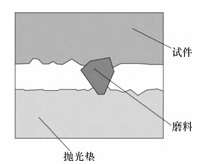

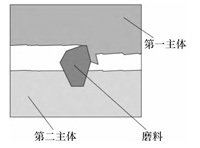

�ڑ�(y��ng)�Â��y(t��ng)�����xĥ�Ϲ�ˇ����r��һ��������wĦ����ʽʹ�ò���ȥ��,������ĥ��̎��ԇ�������c����|����֮�g�r,��2�������ĥ���γ����w�����wĦ����,��ĥ���Dz��̶���,��ĥ����ԇ���c����|�������Ƅӻ�L�ӡ���ĥ����ĥҺ��ԇ���c����|֮�g����,��ĥ���^����طֲ��ڒ���|��,���ډ��������£��ߴ��^���ĥ��Ƕ�뒁��|��,������¶������ļ�˄���ԇ������,��ͨ�^����������_Si-Cԭ��֮�g�Ĺ��r�I���_�����ϵ����г�,�������ڳߴ��^С��ĥ�ϵĝL܈������,���Ѽy�l(f��)�����Ա������飬ԇ���ьӲ��ϵ���ȥ��,��

���wĦ��

�������xĥ�Ϲ�ˇ�в������wĦ����ʽ,��SiC���ϱ�����a(ch��n)���Ѽy���γɁ�����p��������,����ˇ����(sh��)��,�����xĥ�ϵķ�ɢ����(w��n)���Ԍ�����Ч�������^���Ӱ푡�����,�����xĥ�ϕ�Ƕ�ڒ������,��������ϴ�������^�������xĥ��߀��������|����,��ʹ�ñ���׃�ù⻬,����K���²���ȥ������u�½���

�̽Y(ji��)ĥ�ϒ���

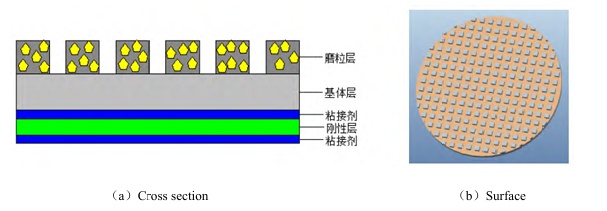

�������xĥ�ϻ��W�Cе�����ȱ�c�͌���Ƭƽ̹��Ҫ��IJ������,��20���o90���3M��˾��������̽Y(ji��)ĥ�ϵĻ��W�Cе���⣨Fixed Abrasive-Chemical Mechanical Polishing,��F(xi��n)A-CMP�����g(sh��)���̽Y(ji��)ĥ�ϻ��W�Cе���⼼�g(sh��)�в��Hĥ�ϵĵȸ����^��,�����҅��c�����ĥ������,���Ķ�����˲���ȥ���ʡ��̽Y(ji��)ĥ�ϳ��܉���׃С,�������Ӻ�Ƚ���,��������߱��澫�ȡ�

�̽Y(ji��)ĥ�ϒ���ʾ��D

�̽Y(ji��)ĥ������ӹ��b���c���xĥ�������b�����,���^(q��)�e���ڒ���|��ͬ,�����̽Y(ji��)ĥ������ʹ�õ��ǹ̽Y(ji��)ĥ����ĥ����|��ͬ�rʹ�Ø�֬�Y(ji��)�τ��̽Y(ji��)ĥ����ȥ�x��ˮ���h(hu��n)���Ļ��Wԇ�����钁��Һ,��ԓ�����^�̞飺�����ⲿ�ĉ�������ֱ�Ӽ��d��ĥ����,����һ���w(��Ƭ)�ɊA�ߊA�֣�ĥ���c�ڶ����w(����|)�̶��Y(ji��)��,��������ĥ�ϵ��\�ӣ�����rĥ���c��һ���w(��Ƭ)֮�g����������,���M�����ù̽Y(ji��)ĥ����ĥ����|�����¶��ĥ����ˌ���Ƭ���挍�F(xi��n)���ϵ���Чȥ��,��

�̽Y(ji��)ĥ�ϒ���|�Y(ji��)��(g��u)�D

�ڑ�(y��ng)�Â��y(t��ng)�Ĺ̽Y(ji��)ĥ�Ϲ�ˇ����r�����ö��wĦ����ʽ,��ͨ�^ĥ�ϵ�����,��������_Si-Cԭ��֮�g�Ĺ��r�I��ʹ�ò���ȥ��,��

���wĦ��

�ڹ̽Y(ji��)ĥ�Ϲ�ˇ��,�����ڻ��ڶ��wĦ��ԭ��������ĥ�ϵ���ĥҺ������ه���^С,���坍���κ;Gɫ�h(hu��n)�����T����(y��u)�c,������ˇ��Ҳ����һЩ���㣬���磺�ڹ̽Y(ji��)ĥ�Ϲ�ˇ̎���^����,������ͻ������Ē���|,��SiC��Ƭ�ڒ���|���γ��\��܉�E���ܶ��Dz�һ�ӵ�,����ɒ���|��ĥ�p���������ΐ��������Ӱ푵����ӹ�����������,����ǰ�о��͑�(y��ng)�õ�������ƽ������Ĺ̽Y(ji��)ĥ�ϒ���|,����SiC�đ�(y��ng)�È��������S�����ƽ�棬��ƽ��̽Y(ji��)ĥ�ϒ���|ģ�ߵ��Ƃ估�̻������y�Ȅt����������,��

���xĥ������̽Y(ji��)ĥ������,�������ڂ��y(t��ng)CMP��ʽ�����߿�ͨ�^�Y(ji��)�ϻ��W����(y��ng)�͙Cе����ȥ������,�����F(xi��n)̼���辧Ƭ����IJ���ȥ��,�����ڑ�(y��ng)�÷���߀����һЩ���㡣

������Դ��

[1] �������,��̼���辧Ƭ�Ļ��W�Cе���⼼�g(sh��)�о��Mչ

[2] ����,��̼���辧�w늻��W�Cе���ˇ�о�

[3] �O�d�h�ȣ�̼���軯�W�Cе�����в���ȥ���Ǿ������о��Mչ

[4] ��ƺ��_�پW(w��ng)

[5] Zhou L., et al. Chemomechanical Polishing of Silicon Carbide.

���Ї����w�W(w��ng)������/ɽ�֣�

ע���DƬ���̘I(y��)��;,�������֙�(qu��n)��֪�h��,��